SRAM 正在通過與(yu) 芝加哥 Generative Design Field Lab 的 Autodesk 軟件,開始製造真正可用的 3D 打印原型曲柄。基於(yu) 這種人工智能設計流程,我們(men) 可能會(hui) 看到完全重新構想的 SRAM 曲柄投放市場。不容置疑的是,SRAM 在這種新的設計方法中投入了大量精力,並且他們(men) 已經在真實的道路上,用這款電腦設計的山地車曲柄進行了的多次迭代測試……

使用 Autodesk,SRAM 能夠從(cong) 空白開始,讓人工智能根據曲柄組中的作用力和各種自動化製造過程,為(wei) 原型曲柄組篩選出最佳的設計形式。

到目前為(wei) 止,似乎 SRAM 已經使用自動化設計過程來開發 CNC 鋁曲柄和 3D 打印的燒結鈦曲柄原型。這兩(liang) 款產(chan) 品都允許 Autodesk 設計軟件根據特定的製造技術來做出決(jue) 策,並且都可以為(wei) 同一問題提供截然不同的設計解決(jue) 方案。

至少從(cong) 2019 年初開始,SRAM 的設計工程師就一直在與(yu) Autodesk Generative Design 合作,因為(wei) 他們(men) 一直在努力開發新的產(chan) 品設計和優(you) 化方法。

▲ Madura(右)在伊利諾伊州芝加哥市 Autodesk Generative Field Lab

SRAM 工業(ye) 設計全球總監 Dhiraj Madura 說:" 我在 SRAM 擔任設計總監 18 年以來,工具並沒有太大改變。我們(men) 在設計零件時進行了很多迭代,但是有時在我們(men) 指定的時間周期中,進展並不很快。隨著我們(men) 產(chan) 品的日益複雜,我們(men) 將不得不研究新方法和新工具。"

不僅(jin) 是曲柄,兩(liang) 年前,Autodesk 也分享了 Madura 的圖片,這是一款使用類似設計流程製造的原型把立。

原型曲柄項目似乎是在 2020 年初才開始,由於(yu) Autodesk Fusion 360 建模軟件基於(yu) 雲(yun) 計算技術,SRAM 和 Autodesk 團隊可以遠程協作。

雖然上麵視頻截圖並不太清晰,但很明顯,SRAM 一直在對這些人工智能設計的原型曲柄進行迭代。

▲並且看來測試流程並不簡單

有趣的是,其中一個(ge) 設計,由 CNC 加工而成的 SRAM 原型曲柄看上去與(yu) 外媒在三月初發現的常規設計 Ignite Catalyst 曲柄有些相似。

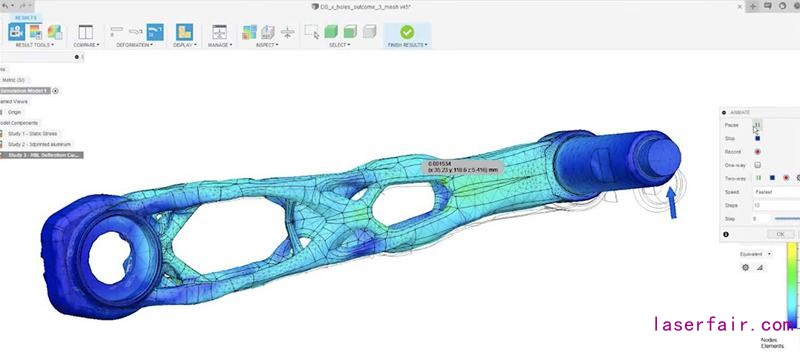

SRAM 工程師在基於(yu) 雲(yun) 的 Fusion 360 平台中工作時,首先要麵對一些限製,例如一端的盤爪接口和 DUB 中軸,以及另一端的腳踏軸心。

可以體(ti) 現出設計的是 SRAM Autodesk 原型曲柄設計,該設計可以挖空不必要的材料,留下一排外星人有機外觀一樣的結構,可均勻地承受載荷並保持傳(chuan) 動係統的剛性。

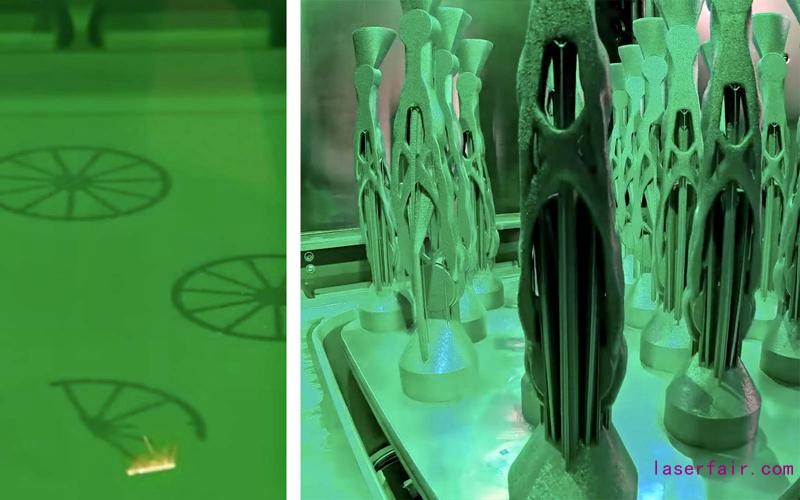

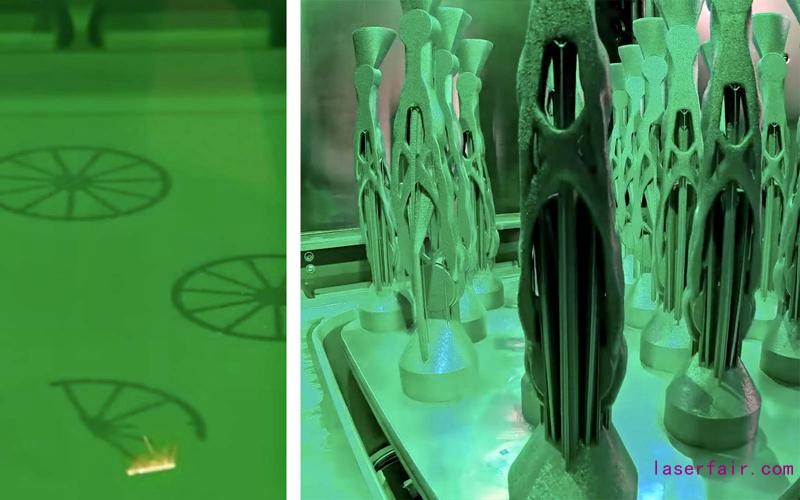

3D 打印的鈦合金原型產(chan) 品利用了選擇性激光燒結增材製造技術。那些聚焦的激光實際上將鈦粉壓實並硬化成固體(ti) 結構。從(cong) 徑向支撐結構(左上方)開始,一次隻覆蓋一小層,直到完成了完整的曲柄臂結構(右上方)。

這使 SRAM 可以在 3D 打印的一批次中生產(chan) 9 對完整的曲柄臂,然後去除支撐的內(nei) 部結構,然後使用 CNC 對腳踏孔和中軸 / 盤爪接口進行下一步加工。

SRAM 表示,這些 Autodesk 生成設計的原型不一定會(hui) 推出市場,而是要幫助工程團隊了解如何發展下一代設計。但是想必車友們(men) 都希望看到像這樣狂野的曲柄。

覺得這一切聽起來很熟悉嗎? 早在 2020 年底,Autodesk 就與(yu) 迪卡儂(nong) 合作,探索了基於(yu) 生成設計的 3D 打印鋁合金車架。近年來,除了最輕的無鎖片自鎖腳踏中,我們(men) 還看到了無數精美的 3D 打印鈦合金產(chan) 品。從(cong) 碼表架,再到氣動車把,再到許多鈦合金車架的管件。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們