在航空航天、汽車、石油化工等領域,鍍鉻是最常用的電沉積鍍層,具有硬度高、耐磨、摩擦係數低的特點。但是六價(jia) 鉻的電流效率很低,電鍍時會(hui) 產(chan) 生大量酸霧。美國環境保護署(EPA)已將六價(jia) 鉻明確列入17種高風險有毒物質之一。我國電鍍廠每年排放廢水4×109 立方米,其中約50%不符合國家排放標準,嚴(yan) 重汙染了水土資源。

高速激光熔覆是一種可以替代硬鉻電鍍的工藝,采用高能激光束照射塗層和基材,使其熔化成冶金結合塗層。這種新型的耐磨、耐腐蝕表麵處理技術是未來的重要發展方向。2016年,德國弗勞恩霍夫激光技術研究所首次提出超高速激光應用可以提高熔覆率,最大限度減少熱平衡造成的能量損失,從(cong) 而減少熔池中粉末顆粒熔化所需的時間。絕大部分激光能量會(hui) 被用來加熱粉末顆粒,其餘(yu) 能量則被用於(yu) 輻射基體(ti) 表麵以形成熔池,從(cong) 而大大減少粉末在熔池的熔化時間,將激光掃描速度翻倍。

因此,在超高速激光熔覆過程中,激光掃描的線速度通常可達50-200米/分鍾。較高的激光掃描速度還能減少單位時間熔池內(nei) 的粉末輸入量,熔覆層厚度僅(jin) 為(wei) 25-250微米,足以保護基材,同時還能提高粉末材料的利用效率。

熔池問題是激光熔覆的基本問題。由於(yu) 熔池是一個(ge) 具有重量守恒、動量守恒和能量守恒的動態平衡係統,粉末流的各種物理參數特性會(hui) 影響熔池的動態平衡。因此,研究粉末流是一項不可忽視的重要工作。本文研究了超高速熔覆層的粉末動力學和粉末溫度場。數值模擬是研究激光熔覆過程的一個(ge) 主要方法。開發超高速激光熔覆粉末溫度場的數值模型,不僅(jin) 可以分析超高速激光熔覆技術的實現機製和流程規則,也可以為(wei) 研發人員提供更多的技術信息和研發理念,減少流程實驗的試錯率。

實驗條件

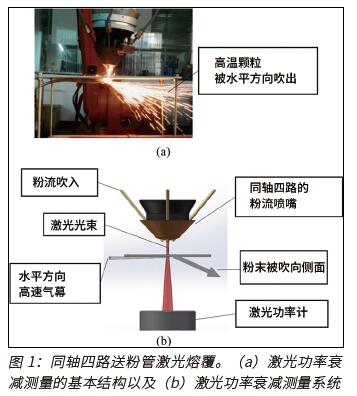

本實驗係統主要由DILAS DL030R半導體(ti) 激光器、以色列OPHIR Comet 10K-HD功率計、武鋼-HG大型設備有限公司WGHG-1送粉器以及同軸四向送粉管激光熔覆頭組成,結構如圖1所示。其中半導體(ti) 激光器的波長為(wei) 980微米,最大輸出激光功率為(wei) 3千瓦,聚焦係統在聚焦平麵上輸出的光斑是尺寸為(wei) 3平方毫米的矩形。實驗用的金屬粉末是武漢華工激光公司生產(chan) 的HGLC30鐵基金屬粉末,成分為(wei) 0.2C-16Cr-0.8Ni-bal. Fe。粉末顆粒的平均粒徑是30微米。實驗使用的氣體(ti) 是高純氬氣。

為(wei) 了測量激光經過粉末後的功率衰減,采用如圖1(b)所示的功率測量方法。但不同的是,在熔覆頭下方加裝了一塊厚度為(wei) 5毫米的金屬保護板,打了一個(ge) 直徑約為(wei) 10毫米的中心孔,保證激光束能完全穿過這個(ge) 小孔。小孔下方設置了沿水平方向流動的高速保護氣幕。當金屬粉末穿過小孔時,高速氣幕會(hui) 對它施加橫向的加速力,使所有穿過孔的粉末顆粒向右飛出(氣幕的粉末流方向)。

同時,在保護板下方一定距離處放置激光功率計,檢測輸送的激光功率。通過改變熔覆頭與(yu) 防護板之間的距離,測量穿透距離變化導致的激光能量衰減。通過改變送粉速度,得到對激光能量衰減的數據。

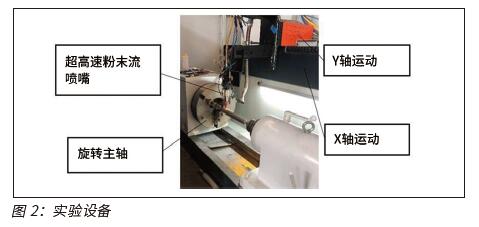

超高速激光熔覆係統的仿真參考模型來自武鋼-HG集團。該係統主要由4千瓦半導體(ti) 激光器、超高速激光熔覆頭、中央控製係統、四軸三聯動激光加工機床、自動送粉機、電源、水冷係統等組成。整個(ge) 過程如圖2所示。由於(yu) 此設備是台完整的機床,無法實時監控其工作狀態。該超高速激光熔覆係統主要用於(yu) 軸向工件表麵的強化以及重複給氣。

粉末流場模型

在激光熔覆過程中,粉末流是一個(ge) 複雜的兩(liang) 相流問題。由於(yu) 氣體(ti) 中粉末的容積率小於(yu) 10%,在模型模擬中,將氣相視為(wei) 連續項,可以通過時間平均的納維-斯托克斯(Navier-Stokes)方程求解出。在拉格朗日坐標係下,可以通過在計算域內(nei) 追蹤一定數量的粉末顆粒,獲得粉末流的運動軌跡。

在激光熔覆過程中,載氣與(yu) 金屬粉末組成的兩(liang) 相流的雷諾數大於(yu) 2000。粉末流具有湍流特性,因此有必要利用湍流模型求解連續項的重量方程和動量方程。可以用標準的k-ε模型按時間平均方式求解。

當離散相(粉末顆粒)體(ti) 積小於(yu) 流體(ti) 總體(ti) 積的10%時,可采用離散相模型計算粉末顆粒在流場中的軌跡。在流體(ti) 軟件中,在拉格朗日坐標下對作用在顆粒上的力進行積分,得到顆粒的運動軌跡。由於(yu) 氣體(ti) 流動是紊流,需要考慮金屬顆粒是否夠重,不受紊流速度微小波動的影響。在本文所討論的模型範圍內(nei) ,斯托克斯數值遠大於(yu) 1,表明顆粒重量足夠大,不會(hui) 受湍流速度波動的影響。

為(wei) 了降低模型的複雜性,提高計算效率,流場模型的建立基於(yu) 以下假設條件:

(1)假設保護氣體(ti) 和摻有金屬粉末的載氣均以恒定的初速進入計算域,且粉末顆粒在進入計算域前與(yu) 載氣具有相同的初速;

(2)因為(wei) 模擬過程是基於(yu) 恒送粉、恒給氣的工藝參數,模型主要分析穩態情況,采用壓差分離求解器;

(3)在離散相模型中考慮顆粒的力平衡時隻考慮拖曳力、慣性力和重力。 由於(yu) 顆粒占氣體(ti) 總體(ti) 積不到10%,且濃度較低,因此可忽略顆粒碰撞對軌跡的影響。由於(yu) 顆粒的重量和濃度較低,因此可忽略顆粒對氣流場的影響;

(4)考慮到本文的研究內(nei) 容以及降低計算成本的需求,本模型假設粉末都是相同尺寸的球形顆粒。

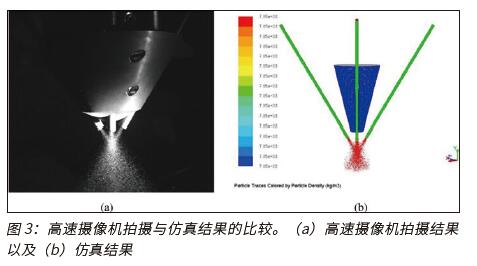

粉末流的計算結果可以通過高速攝像機驗證。圖3是通過高速攝像得到的粉末流狀態與(yu) 通過仿真得到的粉末流狀態的對比圖。從(cong) 圖3(a)看到,在實際流動過程中,當粉束飛離送粉管時,粉末在熔覆頭以下13毫米處匯聚,形成13-22毫米的高濃度匯聚區,然後粉末開始劇烈偏移。對比圖3(b)模擬結果,可以看到模擬結果與(yu) 實驗結果較為(wei) 吻合,證明模型流場的模擬結果可靠。

針對不同送粉方式的能量衰減分析

為(wei) 了研究穿過粉末流的激光衰減規律,模擬了傳(chuan) 統同軸四路的粉末流噴嘴的粉末匯聚,以及在不穩定顆粒追蹤模式下的超高速粉流噴嘴的粉末匯聚,條件是粉末粒徑30微米,送粉速度21克/分鍾,如圖4所示。

采用理想的方形半導體(ti) 激光光斑作為(wei) 傳(chuan) 統的同軸四路粉末流噴嘴的光源模型,光斑尺寸3毫米。在超高速粉末流噴嘴上采用的是理想的環形激光光斑,光斑焦平麵直徑為(wei) 1.8毫米,初始激光功率是920瓦。

圖4顯示,粉末流在激光熔覆頭下方約10毫米處進入激光輻射區域。但在相同送粉速度下,超高速激光熔覆頭軸向粉末濃度峰值大於(yu) 500公斤/立方米,在熔覆噴嘴下方10.5-28.5毫米高度可保持較高的粉末濃度,而同軸四路的粉末流噴嘴的軸向粉末濃度峰值僅(jin) 為(wei) 7公斤/立方米左右,高粉末濃度區域位於(yu) 熔覆頭下方10.7-24毫米。因此,超高速激光熔覆頭具有更好的粉末匯聚效應,高粉末匯聚區比同軸四路的粉末流噴嘴的更長。

結合激光功率的軸向變化曲線,可以看到同軸四路的粉末流噴嘴,激光經過高粉末濃度區時,在熔覆頭下方24毫米處能量衰減19%以上。而超高速粉流噴嘴的能量衰減可以達到80%。在高粉末濃度區外,速度衰減趨於(yu) 平緩,衰減小於(yu) 5%。

研究發現:激光功率的衰減趨勢與(yu) 粉末匯聚濃度有一定的“同步”性。對於(yu) 兩(liang) 種熔覆方式,激光能量衰減在粉末濃度高的區域較大,之後趨於(yu) 平緩。更重要的是,激光功率進入高濃度區域後的衰減趨勢具有高斯函數的特性,所以可以用高斯函數描述送粉後激光功率的衰減狀態。

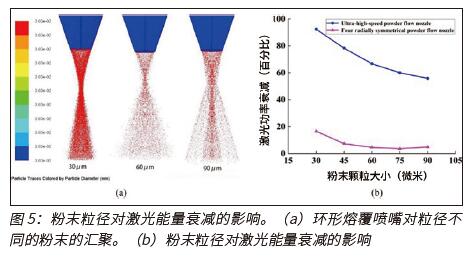

粉末粒徑對激光能量衰減的影響

實驗模擬了兩(liang) 種激光熔覆頭對粒徑分別為(wei) 30、45、60、75、90微米時的粉末匯聚過程。 圖5(a)顯示了超高速粉末流噴嘴對粒徑分別為(wei) 30、60、90微米時的粉末流匯聚情況。可以發現,雖然粒徑不同,但粉末流會(hui) 在熔覆頭以下8-10 毫米左右匯聚,這是由熔覆頭的機械結構所決(jue) 定,幾乎不受粉末粒徑等參數的影響。

圖5(b)是激光穿透不同粒徑粉末約15毫米後的能量衰減結果。激光功率的衰減隨粒徑的增大而減小。同時,環形熔覆噴嘴的粉末對激光功率有較強的衰減能力,衰減保持在50%以上。同軸四路的粉末流噴嘴的激光能量衰減,明顯弱於(yu) 超高速環形熔覆噴嘴的。當粒徑為(wei) 30微米時,激光能量衰減僅(jin) 為(wei) 18%。

隨著粉末顆粒尺寸增大,單位時間內(nei) 飛入激光輻射區域的粉末數量會(hui) 顯著減少。當粒徑為(wei) 90微米時,激光能量的衰減僅(jin) 為(wei) 5%。小粒徑粉末雲(yun) 接收激光輻射的總顆粒麵積明顯大於(yu) 大粒徑粉末雲(yun) ,說明小粒徑粉末雲(yun) 具有更強的激光衰減能力。

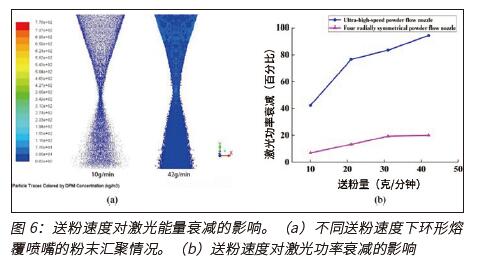

送粉速度對激光能量衰減的影響

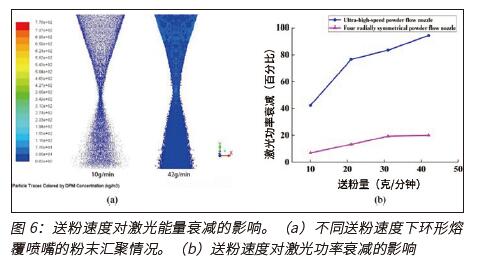

送粉速度會(hui) 直接影響激光輻射區域內(nei) 的粉末濃度,進而影響粉末對激光能量的衰減。圖6(a)是送粉速度分別為(wei) 10克/分鍾和42克/分鍾時,超高速粉末流動噴嘴的粉末匯聚情況。

在圖6(b)中,送粉速度依次為(wei) 10、21、31、41克/分鍾。粉末粒徑為(wei) 30微米,激光在粉末中的穿透距離為(wei) 10毫米。從(cong) 圖6(b)的曲線可以看出,激光穿粉的能量衰減隨著送粉速度的增加而增大。但激光衰減隨送粉率的變化並不是呈線性變化,當送粉速度超過一定值時,衰減會(hui) 明顯減小。

以環形熔覆噴嘴為(wei) 例,當送粉速度從(cong) 10克/分鍾增加到20克/分鍾時,激光功率衰減迅速增大,說明此範圍內(nei) 激光功率被粉末大大衰減了。而當送粉量超過20克/分鍾時,激光能量的衰減開始放緩,可以認為(wei) 此時粉末匯聚區粉末濃度趨於(yu) “飽和”,對激光能量衰減的影響減小了。

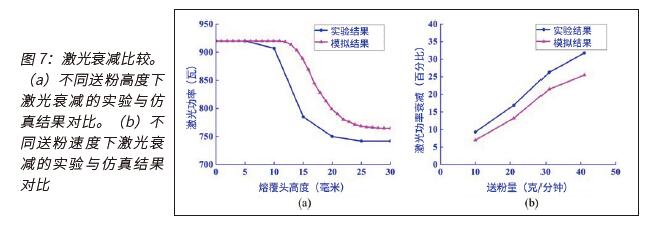

激光能量衰減實驗

在送粉速度為(wei) 21克/分鍾時,利用激光功率計測量不同高度發射激光的功率,與(yu) 仿真結果對比後得到的曲線,如圖7(a)所示。用激光功率計測量熔覆噴嘴與(yu) 防護板距離為(wei) 20毫米時不同送粉速度下的激光功率,與(yu) 仿真結果對比得到後的曲線,如圖7(b)所示。

實驗結果與(yu) 模擬結果在形狀上比較吻合,但整體(ti) 數值不一致。隨著溫度升高,粉末顆粒對激光能量的吸收速度也會(hui) 增大,因此實驗中得到的激光能量衰減會(hui) 略高於(yu) 模擬結果。粉末顆粒對激光的散射也會(hui) 引起透射光的衰減。

此外,由於(yu) 存在發散角,實際傳(chuan) 輸過程中激光束會(hui) 變寬,會(hui) 有更多粉末落在熔覆頭與(yu) 功率計之間的光束區域內(nei) ,導致激光能量衰減。實驗中的激光功率是920瓦,進氣速度是4升/分鍾。

由圖7(a)可知,當熔覆噴嘴與(yu) 保護板距離約為(wei) 5毫米時,受金屬粉末影響,激光功率開始衰減。當送粉高度在10-25毫米左右時,激光功率衰減速度最快。可以推斷,粉末濃度在熔覆噴嘴下方10-25毫米範圍內(nei) 達到最高,因此可將該範圍視作粉末濃度較高區。這個(ge) 範圍也接近模擬預測的高濃度範圍(10.7-24毫米)。對比仿真和實驗結果可以發現,實驗曲線的激光功率衰減點在5毫米左右,而仿真曲線的激光功率衰減點在10毫米左右。兩(liang) 種曲線在熔覆頭下方約25毫米處開始穩定,說明實驗測量的激光衰減曲線也具有高斯函數特性。

從(cong) 圖7(b)的實驗曲線可以看出,粉末對激光能量的衰減效應隨送粉速度的增加而增大,但不呈線性函數特性。當送粉率從(cong) 20克/分鍾增加到30克/分鍾時,激光衰減增加了約11%,但當送粉率從(cong) 3040克/分鍾增加到40克/分鍾,激光衰減隻增加了6%,表明粉末對激光能量衰減效應降低了。

所以,很可能存在一個(ge) 最佳的送粉速度。當送粉速度小於(yu) 該值時,隨著送粉速度增加,粉末對激光的衰減效應呈線性增大。而當送粉量大於(yu) 該值時,雖然粉末對激光能量的衰減效應仍在增加,但衰減效應總體(ti) 是降低的。由圖可知,同軸四路的粉流噴嘴的最佳送粉速度約為(wei) 30克/分鍾。

激光加熱粉末溫度場的影響因素

在超高速激光熔覆過程中,激光與(yu) 粉末的相互作用主要包括兩(liang) 個(ge) 因素:激光能量受粉末的衰減以及激光對粉末的加熱過程。當粉末粒徑增大時,粉末暴露在激光輻射下的麵積增大,但粉末重量也會(hui) 增大。

由於(yu) 重力加速度和氣體(ti) 流量的影響,粉末在激光輻射區內(nei) 的飛行速度增大,導致粉末在激光輻射區內(nei) 停留時間縮短,對激光能量的吸收減少。載氣的還原也是影響粉末加熱過程的一個(ge) 重要因素。由於(yu) 粉末的流動速度受載氣流量影響,低速氣流會(hui) 降低粉末的飛行速度,增加粉末在激光輻射區停留的時間。但是載氣速度過慢不可避免地會(hui) 影響粉末的匯聚性。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們