MicroLED顯示出未來顯示應用的巨大潛力。它們(men) 將根據AR/VR應用的需求,增強用戶體(ti) 驗並擴展超大直視顯示器和超亮微型顯示器的應用範圍。當前MicroLED製造標準尚未確定,縮小芯片尺寸以及將大量芯片同時從(cong) 生長晶圓轉移到臨(lin) 時載體(ti) 和最終背板基板上的能力仍然是一個(ge) 巨大的挑戰。 深紫外(DUV)準分子激光器具有較大的可用脈衝(chong) 能量和微米精度,是促進大規模MicroLED生產(chan) 中轉移步驟的合適候選者。

與(yu) miniLED相比,藍寶石生長晶圓可能與(yu) LED保持在一起,而MicroLED需要從(cong) 晶圓中釋放出來,並且隻有幾微米的厚度。因此它們(men) 非常脆弱,這意味著需要使用非機械加工技術才能將它們(men) 從(cong) 晶圓上安全取下。為(wei) 了生產(chan) 具有成本競爭(zheng) 力的MicroLED顯示器,必須將芯片尺寸減小到幾微米,並且通道寬度必須相應縮小,以在一塊晶片上實現最大數量的MicroLED。

另一方麵,基板上的RGB像素間距必須增大,以便在將晶片從(cong) 生長晶圓轉移到基板時提供操作空間。將不同晶圓的每個(ge) 子像素組裝起來並進行螺距放大,需要單獨選擇每個(ge) 鏡頭。將不同晶圓的每個(ge) 子像素組裝起來並進行螺距放大,需要僅(jin) 選擇每個(ge) 鏡頭(例如每六分之一或十分之一)傳(chuan) 輸MicroLED。

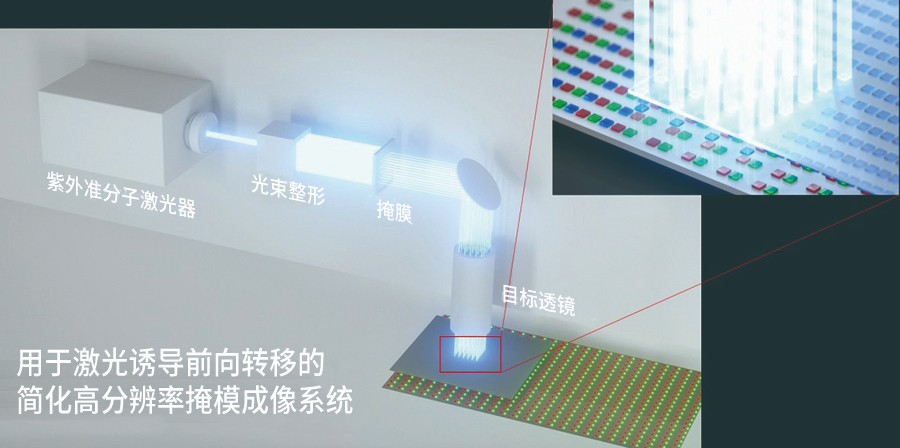

圖1:基於(yu) DUV準分子激光的掩模成像係統,均質頂帽光束可實現質量轉移

相幹公司開發並設計了一種基於(yu) 掩膜的高分辨率成像係統(見圖1),提供了微米級精度和大視場尺寸,可同時傳(chuan) 輸多塊芯片。掩膜成像可以達到大約2µm L/S的分辨率。DUV光學係統的分辨率與(yu) 高能激光相結合是一個(ge) 經過驗證的概念,可滿足當今和未來幾年的要求。

其他傳(chuan) 輸技術無法同時結合分辨率和吞吐量可擴展性,因此已經達到大規模生產(chan) 的極限。對於(yu) 基於(yu) 掩膜的係統,吞吐量取決(jue) 於(yu) MicroLED的密度/間距、晶片上的場大小和激光的重複率,從(cong) 而實現每小時一億(yi) 個(ge) MicroLED的質量轉移。

圖2:在供體(ti) 和受體(ti) 基板之間,RGB傳(chuan) 輸距離為(wei) 80µm

量產(chan) 潛力

如果一台4K電視需要大約2400萬(wan) 個(ge) RGB像素,那麽(me) 未來這種電視的處理時間需要在幾分鍾的範圍內(nei) 。三種顏色必須在三步過程中分別轉移。在圖2中,顯示了在單獨顏色轉移後經過處理的接收器基板,在這種情況下它是40×40µm²氮化镓裸片,在外延晶圓上具有10µm的間隔寬度。

基於(yu) 激光的質量轉移工藝的另一個(ge) 優(you) 點是,已經有將MicroLED轉移到基板的成熟方法。如今,一種方法是使用激光剝離步驟將MicroLED從(cong) 生長晶圓釋放到臨(lin) 時載體(ti) ,然後通過選擇性轉移步驟將間距增加到顯示分辨率。在這裏,DUV激光器是激光剝離和轉移的最佳選擇。另一種減少工藝步驟的方法是直接從(cong) 生長晶片使用基於(yu) 激光的傳(chuan) 輸機製,具有選擇性和更少步驟的優(you) 勢,從(cong) 而最大限度地減少損壞和不準確風險(如圖3所示)。

圖3:直接從(cong) 生長晶圓進行激光質量轉移與(yu) 從(cong) 臨(lin) 時載體(ti) 轉移

展望工業(ye) 規模生產(chan) ,基於(yu) 激光的轉移工藝由於(yu) 精度和產(chan) 量可擴展性將顯現出巨大潛力。從(cong) 研發係統級別開始,每分鍾轉移大約20萬(wan) 個(ge) MicroLED,通過增加基板上的場尺寸和激光能量,可以實現每分鍾數百萬(wan) 個(ge) MicroLED的轉移。

每分鍾傳(chuan) 轉移百萬(wan) 個(ge) MicroLED,完整顯示器的總生產(chan) 時間達到了將成本降低到合理水平所需的吞吐量水平。今天的超大型MicroLED顯示器將通過拚貼方法製造,並且根據顯示器的尺寸,一定數量的較小麵板將被縫合連接到一個(ge) 顯示器。高光學分辨率、光束整形和高精度機械概念的結合是麵向未來下一代MicroLED顯示器的製造解決(jue) 方案,而這將由紫外高能激光器來實現。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們