LMD技術作為快速成型製造技術的一種,是通過快速成型(RapidPrototyping,RP)技術和激光熔覆技術有機結合,以金屬粉末為加工原料,采用高能密度激光束將噴灑在金屬基板上的粉末逐層熔覆堆積,從而形成金屬零件的製造技術。整個LMD係統包括激光器、激光製冷機組、激光光路係統、激光加工機床、激光熔化沉積腔、送粉係統及工藝監控係統等。

LMD技術國外發展現狀

增材製造技術發展經曆了3個階段,1892~1988年的技術孕育期、1988年開始的快速原型技術及20世紀90年代初期以來的直接增材製造。1979年,UTRC提出激光立體成形技術概念並製作出航空發動機渦輪盤模擬件;1994年起,Rolls-Royce探索航空發動機零件激光成形,另外英國利物浦大學和美國密西根大學、加拿大國家研究委員會集成製造技術研究所、瑞士洛桑理工學院、美國Sandia國家實驗室、美國Los-Alamos國家實驗室、美國Aeromet公司、美國賓州大學、英國伯明翰大學等都相繼開展研究。由於LMD同軸送粉效率高,材料致密性好,因此,越來越多的用於大型零件的增材製造及零件修複工作。

國外有關大型零件增材製造技術的研究主要集中在美國。1995~2005年間,在美國國防部先進研究計劃署及海軍研究辦公室等部門的巨額資助下,美國約翰哈普金斯大學、賓夕法尼亞州立大學及MTS公司等對飛機鈦合金結構件激光快速成形技術進行了大量研究並取得重大進展,在此基礎上,1998年由MTS公司獨資成立了專門從事飛機鈦合金結構件激光快速成形製造技術研發和工程化應用的AeroMet公司,與波音、洛克希德·馬丁及諾斯羅普·格魯曼等美國三大軍用飛機製造商合作,在美國空軍“鍛造計劃”(AirForce’sForgingInitiative)、陸軍製造技術計劃(Army’sMantechProgram)、國防部“軍民兩用科技計劃”(DualUseScienceandTechnologyProgram)等資助下,致力於飛機鈦合金結構件激光快速成形技術研究及其在飛機上的應用關鍵技術研究。2000年9月在波音和洛克希德·馬丁公司完成了對激光直接成形鈦合金全尺寸飛機機翼次承力結構件研究,構件靜強度及疲勞強度達到飛機設計要求;2001年為波音公司F/A-18E/F艦載聯合殲擊/攻擊機驗證機小批量試製了發動機艙推力拉梁、機翼轉動折疊接頭、翼梁、帶筋壁板等飛機鈦合金次承力結構件,其中F/A-l8E/F翼根吊環滿足疲勞壽命譜4倍要求,隨後靜力加載到225%也不破壞;2002年實現激光快速成形鈦合金次承力結構件在F/A-18驗證機上的裝機應用。此外,美國還將應用於F-22接頭的製造,試驗結果表明其疲勞壽命高出壽命譜的兩倍。

在LMD技術取得一定突破的時候,國外還將該技術廣泛用於損傷零件的修複,包括飛機零部件腐蝕零件、航空發動機磨損等零件的修複。美國AeroMet公司采用激光成形技術完成了F15戰鬥機中機翼梁的檢修;美國Optomec Design公司,采用激光成形技術進行了T700美國海軍飛機發動機零件的磨損修複;瑞士洛桑理工學院采用激光成形技術修複單晶渦輪葉片。

LMD技術國內發展現狀

我國在金屬材料增材製造領域研究起步較早,技術研究及應用方麵具有良好的基礎,特別是在國家自然科學基金“重點項目”、國家“973”項目、國家“863”等重要研究計劃重點支持下,增材製造技術得以快速發展。整個研究工作主要集中於北京航空航天大學、西北工業大學、北京有色金屬研究總院、華中科技大學、清華大學等單位。其中在LMD技術領域上主要以北京航空航天大學、西北工業大學等少數幾家單位。

在“十五”期間,北京航空航天大學突破了飛機鈦合金次承力結構件激光快速成形工藝及應用關鍵技術,構件疲勞、斷裂韌性等主要力學性能達到鈦合金模鍛件水平,2005年成功實現激光快速成形TA15鈦合金飛機角盒、TC4鈦合金飛機座椅支座及腹鰭接頭等4種飛機鈦合金次承力結構件(如圖1所示)在3種飛機上的裝機應用。

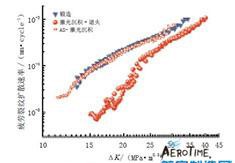

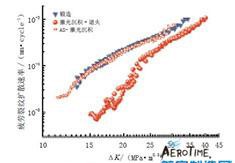

“十一五”期間,北京航空航天大學在飛機鈦合金大型整體主承力結構件激光快速成形工藝研究、工程化成套裝備研發與裝機應用關鍵技術攻關等方麵取得了突破性進展,提出了大型金屬構件激光直接成形過程“內應力離散控製”新方法,初步突破大型金屬構件激光快速成形過程零件翹曲變形與開裂“瓶頸難題”;突破激光快速成形鈦合金大型結構件內部缺陷和內部質量控製及其無損檢驗關鍵技術,飛機構件綜合力學性能達到或超過鈦合金模鍛件,例如,激光快速成形TA15鈦合金缺口疲勞極限超過鈦合金模鍛件32~53%、高溫持久壽命較模鍛件提高4倍(500℃/480MPa持久壽命由鍛件不足50h提高到激光成形件230h以上),特別是經後續特種熱處理新工藝獲得“特種雙態組織”(圖2所示)後,其綜合力學性能進一步顯著提高,疲勞力紋擴展速率降低一個數量級以上(圖3)。

此外,激光快速成形出TA15、TC4、TC21、TC18、TC2等鈦合金先進飛機大型整體主承力關鍵結構件、A-100等超高強度鋼起落架等飛機關鍵構件、TC11、TC17、Ti60等鈦合金整體葉盤等航空發動機關鍵部件並在飛機研製和生產中得到成功應用。

西北工業大學自1995年開始,在國內首先創造性地提出以獲得極高力學性能為目標的金屬增材成形技術構思,賦予“激光立體成形”之名,依托凝固技術國家重點實驗室開展了係統的研究工作,建立起了包含材料、工藝和裝備技術的完整的技術體係。經過近20餘年的研究,針對大型鈦合金構件的激光立體成形,解決了大型構件變形控製、幾何尺寸控製、冶金質量控製、係統裝備等方麵的一係列難題,並試製成功C919大飛機翼肋TC4上、下緣條構件,該類零件尺寸達450mm×350mm×3000mm(圖4),成形後長時間放置後的最大變形量小於1mm,靜載力學性能的穩定性優於1%,疲勞性能也優於同類鍛件的性能。此外,在LMD技術零件修複方麵也取得了重大進展。TC4激光修複試樣在低應變區的疲勞壽命高於鍛件,在高應變區低於鍛件,經過噴丸處理後及匹配修複後,高應變區疲勞壽命已非常接近鍛件;圖5所示為航空發動機軸承後機匣激光修複,通過激光修複軸孔徑向缺陷,成形前安裝邊,恢複零件設計結構及尺寸,為該發動機首次裝機試車提供合格零件;此外,還成功的應用於鋁合金導向葉片、不鏽鋼機匣、鈦合金壓氣機靜子葉片、鎳基合金高壓一級渦輪葉片等修複。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們