行業(ye) 對輕量化設計和具有成本效益的生產(chan) 技術提出的要求越來越有挑戰性,包括更多基於(yu) 設計以及降低批量大小的趨勢,由此市場需要更易實現和更靈活的生產(chan) 工藝,而長距離激光焊接技術就是一種可行的解決(jue) 方案。在金屬複合概念的推動下,汽車結構的輕量化正變得越來越有趣,例如鋁-鋼結構,以及局部調整的強度分布。長距離控製激光工藝可以用於(yu) 直接連接鋁-鋼的T型接頭和局部激光淬火軌跡,從(cong) 而顯著改善鋼型材的碰撞性能。

激光局部強化用於(yu) 輕量化設計

由於(yu) 必須根據最高負荷來設計壁厚,因此局部受力的零部件經常是大尺寸的。在低應力區,鋼板厚度會(hui) 超出所需範圍,從(cong) 而增加了不必要的零部件負重。此外,已經開發出種類繁多的昂貴的高強度鋼,它們(men) 具有良好的成形性能。但目前總是需要在零部件的質量和成本以及碰撞安全性之間有所妥協,這是我們(men) 需要解決(jue) 的問題。

為(wei) 了根據局部負荷情況來精確調整零部件的屬性,一種基於(yu) 靈活的遠距離控製技術的激光強化創新方法被開發出來。根據所處理的鋼的淬火潛力,重熔軌跡或平板堆焊焊縫軌跡的高硬度能讓拉伸強度超過1500MPa,大概兩(liang) 倍於(yu) 未經處理的基材。特別重要的是,需要測試抵禦撞擊部分的彎曲應力,例如前避震器和後避震器、B柱和各種加強型材,這樣使設計能實現重量和負荷的優(you) 化。

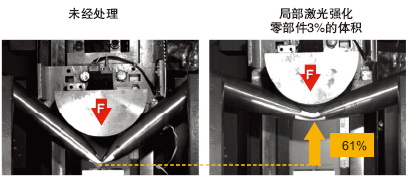

在數值模擬的幫助下,我們(men) 可以實現彎曲應力的撞擊優(you) 化軌跡設計,例如,正麵撞擊或側(ce) 麵撞擊一棵樹。借助激光遠程技術,軌跡設計已經可以在實際的零部件中實現了。相比參照物,可以使局部激光熔凝管狀型材的撓度減半,盡管隻對該零部件約3%的體(ti) 積進行了局部硬化(圖1)。

圖1:通過激光局部強化技術可以改進零部件在彎曲負荷下的變形特性

同時,可以通過安排激光強化軌跡來定位初始塑性變形,從(cong) 而對失效行為(wei) 產(chan) 生影響。

長距離激光焊接實現多材料設計

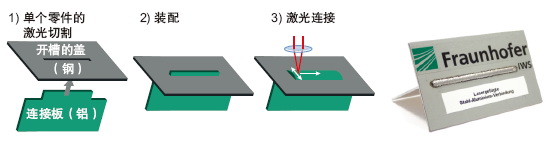

生產(chan) 具有良好力學性能的複合零部件需要借助全新的連接方法,特別是在激光應用方麵。用選擇性激光熔化實現的鋼鋁複合插槽(web-slot)連接是一種解決(jue) 方案。為(wei) 了實現直接的連接工藝,特別是複合的T型接頭,必須將長距離激光控製工藝與(yu) 一種新的一體(ti) 化設計方法結合起來。可以通過選擇性熔化工藝來避免金屬間化合物的形成。其中包括通過高度控製的長距離激光工藝來對低熔點材料進行選擇性熔化。具體(ti) 而言,鋁材這一邊的接頭設計需要加以調整。為(wei) 了達到這個(ge) 目的,開發出了用於(yu) T型接頭的可以用激光實現的插槽結構設計(圖3)。

圖2:激光強化管:抗壓試驗表明,目標的失效後果可以達到預期效果,從(cong) 而顯著提高碰撞負荷下的設備性能

圖3:激光連接插槽設計的實現過程及其示範產(chan) 品

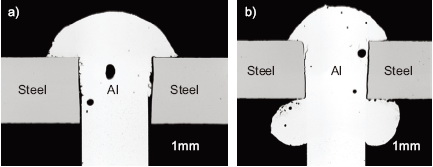

通過優(you) 化長距離激光工藝,可以實現不同形狀的接頭。基本上,能通過調整掃描寬度、掃描速度和激光功率來確保隻熔化鋁材這一麵(圖4a)。此外,單邊激光工藝的優(you) 化還允許雙麵鋁材裝配的塑形(圖4b)。金相分析表明在鋼和鋁之間的邊界地區會(hui) 形成較小的不會(hui) 帶來影響的金屬間化合物相。在與(yu) 強度相關(guan) 的交叉部分(“激光鉚釘頭”)中,沒有檢測到鐵的內(nei) 容物。

圖4:長距離激光焊接複合插槽角接頭的幾何形狀

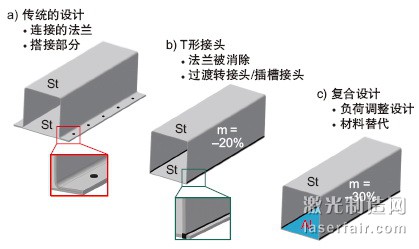

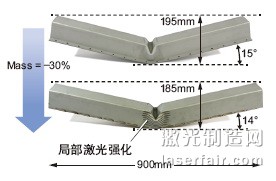

對於(yu) 像踏腳板、底盤縱梁和保險杠這樣的零部件,最先進的技術是電阻點焊,通常焊接的搭接法蘭(lan) 寬度為(wei) 20mm。為(wei) 了滿足結構車身部件的常規尺寸,確定了碰撞結構的鋼-鋼點焊尺寸為(wei) 80×80×900mm,搭接法蘭(lan) 寬度為(wei) 20mm。由於(yu) 這些新的激光技術,我們(men) 可以消除搭接法蘭(lan) ,並且零部件重量可以減少大約20%。為(wei) 了能額外減少重量,低應力負荷的鋼蓋板被鋁板取代,從(cong) 而使得重量進一步減少了10%(圖5)。

圖5:激光焊接型材結構的輕量化設計方法

車輛碰撞試驗的結果表明,相比傳(chuan) 統的點焊設計,消除複合零部件的焊接法蘭(lan) 所導致的抗彎剛度減少,可以通過具有較高結構剛度的接頭來獲得補償(chang) 。這是用線性焊接(插槽連接)代替點狀連接(點焊)所引起的結果。此外,三點碰撞試驗表明,可以通過對複合結構進行額外的局部激光強化來減少撓度(圖6)。

圖6:三點彎曲碰撞試驗的變形結果:電阻點焊vs插槽和局部激光強化複合設計

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們