兩(liang) 種具有獨特加工能力的新型光纖激光器的加入,使現有納秒光纖激光器的範圍得到了拓展。第一種是模塊化光纖激光器,能夠將平均功率提高至數千瓦;第二種能夠在較低的成本/瓦的銷售價(jia) 格的基礎上,通過在長皮秒級提供更窄脈寬提高了可調脈寬(MOPA)光纖激光器的效用。上述兩(liang) 種激光器都在突破性的輻照度及功率水平下工作,明顯提高了現有的表麵預製備、清潔、塗層去除等激光加工能力。這兩(liang) 種光纖激光器不僅(jin) 能進一步減少對不利於(yu) 環境保護的化學工藝的依賴,還能實現一些特殊的應用,如改善高反金屬材料的焊接工藝。

激光表麵處理

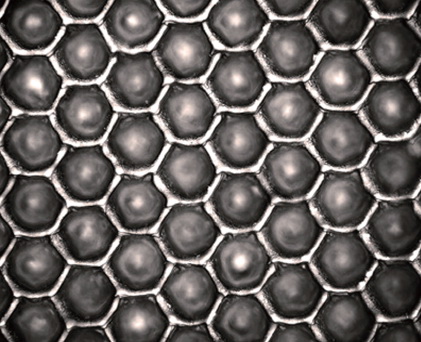

激光表麵處理通常是指那些功率在數千瓦範圍的激光工藝,如熱處理、淬火、熔覆等,但是在這裏我們(men) 將要討論的是小型的、精細的、深度較淺的加工,即通常所說的激光表麵織構。我們(men) 對表麵織構的定義(yi) 是在一個(ge) 較大的表麵積上,通過小型的、深度<10μm的紋路,使其形成功能化表麵。可滿足這一定義(yi) 的加工工藝已經有多年應用曆史, 主要方法是在圓柱體(ti) 上進行激光雕刻, 如網紋輥和壓花棍, 像素尺寸可以小至2μm( 圖1)。激光雕刻模具也間接屬於(yu) 這一範疇,隻是網紋表麵利用激光表麵雕刻技術雕刻在另一種非金屬材料上,並作為(wei) 模板用於(yu) 重複製造。其他直接的激光織構應用,如改善表麵摩擦屬性,也得到了廣泛研究。

圖1:使用單模光纖激光器生產(chan) 的網紋輥,上麵高度規律地分布著直徑為(wei) 20μm的凹點,

深度為(wei) 10μm(Courtesy: ALE [2])

隨著納秒脈衝(chong) 光纖激光器在可靠性、靈活性及性價(jia) 比方麵的改善,以及更高平均功率和更高覆蓋率產(chan) 品的出現,激光表麵改性技術的應用日益提高,如清潔、去漆、焊接前預處理等。此外,人們(men) 對使用激進的化學工藝的顧慮越來越多,也推動了激光工藝的應用,而上述兩(liang) 種光纖激光器更使得這一趨勢得以加速推進。如今,在多種材料上生成更大範圍的次微米及大型表麵紋路或是形貌已經成為(wei) 可能。激光微加工、激光打標、激光清潔、激光拋光和我們(men) 這裏所談的激光表麵織構之間的界限開始變得彼此重疊,所以,我們(men) 的討論與(yu) 上述所有話題均相關(guan) 。

關(guan) 於(yu) 激光表麵織構

對於(yu) 工程師來說,表麵加工和表麵織構這兩(liang) 個(ge) 詞都是用來形容那些經過生產(chan) 過程後得到的表麵。為(wei) 了說明表麵的三個(ge) 主要特性,我們(men) 用沙丘來舉(ju) 例,也許會(hui) 有幫助(圖2)。

圖2:表麵織構的特性,包括粗糙度、波紋度及形狀

一簇一簇的沙粒表示表麵織構或表麵加工,其中波紋度就是沙地上的紋路、曲率或是形狀就是沙丘的起伏。由於(yu) 激光加工是非材料接觸的,所以工件上不會(hui) 受到像機械加工那樣的力。因此,控製波紋度和曲率不再是一個(ge) 力學問題,而是變成了如何控製質量為(wei) 零的激光光束的移動。大部分激光表麵織構應用均要求能夠以較高的加工速度覆蓋較大的麵積,因此,聚焦激光光束一般都是通過掃描振鏡,在材料表麵上以高速進行交互轉行移動(一種左行右行交互式的書(shu) 寫(xie) 方式)。這種工藝能夠實現表麵波浪式的變化。圖3是一個(ge) 關(guan) 於(yu) 如何通過調整激光和移動參數來增加材料清除量,從(cong) 而將波紋中的細微變化體(ti) 現在材料表麵上的例子,更大的變化也能夠實現。

圖3:在激光織構中波紋度的細微變化,較低的部分是通過激光織構實現的(見圖10:在高倍放大鏡下觀察到的織構區域)

如果確實需要在波紋的基礎上加上具有顯著曲率的3D形狀,那麽(me) 可以利用多軸激光係統,通過減材(激光微加工)或是激光增材製造(LAM)加以實現。然而,將表麵粗糙度(Ra)控製在比較低的水平是一個(ge) 相當複雜的問題,特別是在覆蓋率較高的時候,比如在大規模工業(ye) 生產(chan) 中的激光織構。

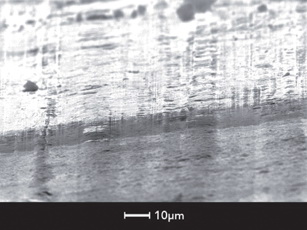

圖4:在高倍放大鏡下看到的不鏽鋼材料上的激光標記(千瓦級納秒脈衝(chong) 光纖激光器)

通過激光控製紋理

納秒脈衝(chong) 光纖激光器打標是激光織構的一種形式。通過激光燒蝕形成的標記具有尺寸小的特點,所以在肉眼看來具有極高的精確性。然而,圖4是一個(ge) 在放大鏡下看到的在不鏽鋼材料上的典型的激光標記。在激光輻照較高的時候出現了快速熔化、高度動態反應以及蒸汽壓誘導的熔融物噴濺,隨後材料再次凝固,導致表麵的形態具有高度隨機性。針對這種複雜的表麵形態,用一般的粗糙度測量方法檢查打標質量顯得過於(yu) 簡單,作用有限——因為(wei) 主要標準通常是肉眼對可讀性的主觀判斷。

現在已經有專(zhuan) 門的技術用於(yu) 在經過激光打標和激光微加工的材料上改善表麵拋光。多條激光光路,多種掃描模式、飛行激光打標器和工藝參數的改變都可以用來幫助實現所需的粗糙度。具有超高峰值功率、超短脈寬的超快激光器已經進入激光微加工領域,這些激光器由於(yu) 注入的熱能較少,所以材料的熔化也較少,但是每瓦的成本很高。每個(ge) 脈衝(chong) 的材料去除率比較低,通常意味著粗糙度也比較低,但是這些激光器僅(jin) 限於(yu) 那些對精確度及裝飾有嚴(yan) 苛要求的專(zhuan) 業(ye) 領域。高度精細的多軸激光器能夠通過減材激光燒蝕過程,將減材工藝拓展至複雜的、高精度的3D部件生產(chan) 領域。然而,機械加工和激光加工之間的根本區別是聚焦的能量源不同,比如激光光束,這使得最後一步充滿挑戰。在這裏,需要指出的是許多應用其實不需要光滑的表麵。舉(ju) 個(ge) 例子,在圖4中,具有輕微粗糙屬性的表麵會(hui) 使肉眼看到的標記更加清晰可辨。而我們(men) 在此討論的新進展是指生產(chan) 特定的表麵形貌,滿足特定的需求,實現表麵功能化。

千瓦級納秒脈衝(chong) 光纖激光器

第一種激光器是眾(zhong) 所周知的具有重要意義(yi) 的分支——Q-開關(guan) 光纖激光器。連續波(CW)光纖激光器的模塊化屬性使平均功率達到前所未有的水平。如今,同樣的模塊化還使得納秒光纖激光器的功率可高達數千瓦(圖5)。更高的平均功率能形成更快的加工速度,從(cong) 而使其能夠滿足工業(ye) 應用對速度的要求。

圖5:1kW脈衝(chong) 納秒激光器

高功率紅外線(IR)納秒脈衝(chong) 激光器的主要應用領域是去漆、從(cong) 鋼材上清除鋁塗層,以及鋁材在焊接前的表麵處理。據報道稱塗層清除速度可高達60cm2/min。光纖激光器不僅(jin) 能夠供卓越的平均功率以及脈衝(chong) 能量,而且占地麵積較小,相比之下,一台平均功率僅(jin) 為(wei) 800W的納秒脈寬二極管泵浦固態激光器(DPSS)體(ti) 積大10倍,占地麵積大3倍,資本投入(購置成本)、維護檢修和運轉成本也更高。

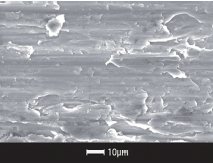

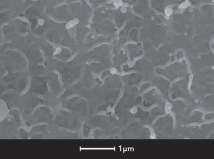

眾(zhong) 所周知,鋁材表麵有比較厚的天然氧化層,這對大多數焊接加工來說都是不利的,清除這些塗層能有效改善粘結性能和焊接質量。圖6所示為(wei) 在高倍放大鏡下看到的未經研磨拋光處理的1100鋁合金表麵。不難理解,表麵的不均勻性會(hui) 導致材料厚度和天然氧化層的狀況出現較大差異,進而造成表麵屬性的重複性較差。由於(yu) 交通運輸業(ye) 對輕量化的需求,人們(men) 對鋁合金材料的關(guan) 注度日益提高,為(wei) 此,我們(men) 也進行了相關(guan) 實驗,以評估這種高功率光纖激光器在一係列鋁材表麵織構應用中的加工性能。

圖6:1000倍放大鏡下觀察到的未經處理的鋁材表麵

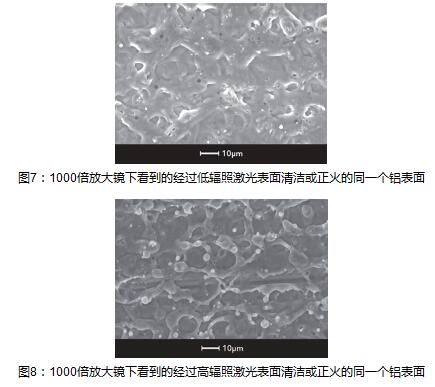

我們(men) 對簡單的表麵清潔或正火(圖7)到熔化,再到從(cong) 表麵清除一定量材料的現象進行了觀察。結果表明,更高的平均功率能夠形成更快的加工速度,直至達到經濟可行的要求(綜合考慮資本成本和運轉成本)。

改善粘結強度

在汽車行業(ye) 中,關(guan) 於(yu) 輕量化材料粘結的應用越來越多,表明該加工領域存在著重要的發展機遇。事實證明,具有高平均功率水平的納秒光纖激光器能夠通過以下方式,顯著改善粘結強度:

• 提高表麵能量

• 清除那些會(hui) 導致長期粘結退化的汙染的氫氧化層

• 改善表麵一致性

• 顯著提高表麵積,進而改善與(yu) 表麵的機械聯鎖

亞(ya) 納秒脈衝(chong) 超快光纖激光器

圖9所示為(wei) 在現有低納秒MOPA光纖激光器的基礎上衍生出的產(chan) 品,其主要原理是一台半導體(ti) 種子激光器,借助增益開關(guan) 模式,產(chan) 生亞(ya) 納秒脈衝(chong) 。通過這種原理研發出的激光器結構小巧,性價(jia) 比高。

圖9:150 ps脈衝(chong) 的MOPA光纖激光器

現有產(chan) 品配置為(wei) 150ps脈寬,平均功率30W,也可將此作為(wei) 平台將功率調高至100W。該光纖激光器可提供高達400 kW峰值功率以及M2<1.3的高亮度,並借助現有光學係統,在工件上產(chan) 生極高的輻照。雖然經濟的低皮秒激光器能實現類似的、甚至是更高的輻照,但是150ps脈衝(chong) 級尚未被廣泛研究。

實驗揭示了一係列金屬材料的精細波紋表麵。我們(men) 特別挑選了銅和鋁,這是因為(wei) 這兩(liang) 種材料在室溫下的反射率幾近於(yu) 100%,很難用激光加工,而且它們(men) 的熱擴散率通常是鋼的5倍。在這些金屬上標刻了高吸收性的、平滑的、不易破損的黑色標記,覆蓋率<10mm2/s。特別有趣的一點是在厚度僅(jin) 為(wei) 50μm金屬箔材上同樣也可以實現無畸變的激光打標。

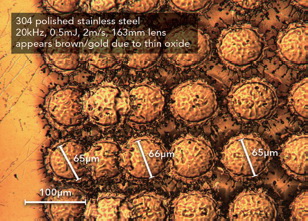

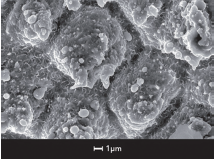

圖10所示的表麵波峰-波峰高度(Rt)為(wei) 大約0.6μm,這一數值比軋製波紋略大,證明表麵確實曾發生過非常細微的再分布過程。現代接觸角測量技術能夠通過連接、濕潤度和表麵能量,對清潔過程提供精確量化,已得到廣泛應用。還有一種公認的關(guan) 聯是接觸角會(hui) 隨著與(yu) 金屬材料表麵天然氧化層重建相關(guan) 的時間降低。就鋁材和銅材來說,用150ps激光器加工24小時後,測得接觸角降低的量仍大於(yu) 30%,這意味著在激光加工後的短時間內(nei) ,接觸角還要低得多。測得的接觸角的降低以及與(yu) 之相關(guan) 的表麵能量的增加證明,表麵的親(qin) 水性有了顯著提高。

圖10:150ps激光器加工後的ETP銅表麵(低通量)

需要指出的是,圖8和圖10所示的表麵特征在形狀上大體(ti) 類似,但是在比例上完全不同——圖8的比例為(wei) 1000倍,而圖10則為(wei) 20,000倍。

高反材料的焊接

用150ps激光器對高反材料進行表麵織構時,最重要的屬性莫過於(yu) 吸收率——它們(men) 是黑色表麵,而且形成的標記永恒、持久、可清潔,且宏觀尺度平滑,這樣在使用時就不會(hui) 存留汙物。這意味著所有波長都會(hui) 被強烈吸收。與(yu) 未經處理的表麵相比(如圖6所示),高反材料不僅(jin) 高度反射,而且不均勻,氧化層的厚度存在差異。這種不均勻性被認為(wei) 是激光點焊重複性差的原因所在。我們(men) 的預處理加工可為(wei) 焊接提供下列優(you) 勢:

• 提高高反金屬點焊的重複性

• 可針對較薄的高反金屬箔材進行低熱輸入的可重複性焊接

• 在焊接異種金屬時,改善對焊接深度的控製

• 處理麵積小至直徑1mm,可顯著強化表麵吸收,有助於(yu) 隨後的激光焊接

• 同一套光學係統既可以用於(yu) 150ps激光器,也可以用於(yu) 近紅外焊接激光器,如YLR 150/1500準連續光纖激光器。這樣就可以在激光焊接之前即刻進行表麵預處理。

我們(men) 的目標是未來能夠證明在焊接高反金屬材料時,該工藝比高平均功率的532nm激光器或是提供近紅外及532nm波長的激光器更具性價(jia) 比優(you) 勢。

圖11:150ps激光器加工後的ETP銅表麵(高通量)

小結

我們(men) 在本文中所闡述的不僅(jin) 僅(jin) 是通過激光器控製表麵形態,降低Ra,還包括附加的功能特性。所展示的激光織構為(wei) 正火或表麵預製,這些過程有助於(yu) 提高下一道工序、激光加工或其他應用的一致性,從(cong) 而改善下一道工序的可控性,如粘結或焊接。此外,取代濕性化學表麵製備工藝還具有重要的環保意義(yi) 。

光纖激光器所具有的模塊化和可調性進一步拓展了現有激光器的範圍。我們(men) 已經看到,新的激光器正在打開新的應用市場,帶來新的商業(ye) 機會(hui) 。文本所探討的兩(liang) 種激光器互為(wei) 補充:高覆蓋率但是相對粗糙的金屬表麵可以用千瓦級納秒光纖激光器,而低功率、窄脈寬的激光器則適用於(yu) 加工那些具有非常平滑的,高吸收率表麵的高反材料。

這兩(liang) 種激光器能有效降低購置成本及運轉成本,從(cong) 而使這些加工工藝能夠在工業(ye) 領域得到更為(wei) 廣泛的應用。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們