摘要

隨著激光技術的不斷發展以及激光技術導入半導體(ti) 行業(ye) ,激光已經在半導體(ti) 領域多道工序取得成功應用。廣為(wei) 熟知的激光打標,使得精細的半導體(ti) 芯片標識不再是個(ge) 難題。激光切割半導體(ti) 晶圓,一改傳(chuan) 統接觸式刀輪切割弊端,解決(jue) 了諸如刀輪切割易崩邊、切割慢、易破壞表麵結構等諸多問題。在集成電路工藝線寬越來越小的情況下,LOW-K材料(K為(wei) 介電常數,即低介電常數材料)越來越多的應用於(yu) 集成IC中,由於(yu) LOW-K層傳(chuan) 統工藝很難加工,於(yu) 是引入了激光開槽工藝,利用激光將切割道中LOW-K層去除。目前12寸矽晶圓已廣泛應用於(yu) 半導體(ti) 集成電路領域,而且晶圓越做越薄,將薄晶圓鍵合於(yu) 承載晶圓片上流片後通過拆鍵和將兩(liang) 部分分開,激光拆鍵和以其高效率無耗材等諸多優(you) 勢成為(wei) 關(guan) 注熱點。另外激光還在鑽孔、劃線、退火等工序取得不錯的應用成果。

0 引言

自上世紀六十年代第一台激光器設備問世以來,關(guan) 於(yu) 激光及其在各個(ge) 領域的應用的研究得到了迅猛的發展,近20年來,激光製造技術已滲透入到諸多高科技領域和產(chan) 業(ye) ,其中激光技術在半導體(ti) 領域的應用是最為(wei) 廣泛和活躍的領域之一。

近年來光電產(chan) 業(ye) 的快速發展,高集成度和高性能的半導體(ti) 晶圓需求不斷增長,矽、碳化矽、藍寶石、玻璃以及磷化銦等材料被廣泛應用於(yu) 半導體(ti) 晶圓的襯底材料。隨著晶圓集成度大幅提高,晶圓趨向於(yu) 輕薄化,傳(chuan) 統的很多加工方式已經不再適用,於(yu) 是在部分工序引入了激光技術。在諸多激光技術中脈衝(chong) 激光特別是超短脈衝(chong) 激光在精密加工領域應用又尤為(wei) 廣泛,超短脈衝(chong) 激光是指激光單個(ge) 脈衝(chong) 寬度達到甚至小於(yu) 10-12秒(即皮秒)這個(ge) 量級的激光,由於(yu) 激光脈衝(chong) 時間寬度極短,在某個(ge) 頻率(即一定脈衝(chong) 個(ge) 數)下需要釋放設定的激光功率,單個(ge) 脈衝(chong) 的激光功率就是固定的,將單個(ge) 脈衝(chong) 的能量在極短的時間釋放出去,造成瞬時功率極高(兆瓦及以上),瞬間改變材料性質,平均功率很低對材料加工區域熱影響很小的加工效果即激光冷加工。超短脈衝(chong) 激光加工具有諸多獨特的優(you) 勢:

1. 非接觸式加工:激光的加工隻有激光光束與(yu) 加工件發生接觸,沒有刀削力作用於(yu) 切割件,避免對加工材料表麵造成損傷(shang) 。

2. 加工精度高,熱影響小:脈衝(chong) 激光可以做到瞬時功率極高、能量密度極高而平均功率很低,可瞬間完成加工且熱影響區域極小,確保高精密加工,小熱影響區域。

3. 加工效率高,經濟效益好:激光加工效率往往是機械加工效果的數倍且沒有耗材無汙染。

1. 半導體晶圓的激光切割

1.1 激光隱形切割

激光隱形切割是一種全新的激光切割工藝,具有切割速度快、切割不產(chan) 生粉塵、無切割基材耗損、所需切割道小、完全幹製程等諸多優(you) 勢。激光隱形切割最早起源於(yu) 激光內(nei) 雕,其原理是將短脈衝(chong) 激光光束透過材料表麵聚焦在材料中間,由於(yu) 短脈衝(chong) 激光瞬時能量極高,在材料中間形成小的變質點。將激光在聚焦在物質內(nei) 部應用到切割領域,由日本的光學知名企業(ye) 濱鬆光學率先發明了隱形切割(steal dicing),多年來濱鬆一直持有這項技術的多項專(zhuan) 利。幾年前德龍激光通過核心技術團隊技術攻關(guan) ,成功研發出了區別於(yu) 濱鬆光學的隱形切割技術,並申請了自己的專(zhuan) 利,並將該技術應用於(yu) 藍寶石、玻璃、矽、SiC等多種材料的切割。隱切切割主要原理是將短脈衝(chong) 激光光束透過材料表麵聚焦在材料中間,在材料中間形成改質層,然後通過外部施加壓力使芯片分開。中間形成的改質層如圖1所示:

圖1 300μm厚晶圓截麵圖

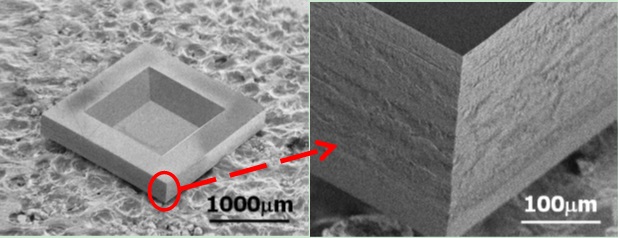

目前激光隱形切割技術廣泛應用於(yu) LED芯片、MEMS芯片、FRID芯片、SIM芯片、存儲(chu) 芯片等諸多晶圓的切割,如圖2以矽襯底MEMS晶圓為(wei) 例,可以看到隱形切割的芯片幾乎沒有崩邊,芯片沒有機械損傷(shang) 。

圖2 MEMS晶圓激光切割效果圖

隱形切割也有它的局限性,由於(yu) 隱形切割需要將特定波長的激光聚焦於(yu) 物質的內(nei) 部,所切割的物質必須對特定波長的激光具有較大的透射率,另外需要切割道內(nei) 光滑防止對照射的激光形成漫反射。目前隱形切割能夠切割Si、SiC、GaAS、LiTaO3、藍寶石、玻璃等材料。

1.2 激光表麵燒蝕切割

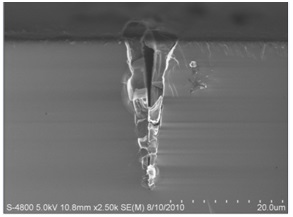

表麵燒蝕切割是較為(wei) 普遍的激光切割工藝,其原理是將激光聚焦於(yu) 所需材料的表麵,聚焦的地方吸收激光能量後形成去除性的融化和蒸發,在切割表麵形成一定深度的“V”型口,然後通過外部施加壓力使芯片分開,在半導體(ti) 行業(ye) 中由於(yu) 其加工精度要求高,對表麵效果要求也高,多采用短脈衝(chong) 激光或超短脈衝(chong) 激光。短脈衝(chong) 激光器切割完後的“V”型槽效果如圖3所示:

圖3 短脈衝(chong) 激光表麵切割形成的“V”型口

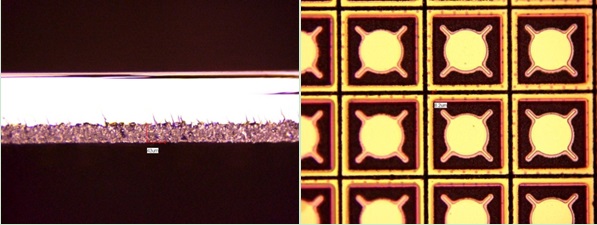

激光表麵切割具有更強的通用性,使用短脈衝(chong) 激光進行表麵切割能夠很好的將熱影響控製在很小的區域內(nei) 。目前該激光切割技術廣泛應用於(yu) GPP工藝的晶圓、四元LED晶圓等晶圓的切割。如圖4以四元LED芯片為(wei) 例,我們(men) 可以看到激光表麵切割能夠有較好的切割麵。

圖4 激光表麵切割截麵以及切割效果圖

對比隱形切割技術,激光表麵切割的工藝窗口更寬,但是它也有不足的地方:

1. 切割效率往往低於(yu) 隱形切割;

2. 部分晶圓切割前需要塗覆保護液,切割完後需要清洗保護液;

3. 晶圓越厚需要切割越深,表麵的開口就越大,熱影響區也就越大。

2.半導體晶圓激光開槽

隨著芯片集成度的不斷提高,線寬越來越小,RC時延、串擾噪聲和功耗等成為(wei) 嚴(yan) 重的問題。在這樣的背景下LOW-K層被引入到了集成電路領域,當工藝線寬小於(yu) 65nm時,必須使用LOW-K層以克服上訴問題。由於(yu) 半導體(ti) 工藝線寬不斷減小,台積電已在研發建設9nm工藝線,低電介質絕緣薄膜的使用日益增多,low-k晶圓激光開槽設備逐步進入了很多晶圓封裝廠以滿足先進封裝的需求。

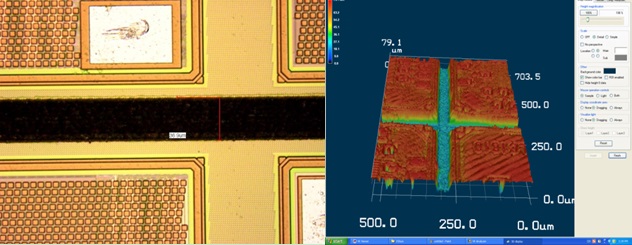

目前我司的激光開槽設備采用業(ye) 內(nei) 目前最新的“π”型分光加工方式,能夠做到切割深度和寬度可調,以確保較優(you) 的開槽效果。首先激光在需開槽區域兩(liang) 側(ce) 劃兩(liang) 條線,再利用激光在兩(liang) 條線中間開一個(ge) “U”型的槽,通過開槽將傳(chuan) 統刀輪難以處理的LOW-K層去除,然後刀輪從(cong) 開槽區域切割或利用激光切割將芯片切割開。激光加工前需要塗覆保護液,開槽後需要將保護液出去,故加工過程中能夠很好的保護芯片其他區域。如圖5所示,為(wei) LOW-K晶圓開槽的表麵效果圖和3D顯微鏡圖片。

圖5 LOW-K晶圓開槽的表麵效果圖和3D顯微鏡圖片

除了LOW-K晶圓,該工藝還可以應用於(yu) 其他刀輪難以切割的物質去除,比如薄金屬層、SiO2層、有機層等。另外我司設備開槽寬度及深度在一定範圍內(nei) 可調,確保了設備在處理不同材料的通用性。

3. 激光打標在半導體領域的應用

激光打標憑借其打標精度高、不易擦除、打標速度快等明顯優(you) 勢首先走入了各行各業(ye) ,在半導體(ti) 行業(ye) 中自然也離不開打標,然而半導體(ti) 行業(ye) 中的打標又有其特殊的需求,晶圓級打標便是其中一種。晶圓級打標主要應用於(yu) WL-CSP(WaferLevel-Chip Scale Package)晶圓的在晶圓背麵每個(ge) die的襯底上打標,確保了每一顆芯片的可追溯性,打標完成後再切割成單個(ge) 芯片。因為(wei) 晶圓到了打標這道工序的時候晶圓的流片已經完成,晶圓已十分寶貴,所以對打標設備提出了更高的要求,主要體(ti) 現在:(1)晶圓趨於(yu) 輕薄化打標需要做到針對不同材料的打標深度控製的且打標字體(ti) 清晰;(2)晶圓的尺寸越做越小對於(yu) 定位精度和字體(ti) 大小提出了更高的要求;(3)薄晶圓在打標過程中的傳(chuan) 動及輸送變得十分困難,如何處理這個(ge) 過程變得關(guan) 鍵。目前行業(ye) 內(nei) 使用比較多的晶圓級打標設備是EO Technics的CSM-3000係列。近幾年由於(yu) 晶圓級WL-CSP封裝方式的興(xing) 起,對於(yu) 晶圓級打標的需求越來越強烈,國內(nei) 外知名的激光設備公司也紛紛研發晶圓級打標設備以及其替代方案。

當然除了晶圓級打標外在半導體(ti) 行業(ye) 還有其他很多打標的應用,比如說封裝後器件表麵的打標、晶圓片序列號的打標等等。

4. 激光在半導體領域的一些新興的應用

4.1 激光鍵合和拆鍵合

目前普遍使用的是鍵合技術是:共熔鍵合技術和陽極鍵合技術。共熔鍵合技術已用到多種MEMS器件的製造中,如壓力傳(chuan) 感器、微泵等都需要在襯底上鍵合機械支持結構。矽的熔融鍵合多用在SOI技術上,如Si-SiO2鍵合和Si-Si鍵合,然而該鍵合方式需要較高的退火溫度。陽極鍵合不需要高溫度,但是需要1000-2000V的強電場才能有效的鍵合,這樣的強電場會(hui) 對晶圓的性能造成影響。於(yu) 是很多研究者引入了激光輔助鍵合的鍵合方式,其原理是將脈衝(chong) 激光聚焦在鍵合的界麵處,利用短脈衝(chong) 激光的局部熱效應實現局部加熱鍵合。該鍵合方式具有無需壓力、無高溫殘餘(yu) 應力、無需強電場幹擾等諸多優(you) 勢。

由於(yu) 晶圓尺寸逐漸增大厚度減薄,晶圓在流片過程中就容易碎片,於(yu) 是引入了載體(ti) 層。將薄晶圓同載體(ti) 層鍵合在一起,防止在流片過程中晶圓破損。相較於(yu) 其他拆鍵合方式,激光拆鍵合可以使用聚酰亞(ya) 胺作為(wei) 鍵和劑,該方式鍵和可以耐受400℃以上的溫度而一般的鍵合劑在200℃時候就會(hui) 變性,這就使得一般鍵合劑在晶圓做高低溫循環時候就已經失效。由於(yu) 激光拆鍵合技術需要將激光作用於(yu) 載體(ti) 和晶圓中間的粘連劑上所以需要載體(ti) 能夠透過相應波長的激光,目前使用較多的激光為(wei) 紫外激光,載體(ti) 為(wei) 玻璃晶圓襯底。激光拆鍵合技術多用於(yu) 多種薄矽晶圓的剝離。

4.2 激光退火

激光退火技術主要用於(yu) 修複離子注入損傷(shang) 的半導體(ti) 材料,特別是矽。傳(chuan) 統的加熱退火技術是把整個(ge) 晶圓放在真空爐中,在一定的溫度(一般是300-1200℃)下退火10-60min。這種退火方式並不能完全消除缺陷,高溫卻導致材料性能下降,摻雜物質析出等問題。於(yu) 是自上世紀末以來,激光退火的研究非常活躍,研發出了毫秒級脈衝(chong) 激光退火、納秒級脈衝(chong) 激光退火和高頻調Q開關(guan) 脈衝(chong) 激光退火等多種激光退火方式。近些年來,激光退火已在國內(nei) 外取得了一些成熟的應用。激光退火主要優(you) 勢體(ti) 現在:(1)加熱時間短,能夠獲得高濃度的摻雜層;(2)加熱局限於(yu) 局部表層,不會(hui) 影響周圍元件的物理性能;(3)能夠能到半球形的很深的接觸區;(4)由於(yu) 激光束可以整形到非常細,為(wei) 微區薄層退火提供了可能。

4.3 激光鑽孔

激光鑽孔廣泛用於(yu) 金屬、PCB、玻璃麵板等領域的鑽孔,在半導體(ti) 領域激光鑽孔還是一個(ge) 新興(xing) 的應用,由於(yu) 半導體(ti) 行業(ye) 的高精度和高表麵光潔度等要求,目前我司采用的是短脈衝(chong) 高速旋光鑽孔的工藝。隨著3D封裝技術的興(xing) 起,TSV(矽通孔)技術逐步發展,對於(yu) 激光鑽孔的需求也愈發強烈。目前激光鑽孔存在著明顯的優(you) 勢和劣勢,優(you) 勢表現在鑽孔成本低、無耗材、可以鑽孔不同的材料等等;劣勢主要表現在孔內(nei) 壁比較粗糙、密集鑽孔效率低、對鑽孔材料強度的損傷(shang) 等等。當然研究人員也在研究新的鑽孔技術來克服現在鑽孔的弊端,比如說激光結合化學的鑽孔方式等等。

當然激光在半導體(ti) 領域還有其他一些應用,由於(yu) 本人水平有限,在此無法一一介紹。

5.總結

激光作為(wei) 一種非接觸式的加工方式,有著其得天獨厚的優(you) 勢,短脈衝(chong) 及超短脈衝(chong) 激光技術在精細微加工領域的優(you) 勢更為(wei) 明顯,激光加工技術還被譽為(wei) “未來製造係統共同的手段”,故隨著激光行業(ye) 的不斷發展,激光的應用定會(hui) 越來越廣泛。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們