傳(chuan) 統方法

人們(men) 通過各種形式的傳(chuan) 統技術切割玻璃幾乎已有幾個(ge) 世紀,也就是先用鋒利的堅硬工具(通常為(wei) 金剛石或碳化物砂輪)刻劃玻璃表麵,然後施加機械掰斷力,讓玻璃沿劃痕完全分離。在自動式係統中,玻璃分離往往是由壓到玻璃上的“閘刀杆”實現。

遺憾的是,這種方法有許多缺陷,尤其在如今平板顯示器 (FPD) 中越來越多采用超薄基板的環境中,這些缺陷更加明顯。主要缺陷在於(yu) 刻劃工具施加的機械力會(hui) 讓材料產(chan) 生細微裂紋、後續掰斷步驟會(hui) 造成小缺口和碎屑,而且切割邊緣也不一定與(yu) 玻璃表麵垂直。另外,機械切割會(hui) 在成品邊緣留下相當大的機械應力。(實際上,當基板厚度小於(yu) 1 毫米時,由於(yu) 玻璃特別容易斷裂,因此很難使用機械切割法。)為(wei) 了防止玻璃在經受首道切割工序之後出現破裂或斷裂,可能必須對切割表麵進行打磨或拋光。另外,加工後可能還必須安排清潔環節來清除可能對後續流程(例如電路形成)造成幹擾的碎屑(當玻璃用作微電子製造中的基板時)。

對製造商而言,在加工後安排各種邊緣打磨和清潔環節無疑會(hui) 額外增加製造工時和成本。這些環節也可能會(hui) 對環境造成負麵影響,包括產(chan) 生不易處理的碎屑,或為(wei) 了進行清潔需要耗用大量水資源。另外,如今對曲線邊緣(尤其是用於(yu) 便攜式設備的 FPD)的需求量越來越大,而玻璃機械切割法對切割曲線邊緣的支持度卻不高。

鑒於(yu) 當今的玻璃使用趨勢,上述這些局限顯得尤為(wei) 嚴(yan) 峻。具體(ti) 來說,如今的市場發展趨勢包括:製造的零件的精度更高、零件的形狀和切口有時非常複雜、使用超薄(小於(yu) 1 毫米)基板,以及化學強化玻璃開始出現(機械法尚不支持切割這種玻璃)。

激光切割的優(you) 點

目前,用於(yu) 玻璃切割的激光技術有許多種,並且這些技術的實現方式多種多樣。不過,所有這些玻璃激光切割技術的主要優(you) 點都有一些類似。

首先,所有激光切割法都采用非接觸式加工工藝,這就大大避免了細微裂紋和碎屑的問題。另外,激光切割法留在玻璃中的殘餘(yu) 應力極小(不同切割法的殘餘(yu) 應力有所不同),因而切割邊緣的強度更高。這一點非常重要,如果殘餘(yu) 應力太大,那麽(me) 即使在玻璃板中心施力,往往也會(hui) 導致玻璃邊緣發生破裂。因此,與(yu) 采用機械法切割的玻璃相比,激光切割的玻璃能承受的力要大一到兩(liang) 倍。

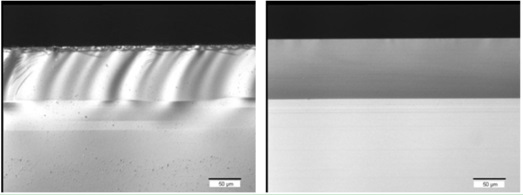

圖 1.機械切割玻璃(左圖)與(yu) 激光切割玻璃(右圖)比較。圖中顯示,機械切割玻璃存在相當大的殘餘(yu) 應力,並且切割過程留下了大量碎屑。

由於(yu) 很少需要(或完全不需要)後續清潔或打磨階段的工作,因此激光切割還可以減少工藝環節的數量。因此,雖然激光切割工作台的資本成本比機械係統高,但由於(yu) 不需要額外配備打磨機,所以激光切割的總投資要比機械加工係統低。由於(yu) 對後處理工作和清潔工作的需求下降,因此激光切割法比機械法更環保,耗用的水資源也更少(或完全不需要耗用水資源)。

最後,有些激光切割法支持玻璃曲線切割。如今對曲線切割的需求量越來越大,尤其在手機製造行業(ye) ,製造商們(men) 希望生產(chan) 幾何形狀更複雜的屏幕,包括在材料上打孔來容納按鍵、控製鍵、LED 和相機鏡頭。

CO2和 CO 激光器

二氧化碳 (CO2) 激光器用於(yu) 切割玻璃已有多年。相比之下,作為(wei) 工業(ye) 實用型工具的一氧化碳 (CO) 激光器直到 2015 年才由相幹公司率先推出,可算是剛剛開始在這一應用領域的部署。不論是 CO2激光器還是 CO 激光器,都有玻璃切割速度快、產(chan) 量大的優(you) 點。

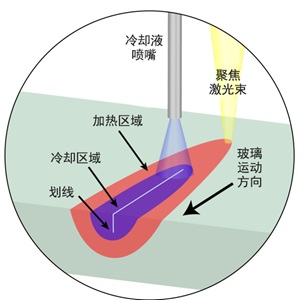

CO2和 CO 激光源加工玻璃的原理都是在局部密集加熱。具體(ti) 來說,所有玻璃都極易吸收 CO2激光器產(chan) 生的 10.6 微米波長,因此聚焦的激光束能夠快速加熱玻璃表麵或近表麵區域。為(wei) 了實現切割效果,玻璃需要相對激光束平移,並且由玻璃上方的噴液或噴氣口對玻璃進行快速冷卻。由此帶來的熱衝(chong) 擊會(hui) 讓玻璃形成連續切縫。如果玻璃較薄,切縫可以完全穿透基板,從(cong) 而直接完成切割,這叫做“整體(ti) 切割”。如果玻璃比較厚,那麽(me) 還需要額外通過一個(ge) 激光或機械式掰斷環節才能完成切割,這叫做“激光劃線”。

圖 2.CO2激光器劃線示意圖。

CO 激光器的總體(ti) 加工過程大致同上。不過,玻璃對 CO 激光器輸出的 5 微米到 6 微米激光的吸收率顯著降低,這讓激光照射大塊材料時能夠穿透得更深。因此,熱量能夠直接深入大塊玻璃,而無需依靠從(cong) 表麵傳(chuan) 播。相幹公司開展的測試表明,這能比使用 CO2激光器進一步降低殘餘(yu) 應力,從(cong) 而提高切割工件的強度,同時讓製造商能夠擴大加工區間。

CO 激光器還有一個(ge) 吸引人的優(you) 點是支持曲線切割。CO2激光器往往局限於(yu) 以直線切割玻璃,因為(wei) 其圓形輸出光束必須重塑為(wei) 細長光線,才能更好地發散表麵產(chan) 生的高溫。相比之下,CO 激光器吸收率較低的特點讓它能直接使用圓形光束,而且不會(hui) 產(chan) 生不利的熱影響。另外,CO 激光器還支持切割化學強化玻璃。

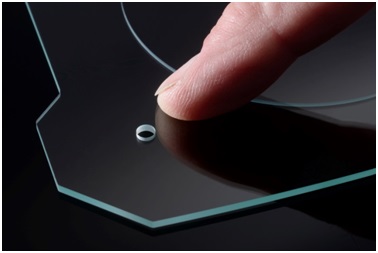

圖 3.輸出功率僅(jin) 9 瓦的 CO 激光器以 140 毫米/秒的加工速率,在超薄玻璃(厚度 50 微米)上實現平滑整齊的曲線切割效果(半徑 6 毫米的圓)。

激光燒蝕

激光燒蝕的玻璃加工機製與(yu) 通過熱衝(chong) 擊形成切縫的 CO2和 CO 激光器完全不同。激光燒蝕實現劃線的方式是通過精準燒蝕真正去除材料。當施加功率足夠大的激光,從(cong) 而在玻璃中激發非線性吸收時,就會(hui) 實現燒蝕。這樣一來,就能通過局部密集加熱(熱燒蝕)或通過極高峰值功率直接破壞原子間化學鍵(光燒蝕)來去除材料。

用於(yu) 激光燒蝕的激光器要麽(me) 是脈寬在納秒級的 Q 開關(guan) 半導體(ti) 泵浦固體(ti) 激光器,要麽(me) 是脈寬在皮秒乃至飛秒級的工業(ye) 超快激光器。這些工業(ye) 超快激光器往往使用鎖模半導體(ti) 泵浦固體(ti) 激光器作為(wei) 種子來實現後續的一級或多級放大。

通過激光燒蝕來切割玻璃存在許多不同形式,不過所有這些形式有個(ge) 共同點,那就是激光脈衝(chong) 會(hui) 從(cong) 基板上打下微小碎屑。通常,脈寬與(yu) 去除的顆粒的大小有直接關(guan) 聯。脈寬為(wei) 納秒級的激光器產(chan) 生的碎屑大小以數微米為(wei) 單位,超快激光器產(chan) 生的顆粒以數百納米為(wei) 單位。

納秒脈寬激光器發射的綠光(532 納米)或紫外光(355 納米)往往會(hui) 穿透透明基板頂層,並且最初聚焦於(yu) 底部表麵。在這種所謂的“自下而上”方法中,燒蝕下來的碎屑會(hui) 受重力作用從(cong) 材料相互作用區域掉落。通過沿預期輪廓移動貫穿基板的聚焦光束,刻劃或切割邊緣幾乎可以是任何邊緣輪廓,包括曲線切割、槽、孔、溝槽、斜麵和切麵。

與(yu) 其他方法相比,這類燒蝕方法的加工速度比較慢。舉(ju) 例來說,用這種方法在厚度 3 毫米的鈉鈣玻璃上鑽一個(ge) 直徑 1 毫米的孔大約需要 1 秒鍾。切割自由輪廓的速度為(wei) 每秒鍾幾毫米。這種方法的缺陷還包括無法加工強化玻璃,而且加工邊緣往往存在大小約在 10 微米到 50 微米的較大碎屑。

圖 4.采用“自下而上”方法加工的通孔

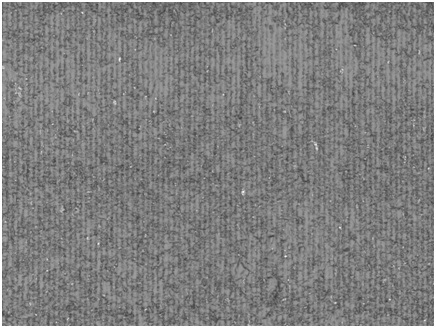

超快激光器的劃線過程通常是激光首先聚焦於(yu) 基板上表麵,然後通過調整光束聚焦點讓加工深度達到穿透整個(ge) 材料。由於(yu) 切割過程中產(chan) 生的微小顆粒不能自動從(cong) 劃片掉落(雖然通過一定方法可以去除這些顆粒),因此超快激光器難以實現“自下而上”的鑽孔或切割。除了切割速度較慢和邊緣較粗糙這兩(liang) 個(ge) 局限性之外,使用超快激光器進行頂部劃線的局限性還包括劃片和孔始終會(hui) 存在範圍通常在 8°到 12°的錐度。

在超快激光器中,飛秒激光器的切割質量已被證明優(you) 於(yu) 皮秒激光器,不過由於(yu) 工業(ye) 激光器提供的平均功率較低,飛秒激光器的切割速度往往更慢。

SmartCleave成絲(si) 切割

玻璃切割也能通過特定形式的內(nei) 部變形來實現。這個(ge) 過程叫做“成絲(si) ”,同樣需要利用由超快激光器聚焦光束提供的超高功率密度。在這個(ge) 過程中,受非線性克爾光學效應影響,超高密度的激光光束會(hui) 產(chan) 生自聚焦現象。這種自聚焦會(hui) 進一步提高功率密度,直到達到某一閾值後在材料中產(chan) 生低密度等離子體(ti) 。這種等離子體(ti) 會(hui) 降低材料在光束路徑中間的折射率,並會(hui) 造成光束散焦。通過適當配置光束聚焦光學部件,可以讓這種聚焦/散焦效應達到平衡,從(cong) 而實現周期性重複並在光學透明材料中形成長達數毫米、較為(wei) 穩定的光絲(si) 。這種光絲(si) 的直徑通常在 0.5 微米到 1 微米之間。

圖 5.激光光絲(si) 在厚度為(wei) 0.5 毫米的藍寶石中形成一係列平行空隙。

為(wei) 了有效得到零間隙切割或穿孔線,需要移動工件與(yu) 激光光束之間的相對位置,讓激光生成的光絲(si) 彼此靠近。根據材料厚度和需要的切割幾何圖形,切割速度可以達到 100 毫米/秒至 2000 毫米/秒。

Coherent | Rofin利用成絲(si) 技術研發的代表性技術叫作SmartCleave。這一技術由Rofin在采購的工藝技術基礎上進一步研發,然後搭配相幹公司的高級工業(ye) 超快激光器形成。最終形成的工藝可快速切割任意形狀、厚度為(wei) 0.05 毫米到 10 毫米的透明脆性材料(包括曲線切割、自由形式切割和內(nei) 嵌切割),並且無錐度產(chan) 生。SmartCleave的切割麵平滑,Ra小於(yu) 1 微米,並且無缺口和碎屑。與(yu) 機械式工藝相比,這樣得到的切割工件的彎曲強度更高。

對於(yu) 非強化透明玻璃(例如鈉鈣玻璃、硼矽酸鹽玻璃和鋁矽酸鹽玻璃)以及藍寶石,在成絲(si) 之後還需增加一個(ge) 分離環節。這可以通過施加一個(ge) 不大的機械力或溫差力來實現。例如,後者可以由 CO2激光器加熱來提供。對於(yu) 化學強化或熱強化玻璃,工件內(nei) 部的應力可以實現自動沿外部輪廓分離,因此無需再額外增加其他環節。

圖 6.SmartCleave支持快速對玻璃進行曲線切割和內(nei) 嵌切割,例如切割用於(yu) 顯示屏基板的玻璃。

實施SmartCleave

隨著相幹公司於(yu) 2016 年收購Rofin,SmartCleave技術現已融入相幹公司的工業(ye) 超快激光器係列,包括 HYPERRAPID 係列。這些產(chan) 品提供了輸出功率、可靠性和操作靈活性的獨特組合,包括支持突發模式和按需脈衝(chong) 操作。因此,在特定應用環境中有效實施成絲(si) 切割的能力達到了無以倫(lun) 比的水平。

另外,Coherent | Rofin提供各種產(chan) 品以多種多樣的集成配置支持SmartCleave加工。首先是激光源,例如 HYPERRAPID 係列產(chan) 品。我們(men) 還提供將激光器與(yu) 光束傳(chuan) 輸光學部件和控製電子器件集成在一起的子係統。另外,可以將這些器件配置為(wei) 所謂的“黑盒”子係統,也就是針對特定工藝提供現成的特定配置。這些配置已開發和編程完畢,能夠支持和優(you) 化這一特定工藝。最後,Coherent | Rofin還能提供完善、即時可用的係統來實現SmartCleave工藝,並且這些係統隨時能夠在生產(chan) 環境中投入使用。

總之,實踐證明,激光器是能在廣泛應用環境中代替傳(chuan) 統玻璃切割技術的可行替代方案。一般來說,在機械法不能提供所需的切割質量或特征,或者舊方法因需要大量後期處理而變得過於(yu) 昂貴時,激光器的優(you) 勢最大。然而,玻璃激光切割涉及的範圍很廣,涵蓋多種不同的技術,並且每種技術都有其獨特的特征和優(you) 點。作為(wei) 唯一一家幾乎能提供所有玻璃切割激光器的供應商,相幹公司占據獨一無二的優(you) 勢地位,能夠為(wei) 具體(ti) 應用環境提供最佳解決(jue) 方案。對於(yu) SmartCleave成絲(si) 切割,相幹公司將受專(zhuan) 利保護的技術知識與(yu) 卓越的激光技術相結合,滿足在生產(chan) 環境中成功實現這一卓越技術的相關(guan) 要求。

作者信息

Roland Mayerhofer,Coherent | ROFIN

George Oulundsen,相幹公司

Rainer Paetzel,相幹公司

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們