然而,由於(yu) 核心零部件技術的缺失,絕大多數乘用車的核心零部件企業(ye) 由外資獨資設立或者絕對控股,汽車產(chan) 業(ye) 一直無法摘掉“大而不強”的帽子。2017年我國汽車銷量達2887.89萬(wan) 輛,連續九年蟬聯全球第一,汽車零部件行業(ye) 的發展,卻與(yu) 汽車產(chan) 銷大國的地位相去甚遠。

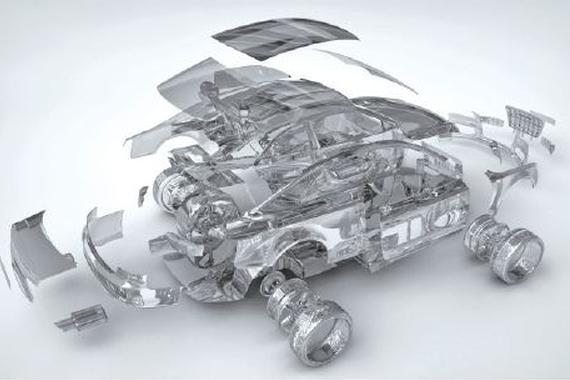

我國汽車工業(ye) 整體(ti) 起步較晚,汽車核心零部件產(chan) 業(ye) 麵臨(lin) 一係列問題,如零部件企業(ye) 規模小、集中度低、產(chan) 品開發能力薄弱、生產(chan) 效率低、成本高、產(chan) 品研發及設計能力不足等,導致核心零部件嚴(yan) 重依賴進口,製約著汽車工業(ye) 整體(ti) 水平的提高。

如何改變這樣被動的狀態?建議借力先進的激光技術手段,提高汽車零部件生產(chan) 的質量,加快生產(chan) 效率,降低生產(chan) 成本,實現國產(chan) 品牌在國際競爭(zheng) 中的突圍,成為(wei) 汽車零部件企業(ye) 的共同選擇。

焊接是汽車配件中的一個(ge) 重要環節,焊接的質量至關(guan) 重要,汽車焊接可以采用很多種焊接方法,但激光焊接以超高的焊接工藝,直接降低車身重量、提高車身的裝配精度、增加汽車的剛度、牢固度,大大降低了汽車車身以及配件在製造過程中的城北,降低了整車的成本,所以汽車配件焊接采用激光焊接機是最佳的選擇。

汽車在製造生產(chan) 中以精密度高、變形小、熱影響小、焊縫質量高、無需焊料,以及高效率的焊接速度和焊接質量,保證了低成本的運營和無條件限製的高可行性在汽車工業(ye) 中實現了汽車配件的拚焊、疊焊、車身焊和零件焊接。

汽車配件通過激光焊接可以減少零件和模具的數量、減少點焊數目、優(you) 化材料用量、降低零件重量、降低成本和提高尺寸精度,激光焊接後的鋼板強度會(hui) 提高30%以上;工件連接之間的接合麵寬度可以減少,降低了板材的使用也提高了車體(ti) 的剛度;對汽車本身的零件焊接部位達到無變形,焊接速度快,而且焊接機偶不需要熱處理,柔性化強。實現了變形小、焊縫強度高、速度快的優(you) 點。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們