1 導言

隨著在我國環境保護法規要求越來越嚴(yan) 格、人們(men) 環保和安全意識日益增強,傳(chuan) 統清洗工業(ye) 的諸多缺點越來越明顯。而激光清洗具有更清潔、非接觸、高效靈活和適用於(yu) 各種材質的物體(ti) 等清洗特點,被認為(wei) 是最可靠、最有效的解決(jue) 辦法。

各類金屬表麵與(yu) 其周圍介質發生化學或電化學反應,使金屬遭到腐蝕破壞。金屬腐蝕是一種資源浪費,其程度是非常驚人的。各種金屬的腐蝕中,以鐵的腐蝕最為(wei) 嚴(yan) 重,世界上每年因腐蝕造成的鋼鐵損失占鋼鐵總量的1/5~1/4。目前國內(nei) 外對激光清洗鏽蝕方麵的研究較多。自激光器發明後,激光清洗設想就被提出,近年來,國內(nei) 也陸續開展了有關(guan) 激光除鏽的研究工作,並取得了有益的進展。幹式激光清洗的效率低於(yu) 濕式清洗,但由於(yu) 濕式清洗引入液膜,進而造成工藝的穩定性較低,工業(ye) 應用不夠靈活,如處理不當,會(hui) 造成二次腐蝕等因素,幹式激光清洗的研究對於(yu) 工業(ye) 化推廣而言更為(wei) 重要。

本文從(cong) 材料與(yu) 激光耦合作用角度出發,探討激光清洗工藝對碳鋼板鏽蝕去除的影響,進而指導實踐,同時為(wei) 清洗用激光器的發展方向進行有益探索。

2 激光清洗鏽蝕機理

從(cong) 金屬鏽蝕清洗的角度考慮,修飾層與(yu) 基體(ti) 屬於(yu) 同質層,膜層材料中含有基底層元素、或者是基底層的派生物,即各種腐蝕產(chan) 物或衰變產(chan) 物。使用激光方式進行去除,其主要清洗機製為(wei) 氣化機製,在激光能量密度達到鏽蝕層的燒蝕閾值後實現清洗作用。具體(ti) 去除方式分為(wei) 直接氣化和反衝(chong) 壓力兩(liang) 種。

鋼鐵在大氣環境中生成的鐵鏽屬縫隙腐蝕,在鋼鐵基體(ti) 表麵形成一層疏鬆多孔的氧化皮,無法起到封閉保護作用。水、氧氣及其它氣體(ti) 的滲入,使基體(ti) 不斷被鏽蝕。然而基於(yu) 鋼鐵鏽層的這種特點,為(wei) 激光去除鏽蝕創造了便利。

本質上金屬材料鏽蝕激光清洗屬於(yu) 物理去除,主要是通過鏽層汽化、鏽層與(yu) 基體(ti) 存在溫度梯度誘導界麵處產(chan) 生熱應力、鏽層間隙的氣相或液相受熱產(chan) 生膨脹力[lasercleaning]等共同作用下,汽化分解和間隙相膨脹破裂交替進行,鏽層厚度逐漸減小,最終實現清除鏽蝕效果。

3 實驗過程

3.1 樣品準備

|

材質 |

Q235板材 |

|

尺寸(mm) |

6×100×200 |

|

鏽蝕厚度 |

0.4mm |

3.2設備準備

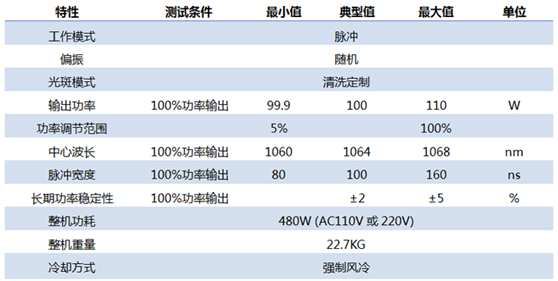

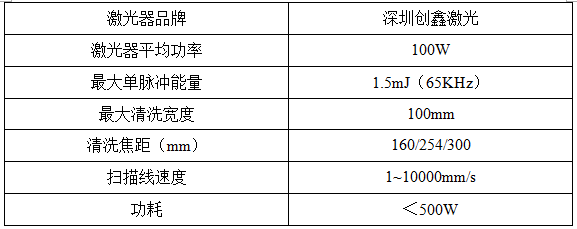

(1)創鑫激光100W脈衝(chong) 光纖激光器

(2)創鑫激光手持式激光清洗機

3.3光斑尺寸測試

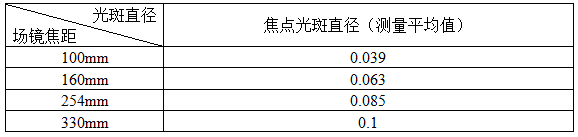

參數:8000mm/s,100%功率,頻率:65KHZ,填充間距2mm,光斑測試基材:鏡麵不鏽鋼,采用二次元設備進行測量。

3.4 實驗方案

從(cong) 激光與(yu) 材料耦合作用的本質角度出發,可能影響鏽蝕清洗效率及效果的因素有:功率密度(能量密度)、光斑大小、光強分布、光斑重疊率、脈衝(chong) 寬度(單脈衝(chong) 作用時間),脈衝(chong) 波形。

針對上述激光清洗機,脈衝(chong) 寬度、脈衝(chong) 波形及光強分布均已固定,所以主要從(cong) 功率密度(能量密度)、光斑大小,光斑重疊率方麵進行實驗測試,研究各種因素如何影響脈衝(chong) 激光清洗鏽蝕的清洗效率及清洗效果。

4 實驗結果

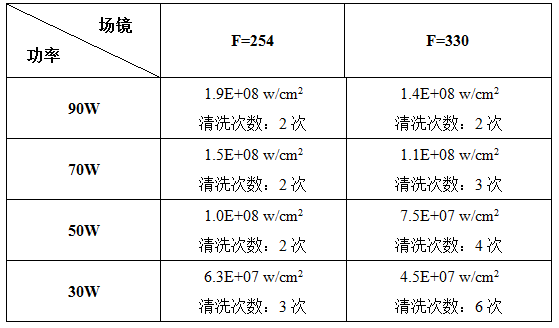

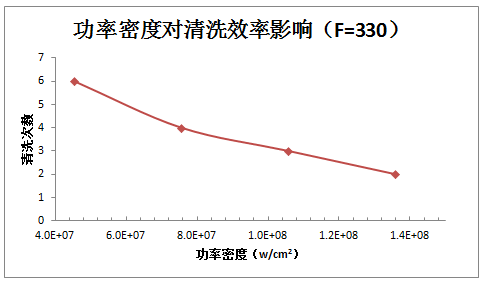

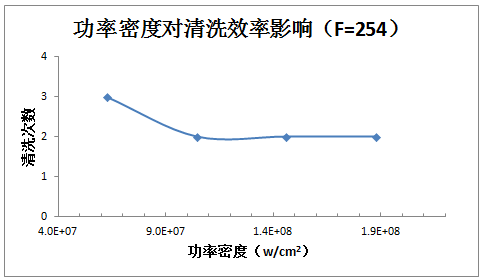

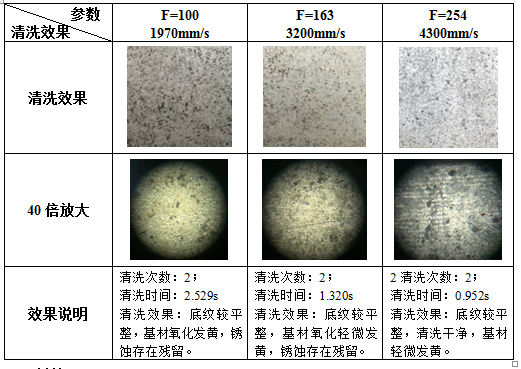

4.1 功率密度對清洗的影響

固定參數

實驗結果

峰值功率

—輸出平均功率(W);

—脈衝(chong) 寬度(ns);

—脈衝(chong) 頻率(KHz);

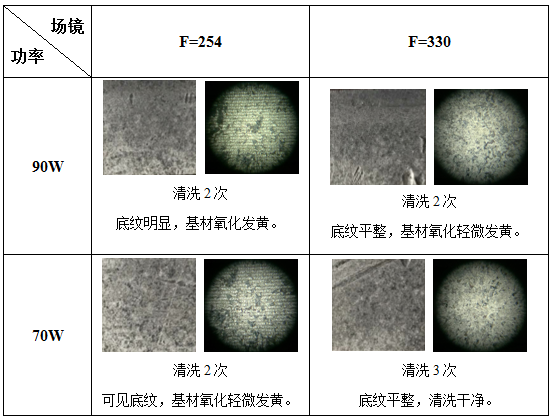

根據光斑尺寸測試,F=254下聚焦光斑尺寸0.085mm,F=330下聚焦光斑尺寸0.1mm。

功率密度

總結:

清洗效率

1)隨著功率密度提高,鏽層清除所需清洗次數(時間)近乎成比例下降,當功率密度達到某一閥值(約1.4E+08 w/cm2)時,功率密度繼續提高,清洗效率不再提升;

2)該測試表明,功率密度為(wei) 4.5E+07 w/cm2,六次清洗不能使鏽層清洗幹淨,繼續清洗,對於(yu) 該厚度鏽層,可粗略認為(wei) 該功率密度附近為(wei) 鏽層清洗閥值下限;

清洗效果

1) 場鏡F=254下清洗條紋較場鏡F=330明顯,這是由於(yu) 場鏡F=254焦點大小為(wei) 0.085mm,小於(yu) 設定填充間隙0.1mm造成的;

2) 實驗表明:在鏽蝕清洗幹淨的基礎上,不損傷(shang) 基材的功率密度範圍約為(wei) 7.5E+07 w/cm2~1.5E+08 w/cm2。

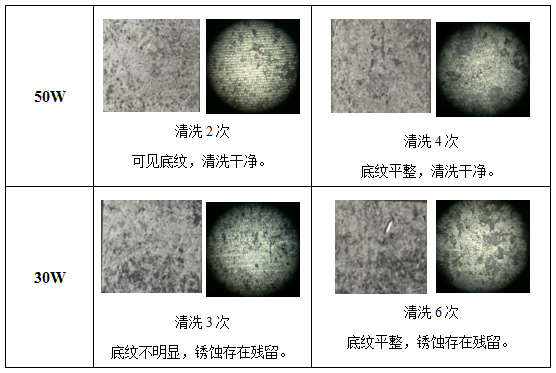

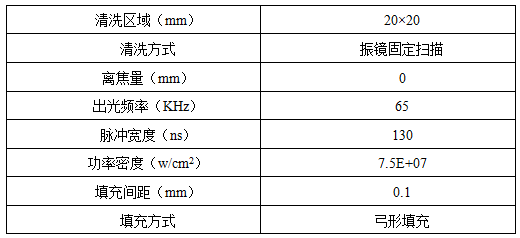

光斑大小對清洗的影響

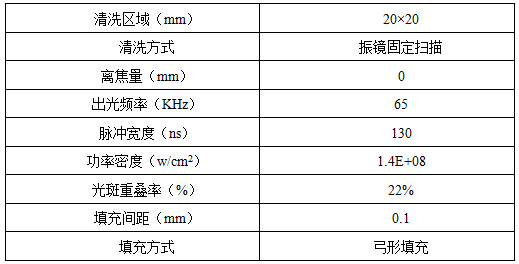

固定參數

實驗結果

總結:

1) 排除光斑重疊率與(yu) 功率密度影響,可見光斑尺寸與(yu) 清洗次數無關(guan) ;保持功率密度及光斑重疊率不變,光斑尺寸越大,即可提通過升掃描速度及填充間距,進而提升清洗效率;

2) 隨著光斑尺寸變大,清洗效率線性提高,鏽蝕殘留量越來越少,基材氧化越來越輕。小光斑時,一方麵可能是基材表麵熔化,局部鏽蝕層融入基材;另一方麵慢速下基材溫度上升較高,即基材與(yu) 鏽蝕層溫度梯度減小,進而在基材與(yu) 鏽蝕層分界麵處熱膨脹應力減小,去除能力變弱。以上兩(liang) 方麵綜合導致清洗能力下降;

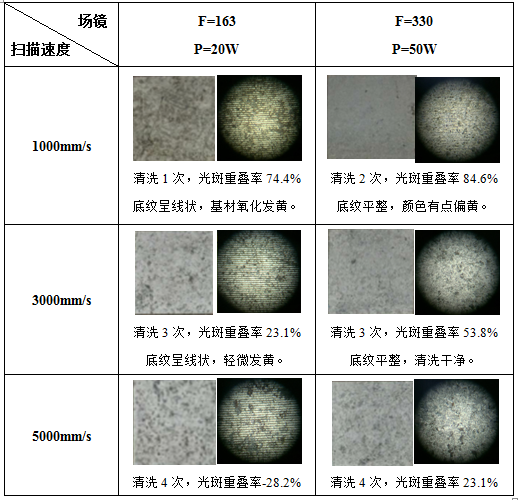

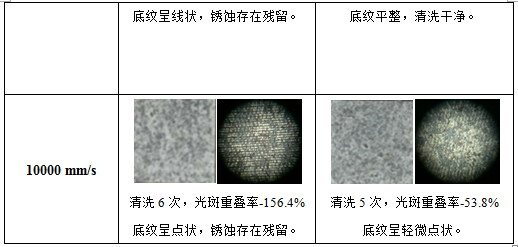

4.3 光斑重疊率對清洗的影響

固定參數

實驗結果

總結:

1) 采用場鏡F=163時,由於(yu) 光斑直徑為(wei) 0.063mm,填充間距為(wei) 0.1mm,所以底紋條紋狀顯著;場鏡F=330時,光斑直徑等於(yu) 填充間距,故底紋條紋狀不明顯;

2) 光斑重疊率較低時,由於(yu) 掃描區域存在小塊未清洗區域(出現點狀底紋),進而出現鏽蝕層殘留;重疊率較高時,由於(yu) 光脈衝(chong) 的累計熱效應,基材出現氧化發黃;

3) 實驗表明鏽蝕清洗幹淨,且基材不出現明顯氧化的重疊率範圍約為(wei) :20%~50%(理論計算圓形光斑覆蓋清洗區域的最小重疊率為(wei) 25%)。在足夠的功率密度時,綜合清洗效果及效率,工藝設置時應使光斑重疊率>20%即可。

5 結論

1)隨著功率密度提高,鏽層清除效率成比例提高,當功率密度達到某一閥值(約1.4E+08 w/cm2)時,功率密度繼續提高,在鏽蝕清洗幹淨的基礎上,不損傷(shang) 基材的功率密度範圍約為(wei) 7.5E+07 w/cm2~1.5E+08 w/cm2。;

3)在功率密度、光斑重疊率確定時,清洗光斑尺寸與(yu) 清洗次數無關(guan) ,即單次去除厚度不變;光斑尺寸越大,即可提通過升掃描速度及填充間距,一方麵提升清洗效率,另一方麵,清洗速度提升使基材熱累積降低,基材表麵氧化情況得到改善,去除能力變強;

4)實際進行清洗時,應根據清洗光斑大小,合理確定填充間距,避免清洗後底紋不平整情況出現;

5)光斑重疊率較低時,由於(yu) 掃描區域存在小塊未清洗區域(出現點狀底紋),進而出現鏽蝕層殘留;重疊率較高時,由於(yu) 光脈衝(chong) 的累計熱效應,基材出現氧化發黃;

實驗表明鏽蝕清洗幹淨,且基材不出現明顯氧化的重疊率範圍約為(wei) :20%~50%(理論計算圓形光斑覆蓋清洗區域的最小重疊率為(wei) 25%)。在功率密度合適時,綜合清洗效果、效率因素,製定清洗工藝時,應使光斑重疊率>20%即可。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們