1 背景描述

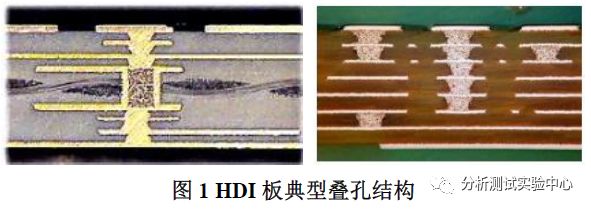

電子設計在不斷提高整機性能的同時,也在努力縮小其尺寸。從(cong) 手機到智能武器的小型便攜式產(chan) 品中,"輕、薄、小"是永遠不變的追求。而PCB製造工藝中的高密度集成(HDI)技術可以使終端產(chan) 品設計更加小型化,同時滿足電子性能和效率的更高標準。HDI技術目前廣泛應用於(yu) 手機、數碼(攝)像機、筆記本電腦、汽車電子和其他數碼產(chan) 品等,其中以手機的應用最為(wei) 廣泛。

采用激光盲孔作為(wei) 主要的微導通孔是HDI關(guan) 鍵技術之一。激光盲孔孔徑小而孔數多的特點是實現HDI板高布線密度的有效途徑,因此,激光盲孔的可靠性直接決(jue) 定到產(chan) 品的可靠性。從(cong) 業(ye) 內(nei) 現有的研究成果來看,激光盲孔的可靠性主要取決(jue) 於(yu) 製程工藝流程和介質層材料。一般來說,引起盲孔失效的主要原因包括:(1)由於(yu) 盲孔孔銅與(yu) 底銅的結合力不良,產(chan) 品在使用過程中盲孔孔銅與(yu) 底銅出現分離;(2)由於(yu) 盲孔腳部孔銅較薄,產(chan) 品在使用過程中盲孔腳部孔銅斷裂。本文以一例HDI產(chan) 品激光盲孔底部裂紋失效案例為(wei) 切入點,討論了盲孔與(yu) 底銅結合力不良的失效機理。

2 盲孔底部裂紋案例

分析

2.1 化銅層針孔導致盲孔底部裂紋

2.1.1 案例背景

某型號的光電通訊設備在可靠性測試過程中的高溫和低溫狀態時,均發現整機不能穩定工作。經最終排查確認,是PCBA的激光盲孔電阻值出現異常,失效現象為(wei) :常溫下,故障網絡上測得的阻值為(wei) 367.68 mΩ;將PCBA放入125℃恒溫條件下的高溫試驗箱內(nei) 部一段時間後,阻值逐漸增大至882.65mΩ,最終發生開路故障。再從(cong) 125℃的恒溫條件冷卻至室溫後,故障網絡上的阻值為(wei) 395.41mΩ。

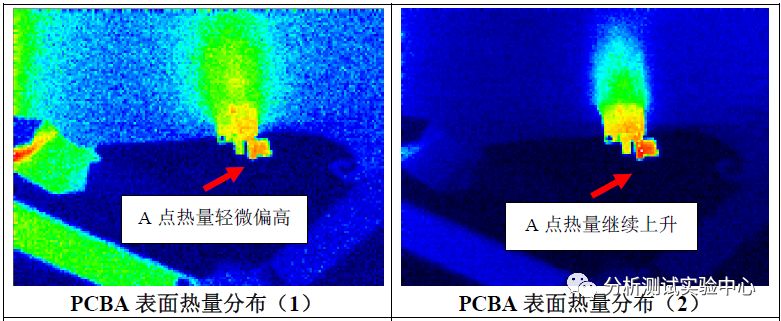

2.1.2故障定位

對故障網絡施加一個(ge) 大小為(wei) 0.4A的直流恒定電流,根據焦耳定律Q = I2*R*t可知,阻值偏大的區域發熱量也越大。使用紅外熱成像儀(yi) 對故障網絡進行發熱量探測,根據PCBA上發熱量高低的分布情況,來定位出阻值偏大的點,分析結果如下圖2所示:

從(cong) 上圖2中可知,隨著恒電流通電時間越長,故障網絡上焊接點A處發熱量最大,表觀溫度最高,而且隨通電時間延長,熱量逐漸上升,並擴散至全板,說明A點處阻值偏大,且有可能是導致故障網絡電阻值不穩定的主要原因。

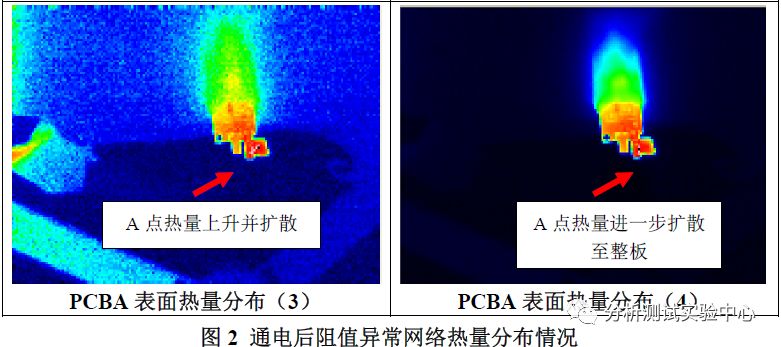

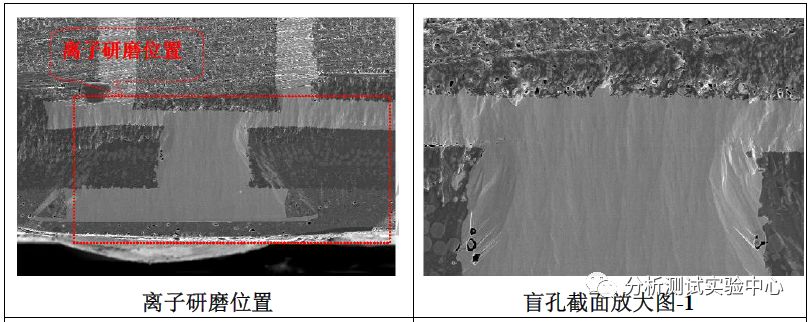

2.1.3切片分析

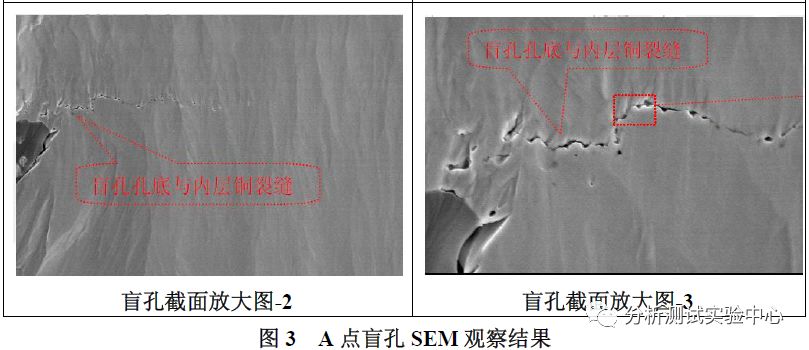

通過微切片法對A點位置進行分析,經離子研磨拋光處理後,使用掃描電鏡SEM對其金相觀察,分析結果如下圖3所示:

通過上述切片圖3可以明顯的觀察到,A點盲孔底部存在微裂縫,裂縫發生在化學沉銅層界麵,微裂縫的存在導致盲孔與(yu) 底部的機械埋孔之間接觸不良。當PCBA在高溫下受熱時,基材膨脹,使得裂紋逐漸擴大,從(cong) 而導致電阻值逐漸增大,直至開路的現象。激光盲孔的製作流程為(wei) :激光鑽孔→等離子→化學清洗→AOI掃描→沉銅→電鍍填孔,盲孔底部的裂縫發生在沉銅層與(yu) 內(nei) 部機械埋孔的結合界麵。

2.1.4機械拔孔試驗及盲孔底部觀察

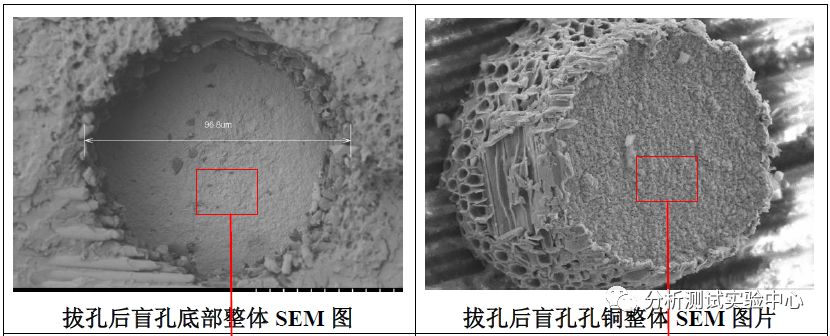

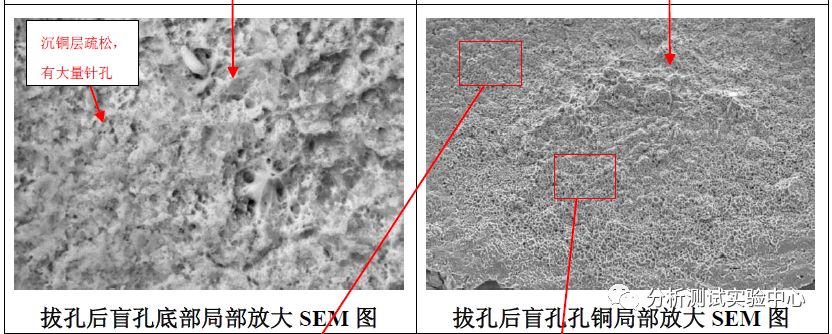

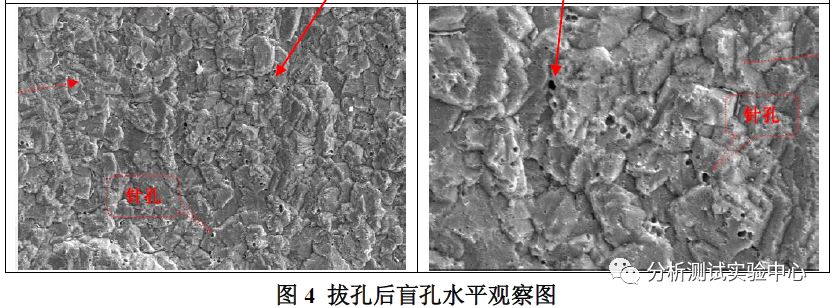

將盲孔中的孔銅直接拉拔出來,使用掃描電鏡觀察盲孔底部和孔銅底部的情況,分析結果如下圖4所示:

由圖4中對盲孔孔銅底部的SEM觀察可知,拔孔過程所造成的斷裂界麵為(wei) 盲孔孔銅與(yu) 內(nei) 層銅的結合界麵,這說明盲孔的孔銅與(yu) 內(nei) 層銅之間結合力較弱。另外,盲孔底部的化學沉銅層表麵存在有大量針孔,導致盲孔孔銅與(yu) 內(nei) 層銅麵之間的有效結合麵積減小,影響結合力。因此,在後期的熱處理過程中,PCB基材受熱膨脹產(chan) 生內(nei) 應力,而盲孔孔銅與(yu) 內(nei) 層銅麵的結合力較弱,盲孔被拉扯導致出現裂縫的失效現象。

2.1.5小結

激光盲孔與(yu) 內(nei) 層銅之間產(chan) 生裂紋的原因主要是由於(yu) 孔底化銅層存在針孔缺陷,導致盲孔孔銅和內(nei) 層銅結合強度減弱,不能抵抗多次回流高溫所帶來的衝(chong) 擊,從(cong) 而造成盲孔孔銅與(yu) 內(nei) 層銅之間被拉裂。

2.2 孔底餘(yu) 膠導致盲孔底部裂紋

盲孔在製備過程中需經過激光鑽孔、等離子等關(guan) 鍵處理過程,其中激光鑽孔的主要作用是將盲孔內(nei) 的樹脂燒蝕,但在此過程中可能由於(yu) 激光鑽孔能量不足或樹脂的返沉積作用,盲孔底部有少量的樹脂殘留,在後續的等離子除膠或化學除膠處理過程中,處理不充分,會(hui) 導致盲孔底部基銅上有餘(yu) 膠,造成盲孔與(yu) 內(nei) 層銅層之間結合力不足。

2.2.1切片分析

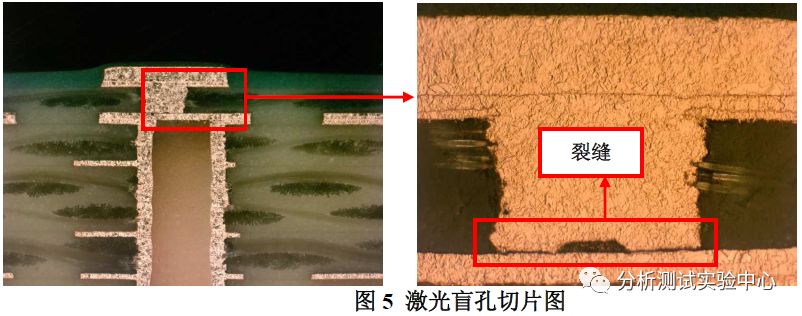

對激光盲孔位置進行切片分析,分析結果如圖5所示,可見盲孔底部存在裂縫。

2.2.2盲孔底部分析

將盲孔拉拔出來,對其底部進一步分析,發現存在黑色的物質,類似樹脂膠渣,如圖6。對黑色物質進行元素分析,其含有C、O、Si、Ca和Br元素,為(wei) 樹脂成分。因此,盲孔底部存在樹脂膠渣,導致盲孔與(yu) 基銅的結合力較弱,在後期的熱處理過程中,基材受熱發生膨脹,盲孔被拉扯從(cong) 而出現底部裂紋的現象。

2.2.3小結

在電鍍填孔流程前,盲孔底部存在有少量餘(yu) 膠,導致盲孔孔銅與(yu) 底部銅麵之間的結合力較弱,在後期的熱處理過程中,基材受熱發生膨脹,盲孔孔銅與(yu) 底部銅麵的結合力較弱,盲孔被拉扯導致出現裂縫

3 結論

(1) HDI板激光盲孔可靠性失效的現象常表現為(wei) 線路網絡中阻值不穩定或導通不良,且阻值受溫變的影響較大,因此,在常規的電測試工序,很難進行有效檢測和攔截;

(2) 激光盲孔底部化銅針孔缺陷或孔底餘(yu) 膠等品質不良均會(hui) 造成盲孔底部產(chan) 生裂紋開路,導致產(chan) 品出現可靠性失效。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們