portant;font-size:17px !important;"> 引言

portant;font-size:17px !important;"> 隨著半導體(ti) 激光器的廣泛應用,在雷達。遙控遙測。航空航天等應用中對其叮靠性提出了越來越高的要求。而半導體(ti) 激光器的芯片焊接工藝對其可靠性有著直接的影響,腔麵爬銦和焊接空洞是In焊接封裝技術麵臨(lin) 的豐(feng) 要問題。也是最大挑戰.ln焊接時將管芯焊在熱沉之上,而有源區距離熱沉隻有幾微米,如果焊料太多,受熱時會(hui) 發生緩慢的攀移,使半導體(ti) 激光器腔而爬銦,導致激光器退化。如果焊料太少,就會(hui) 出現焊接窄洞問題,將影響焊接的機械性能。導熱。導電性能,並且增大熱阻,衰減壽命,甚至失效,因此,選擇合適的焊料和焊接技術至關(guan) 重要。本文針對周內(nei) 廣泛應用的808 nm高功率半導體(ti) 激光器在普通焊接過程中暴露出的無還原氣體(ti) 保護。空洞率高。定位精度差等許多影響成品率的問題進行了改進,使用Centrotherm公司的VL020真空燒結設備深人研究了真空燒結時所需的焊接夾具和焊接工藝曲線,降低了焊接空洞率。提高了焊接的成品率。

portant;font-size:17px !important;"> 1 影響焊接質量的因素

portant;font-size:17px !important;"> 目前,大功率半導體(ti) 激光器多采用P麵燒結,以實現良好的散熱。因而激光器芯片P麵金屬化質量直接影響燒結的質量,同時,熱沉和芯片的前期處理.In焊料厚度和芯片表麵的壓力等參數也必須要充分重視,並采取相應措施,加以嚴(yan) 格控製。

portant;font-size:17px !important;"> 1.1 激光器芯片P麵金屬化要求

portant;font-size:17px !important;"> 激光器芯片P麵襯底一般生長Ti-Pl-Au,當金層在基片上附著力低,合金不好時,則會(hui) 發生起層現象,嚴(yan) 重影響燒結的質量;當金層不夠致密且較薄時,在Au和In浸潤時,沒有足夠的Au與(yu) In結合反應,所以,激光器芯片P麵金屬化質量直接影響燒結的質量。

portant;font-size:17px !important;"> 1.2熱沉和芯片的前期處理

portant;font-size:17px !important;"> 可焊性。附著力。表血粗糙度和鍍層均勻性等特性決(jue) 定激光器芯片P麵金屬化和熱沉的質量,如果這些特性不好,就會(hui) 導致In焊料流淌不均勻。芯片的燒結麵積不足進而產(chan) 生李洞現象。因此,應選擇激光器P麵金屬化良好的芯片。同時,激光器芯片在投入使用前必須進行嚴(yan) 格處理,不潔淨的激光器芯片會(hui) 造成枉燒結過程中產(chan) 生Au/In合金浸潤不完全現象,從(cong) 而影響燒結的效果。另外,熱沉和焊料長時間存放,其表麵的氧化層會(hui) 很厚,焊料熔化後留下的氧化膜會(hui) 存燒結後形成空洞。因此本實驗使用德同PINK公司的V6一G等離子清洗機,將焊接表麵的雜質用等離子轟山,同時為(wei) 了熱沉。芯片和焊料的氧化程度可以降到最低,本文在燒結過程中向VL020真空焊接設備爐腔內(nei) 充人少量氫氣以還原部分氧化物。

portant;font-size:17px !important;"> 1.3 In厚度問題

portant;font-size:17px !important;"> 激光器芯片粘貼J:藝過程中,焊料被擠m的餐和芯片卜所施加的力受焊料層厚度的影響.In焊接時,In焊料既不能太厚也不能太薄。如果太厚,In焊料受熱時則會(hui) 發生緩慢的攀移,導致腔麵爬In;如果太薄,就會(hui) 出現焊接窄洞問題,將影響焊接後的導熱。導電性能,增大熱阻,衰減壽命,甚至失效。與(yu) 此同時,半導體(ti) 激光器芯片的溫度和焊料層熱應力也受到焊料層厚度的影響,In焊料太厚將會(hui) 影響激光器芯片的散熱In焊料太薄,又會(hui) 發生熱失配而引起芯片斷裂,閎此,為(wei) 了提高器件封裝的可靠性,要在溫度。熱應力和整體(ti) 封裝厚度之間進行權衡來選取適當的焊料層厚度。

portant;font-size:17px !important;"> 1.4芯片表麵的壓力設置

portant;font-size:17px !important;"> 為(wei) 了有效減小芯片和熱沉問的焊接空洞,需要在激光器芯片下施加一定的壓力。通過夾具控製壓力大小,同時多個(ge) 芯片批量組裝的問題也得到解決(jue) 。此外,在燒結過程中有氣流變化對夾具定位也防止了芯片移動。圖1為(wei) 實驗采用的不鏽鋼夾具,在燒結過程中該央具為(wei) 激光器芯片提供定位和壓力,對芯片表麵施加的壓力既不能太大也不能太小,太大會(hui) 導致芯片斷裂,太小會(hui) 導致焊接後的芯片不平或邊緣沒有焊料浸潤而產(chan) 生守洞現象。

portant;font-size:17px !important;">

portant;font-size:17px !important;"> 2 實驗及結果分析

portant;font-size:17px !important;"> 針對P麵金屬化良好的808 nm.半導體(ti) 激光器芯片,加強熱沉表而的光潔度。平整度以及燒結前熱沉及芯片灰麵的清潔處理二采用真空燒結工藝製作了四組樣品,進行實驗研究和分析。對熱沉樣品首先進行預處理,然後各取6隻樣品分別經受1,2,3和4組試驗。,通過對實驗後樣品進行掃描電子顯微鏡微觀形貌觀察和對比分析,得到了壓力.In的厚度。工藝曲線與(yu) 燒結質量的關(guan) 係。

portant;font-size:17px !important;"> 2.1 VL020真空焊接工藝

portant;font-size:17px !important;"> 采用德同VL020刹真空焊接設備進行燒結工藝.VL020真窄燒結焊接設備是專(zhuan) 門為(wei) 在多種氣體(ti) 環境進行燒結,通過抽真空最大限度地降低氧化物含量。減少奈洞等缺陷而設計的燒結係統,燒結原理和基本流程如下。

portant;font-size:17px !important;"> 係統檢測(用於(yu) 檢測係統足否準備就緒)一加熱平板檢測一抽真窄形成惰性氣體(ti) 環境一允人氮氣(降低氧氣濃度)抽空並充入氫氣(作為(wei) 還原氣,防止In焊料被氧化)一加熱至燒結溫度以下並保持(預加熱150℃有助於(yu) In焊料達到熱平衡)一迅速升溫加熱至熔點以上(210℃確保快速融化)一抽真空(抽去焊料中的氣泡,盡量減少空穴等缺陷以免降低燒結質量)一充入氫氣(確保焊料與(yu) 熱沉的緊密接觸並防止焊料氧化)一係統冷卻一抽真宅(僅(jin) 用於(yu) 充人氫氣之後)一充人氮氣(置換氫氣,保持真空窒的清潔)一充人壓縮氣體(ti) 吹水並開門一程序運行結束。

portant;font-size:17px !important;"> 2.2夾具和壓力的影響

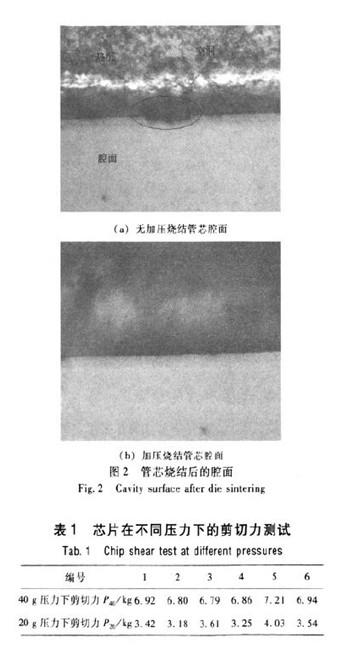

portant;font-size:17px !important;"> 分析設計出新燒結夾具,在燒結的過程中對管芯施加適當的壓力,解決(jue) 了燒結過程中的“縮銦”。焊料不均勻和管芯傾(qing) 斜等問題,改善了管芯的散熱條件。圖2是采用加壓和未采用加壓燒結後管芯腔麵的對比圖二可以看到,無加壓燒結後,由於(yu) 縮銦造成在管心和熱沉之間的部分區域出現宅洞,大大影響了管芯散熱。而加壓燒結後的管芯和熱沉之問結合緊密,In焊料和熱沉之問的分界不明顯。

portant;font-size:17px !important;">

portant;font-size:17px !important;"> 對第1組樣品進行多次實驗發現,壓力的增加有利於(yu) 實現Au和In之間的緊密接觸,能使In焊料與(yu) Au能夠充分和快速潤濕,提高焊接的質量。但是壓力過大,芯片可能會(hui) 斷裂。在2 mm x0.1 mm芯片的樣品卜,施加35 g的壓力後,如表1所示:

portant;font-size:17px !important;"> 大部分樣品抗剪測試參數大於(yu) 2.0 kg,芯片有效焊接麵積都在98%以上,此壓力完個(ge) 能滿足芯片焊接的靠性要求。從(cong) X射線圖2中可看到,芯片焊接緊密,而且芯片斷裂現象也末出現。

portant;font-size:17px !important;"> 2.3 In厚度的影響分析

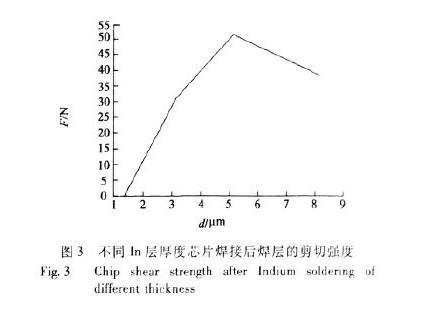

portant;font-size:17px !important;"> 一般通過焊層的剪切強度,焊層微觀結構等性能來評價(jia) 焊層質量。本文對第2組6個(ge) 樣品分別用 l,3和 5 微米 In層的焊接情況進行了比較。實驗條件:焊接溫度都為(wei) 210℃,焊接後保溫時問均為(wei) 25 s,壓力為(wei) 35 g,氣氛為(wei) 氫氣保護,流量為(wei) 1.5 L/min,實驗結果如圖3所示;實驗結果表明,采用5微米的鍍In樣品焊接最好,采用1微米的鍍In樣品焊接最差。對采用l微米層的鍍In樣晶焊接後施加很小推力,芯片就會(hui) 脫落,剪切強度可近似為(wei) 0,該結果說明如果In層太薄。則對In的氧化在焊接過程中起主導作用,從(cong) 而無法實現焊接。圖3是不同In層厚度芯片焊接後焊層的剪切強度曲線。

portant;font-size:17px !important;">

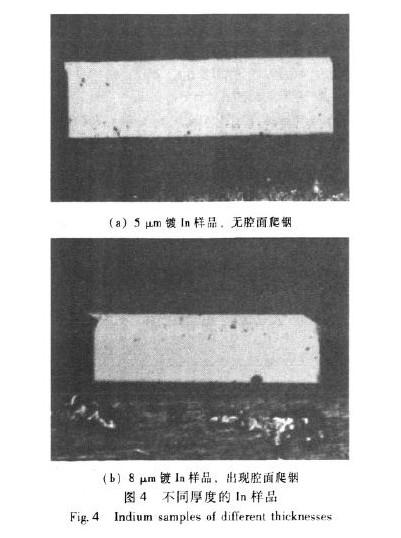

portant;font-size:17px !important;"> 對第3組6個(ge) 樣品分別用 5和8um In層的焊接情況進行了比較,結果如圖4所示。結果發現5um鍍In樣晶結果較好,8 um鍍In樣品發現腔而出現爬銦現象。

portant;font-size:17px !important;">

portant;font-size:17px !important;"> 2.4燒結工藝曲線的影響分析

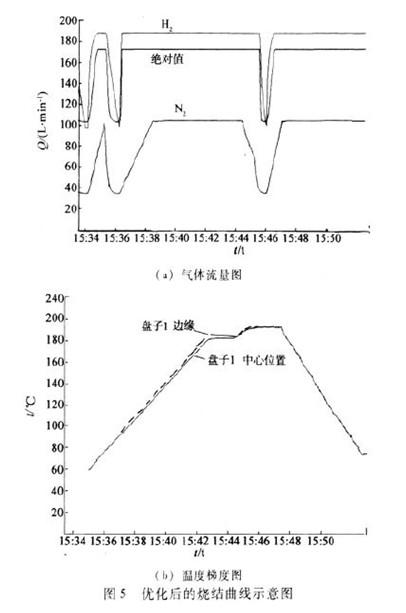

portant;font-size:17px !important;"> 采用VL020真空燒結係統可以提高燒結工藝的一致性,還可以通過編程方式優(you) 化燒結程序。在燒結程序巾綜合考慮了梯度升溫。峰值溫度。抽真空和梯度降溫等工藝條件,不僅(jin) 有效去除焊料中間的空間,而且使In焊料與(yu) 管芯和cu熱沉結合更緊密。圖5是優(you) 化後的燒結曲線示意圖。圖中Q為(wei) 氣體(ti) 流量,T為(wei) 溫度,t為(wei) 時間。

portant;font-size:17px !important;">

portant;font-size:17px !important;"> 在整體(ti) 封裝過程中的技術難點和優(you) 化工藝:①大功率半導體(ti) 激光器芯片的焊接過程中有一個(ge) 相對快速的升。降溫過程,夾具上麵的熱量分布直接受到焊接數量的影響,而In焊料對溫度和熔化時問都有嚴(yan) 格的要求。時間過短,Au/In合金侵潤不完全;時間太長。In焊料將會(hui) 造成腔麵爬鋼現象,因此,焊接溫度曲線的優(you) 化設計足一重大技術難點②關(guan) 於(yu) 夾具設計製作,通過設計高精度芯片焊接定位夾具,使其具裝配焊接精度達到±0.025mm的技術要求。炙具設計克服了通常依賴進口價(jia) 格昂貴的石墨夾具,自行設計的新型材料夾具保證裝配的高精度和快速熱量傳(chuan) 遞,但是加工精度也是一技術難點。③實驗中在2 mm x 0.1 mm芯片的樣品L.施加35 g的壓力焊接後,芯片有效焊接麵積都在98%以上,此壓力完全能滿足芯片焊接的靠性要求,可以作為(wei) 比較合適的工藝參數。④實驗中采用焊接溫度為(wei) 210度焊接後保溫時間25s壓力35 g,氫氣作為(wei) 保護氣,且流量為(wei) 1.5 L/min時,最好采用5um層的鍍In樣品焊接。

portant;font-size:17px !important;"> 3 結語

portant;font-size:17px !important;"> 本文對半導體(ti) 激光器芯片的焊接工藝進行了深入的研究,實驗解決(jue) 了真空焊接沒備焊接中的夾具。設計製作技術難關(guan) 。焊接溫度曲線優(you) 化的難點,實驗結果表明:采用VL020真空焊接設備對半導體(ti) 激光器芯片進行焊接的過程中,通過選取合適的工裝夾具和工藝曲線來獲得較低的空洞率和較高的成品率是可行的,解決(jue) 了傳(chuan) 統生產(chan) 工藝中存在的窄洞較多和熱阻較大等質量隱患,提高產(chan) 品的可靠性.

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們