光纖激光纖激光器已成為(wei) 很多先進的、工業(ye) 批量化焊接應用的首選工具,它即可服務於(yu) 許多成熟行業(ye) ,又能適應快速增長的新興(xing) 市場。在蓬勃發展的電動汽車行業(ye) 中,光纖激光器高速、精確且高一致性的焊接能力,是提升商業(ye) 電動汽車可達性和整體(ti) 性能的驅動因素。在其他更為(wei) 成熟的產(chan) 業(ye) 中,使用光纖激光的優(you) 點眾(zhong) 所周知。而現代工業(ye) 激光技術的多項優(you) 勢,如不斷提高的產(chan) 量、更好的設計靈活性以及超高的能效利用率正不斷推動這項技術在金屬連接工藝方麵的發展。

對於(yu) 已經充分利用激光焊接優(you) 勢,具有前瞻性的製造商而言,下一步的問題是如何進一步提高產(chan) 量,在競爭(zheng) 中保持領先。智能製造工業(ye) 流程的優(you) 化需要高質量完成在線數據收集工作。為(wei) 實現決(jue) 策的自動化和去中心化,作為(wei) 激光焊接工藝的“眼睛和耳朵”,這一技術的需求正不斷增加。

在電動汽車行業(ye) 呈爆炸性增長的背景下,這一需求尤為(wei) 明顯。傳(chuan) 統電動汽車焊接工藝涉及多項挑戰:有色金屬合金、混合材料以及每個(ge) 接頭嚴(yan) 格的機械和電氣性能要求。此外,由於(yu) 每個(ge) 成品組件需要大量單個(ge) 焊縫,因此僅(jin) 可容許留出很小的誤差餘(yu) 量。嚴(yan) 格的焊接要求,以及破壞性測試時,拆卸電氣組件需要耗費的巨大成本和難度,如果製造商在第一次嚐試時就可以生產(chan) 高質量的合格產(chan) 品,將優(you) 勢顯著。

智能製造不同於(yu) 傳(chuan) 統開發和部署流程的開環特性,即通過設計可靠的流程,認真控製生產(chan) 線上的所有輸入參數,來達到盡可能接近正確的操作條件,智能製造依靠實時收集和共享信息的技術,該項技術可持續提供每個(ge) 子係統的狀態反饋,最終提高傳(chuan) 輸效率。

當激光焊接出現結果不一致的情況時,測量裝置可在生產(chan) 過程中不斷測量並報告工藝條件,進而實現快速幹預,甚至自動修複。這種方法的優(you) 勢包括可以提高產(chan) 量,減少對後續質量檢驗環節的依賴(及隨之產(chan) 生的費用和滯後性),提高對成品的信心。

生產(chan) 過程實時監測

雖然激光焊接技術已迅速被工業(ye) 領域所接受,但能實現在線決(jue) 策的智能傳(chuan) 感技術仍然落後。多年來,市場上已出現多種可應用於(yu) 激光焊接的監測技術。

其中一種較為(wei) 常見的方法是利用光電二極管傳(chuan) 感器測量激光焊接過程中產(chan) 生的釋放物(包括來自熱金屬的黑體(ti) ,來自焊接激光的反射光,以及在某些情況下產(chan) 生的等離子體(ti) ),以此分析來表征熔池和匙孔的穩定性。

此外還有一些通過增加多種預處理傳(chuan) 感器(線性掃描儀(yi) ,基於(yu) CCD技術的焊縫跟蹤,使用在送絲(si) 焊接的觸覺傳(chuan) 感器)和後期診斷分析(線性掃描儀(yi) ,表麵檢測相機,電磁聲換能器),確認材料可以正確送入焊接區域,焊接成品結果一致。

但這些技術通常會(hui) 遇到一些常見的局限性。其中一些技術僅(jin) 可監控焊接過程,但無法進行測量,這也就意味著僅(jin) 可將此類技術應用於(yu) 一致性檢查。也就是說,監控係統可以告知用戶某一焊接與(yu) 用戶提供的標準樣品不一致,但無法提示差異的具體(ti) 情況及原因等有效信息。

此外,大多數傳(chuan) 感技術僅(jin) 能對焊接過程中某單一指標進行監控。而通常在整個(ge) 焊接過程中需要采樣多項參數分析確保監測準確性。在這種需求背景下,焊接工站內(nei) 需要增加多種裝置進行眾(zhong) 多不同數據的監測,進而產(chan) 生更多的成本,並且多個(ge) 係統並行運行,複雜性更高。

更為(wei) 重要的是,上述所有技術均無法提供材料表麵下方熔池和匙孔形狀的具體(ti) 信息。在大多數情況下,材料內(nei) 部的幾何形態最終決(jue) 定了焊縫的使用性能,以及焊接材料的強度(對某些具體(ti) 應用而言)和導電性。

尋找問題的根源

作為(wei) 傳(chuan) 感器領域一項新興(xing) 技術,內(nei) 聯焊接監測解決(jue) 了長久以來在激光焊接實時數據采集方麵一直存在的多項挑戰。這一新興(xing) 技術采用低功率紅外光束,通過與(yu) 焊接激光同軸的光路進行精準的距離測量。該技術可允許在焊接的過程中完成測量,測量光束可查看匙孔底部,直接測量熔深,這也是新一代焊接測量技術的一個(ge) 重要特征。測量結果可在幾毫秒內(nei) 提供與(yu) 金相測試結果幾乎相同的整個(ge) 焊縫的大量信息,且無需損壞樣品本身。

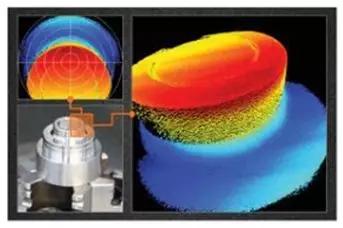

多功能性是這一技術的另一個(ge) 關(guan) 鍵性優(you) 勢。測量光束既可先於(yu) 激光光束測量,獲取焊前信息。又可在焊接完成後測量,確認成品焊縫的表麵質量。甚至可以通過掃描,生成樣品的3D圖像,具有前所未有的簡便性和精確性(圖1)。

圖1.使用LDD-700內(nei) 聯焊接監測係統通過焊接頭獲取的不鏽鋼零件3D圖像;

3D視頻技術可實現焊接激光束與(yu) 零件的精確對焦

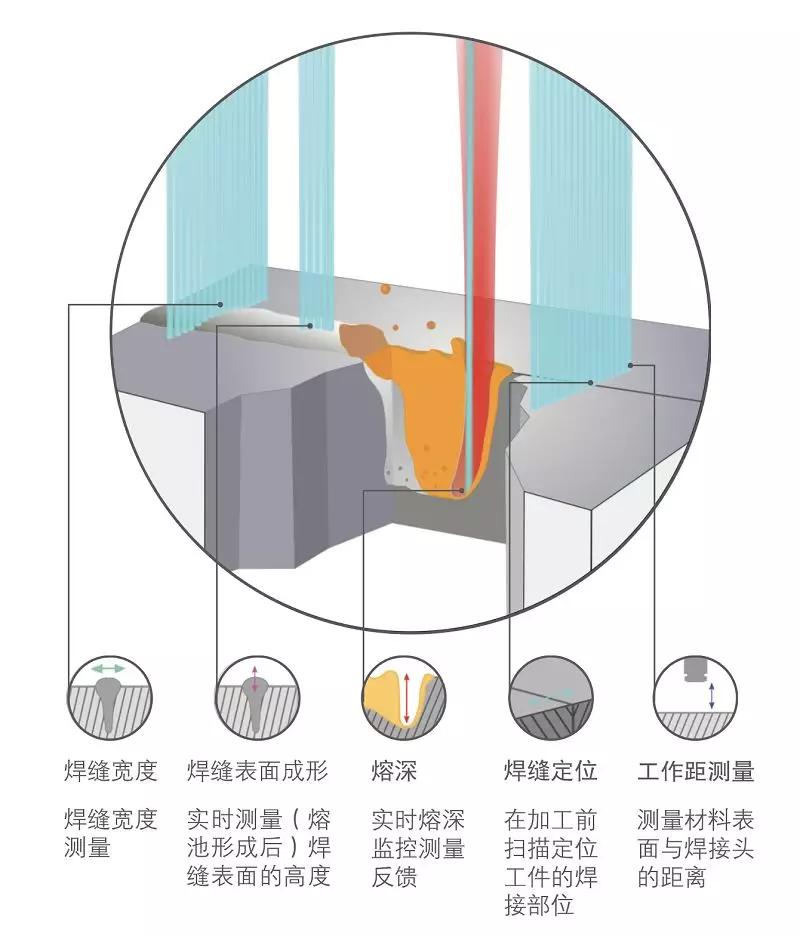

該項技術還可以快速切換到不同的測量位置,進而實現“準同步”收集不同的數據類型。總之,在使用由單個(ge) 軟件包控製的單個(ge) 測量係統時,可實現在五種不同的測量模式下,同時測量焊接過程中的20多項不同指標(圖2)。

圖2.LDD係統測量光束可在焊接過程中的多個(ge) 區域內(nei) 同時收集數據,

匙孔底部的測量可在不切割零件的情況下直接測得焊接熔深;

內(nei) 聯焊接監測係統可以將單個(ge) 測量過程分解為(wei) 多個(ge) 相關(guan) 指標(如圖)

IPG Photonics於(yu) 2017年底收購了加拿大初創公司Laser Depth Dynamics(行業(ye) 內(nei) 最早使用幹涉激光焊接測量解決(jue) 方案的企業(ye) ),從(cong) 而進軍(jun) 內(nei) 聯焊接監測技術市場。自此,IPG LDD-700內(nei) 聯焊接監測係統即成為(wei) 國際應用實驗室中不可或缺的工具,同時結合包括掃描光學係統在內(nei) 的各種其他激光焊接技術,在工業(ye) 生產(chan) 中得到越來越廣泛的應用(圖3)。

圖3.顯示配備LDD-700內(nei) 聯焊接監測係統接口的IPG高功率掃描振鏡;

內(nei) 聯監測可結合多種不同的光束傳(chuan) 輸布局,包括光學掃描係統和擺動頭

對激光焊接測量的靈活方式,使得這項技術的優(you) 勢因各種不同的應用有所區別。在汽車動力總成的焊接過程中,由於(yu) 焊接通常涉及昂貴的加工步驟,對原材料數量的影響很大,因此使用這一測量方法可以降低廢料成本。提高對出廠產(chan) 品質量方麵的信心,對於(yu) 生產(chan) 汽車關(guan) 鍵安全組件來說非常重要。在上述電動汽車領域,降低廢品率,限製對複雜生產(chan) 工藝中,繁重且具有破壞性的質量控製流程的依賴,可以快速提高生產(chan) 能力。

快速跟蹤的工藝開發

匙孔的直接測量不僅(jin) 是實時質量控製的有利工具。通過密切關(guan) 注了解匙孔的狀態,更方便焊接工藝工程師工藝快速迭代開發,免去試驗進程中必須冶金的步驟。無須離開焊機就能正確配置測試穩定工藝所需的焊接參數,即使是經驗豐(feng) 富的焊接工程師也可以在更短的時間內(nei) 製定更高質量的工藝解決(jue) 方案。

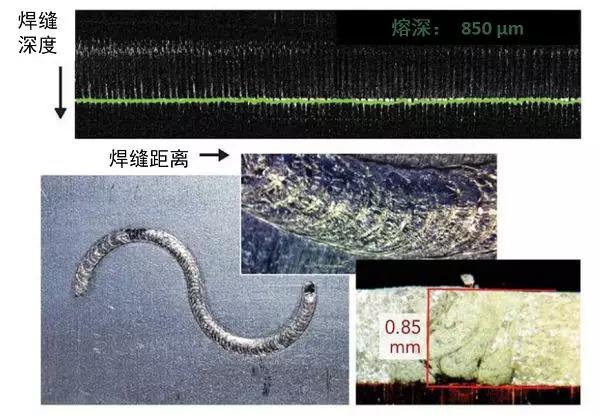

以複雜的焊接工藝為(wei) 例,使用遠程掃描振鏡、光束擺動和單模激光源焊接異種有色金屬合金(圖4)。

圖4.顯示采用內(nei) 聯焊接監測係統對複合材料焊接工藝的測量結果;

匙孔熔深和動態的詳細圖片有助於(yu) 在更短時間內(nei) 鎖定正確工藝

在工藝開發過程中,使用內(nei) 聯焊縫監測係統獲取焊縫熔深、匙孔穩定性和焊縫表麵質量,可以節省大量時間,避免花費大量時間探索分辨剖麵檢測時可能產(chan) 生不利結果的非工藝影響區域。當需要在生產(chan) 過程中實施該工藝時,可使用相同的測量係統跟蹤產(chan) 品質量,顯示具體(ti) 細節。

展望未來

各行各業(ye) 對智能製造解決(jue) 方案越來越大的需求,也在不斷推進激光焊接傳(chuan) 感技術向前發展。內(nei) 聯焊接監測滿足了先進製造商目前和未來的多種需求,其最終目標是實現工業(ye) 4.0。

焊接過程中熔深測量可以提供與(yu) 進行產(chan) 品破壞性測試結果100%一致的測試結論,大大提高了對產(chan) 品質量的信心,便於(yu) 操作人員靈活有效的做出決(jue) 策。簡單靈活的測量方案可以為(wei) 具體(ti) 應用定製標準工具,同步測量焊接過程的多項參數,收集相關(guan) 信息以確保產(chan) 品質量。焊接動態過程的詳細數據圖像促進了激光焊接解決(jue) 方案更加符合苛刻規格要求的發展。並將進一步推動激光焊接工藝,滿足未來的應用需求。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們