在如今的先進封裝領域,互連器件(重布線層[RDL]、銅凸等)日益複雜,加上堆疊式3D(和2.5D)封裝結構所用晶圓越來越薄,諸多挑戰也隨之湧現。激光工具可以克服這些眾多挑戰。

先進封裝麵臨的挑戰

2.5D封裝的一個典型例子是將不同作用的運算芯片和通信芯片整合在一起,即係統級封裝(SiP)。SiP封裝使用高密度中介層或嵌入式多裸片互連橋接(EMIB,英特爾版本)技術將多種異構芯片相互連接。而3D封裝則是將兩個(或更多)減薄芯片依次疊加在同一模塑封裝中,例如集成幾個存儲芯片或者集成一個邏輯芯片與一個存儲芯片。

每種先進封裝方式有不同的封裝類型。例如,扇出型封裝分為三種類型:chipfirst/facedown、chipfirst/faceup,chiplast或者RDLfirst。但是,以上三種封裝技術都必須采用密集的高分辨率互連層(通常采用超薄晶圓)方能最大限度地提高速度和功能。本文主要探討的是如何利用準分子激光器構建這些互連層。準分子激光器是一種波長在紫外波段的脈衝氣體激光器,廣泛用於智能顯示麵板製造以及前端光刻工藝。

雙大馬士革工藝–RDL和微通孔

在FOWLP和3D等封裝工藝中,互連層通常使用雙大馬士革工藝製造。該電路由導線和通孔構成:表麵溝槽和通孔通過種晶種層濺射以及電鍍來實現導電。盡管傳統的曝光技術在當前10×10µm(寬度×間距)的分辨率下仍然可用,但麵對3×3µm或1.5×1.5µm的分辨率時就有點力不從心了。

使用曝光技術時,可用的光刻膠種類有限。而且,這些材料的物理性能通常不夠理想,從而會產生壓縮應力和基板彎曲等問題。此外,溝槽和微孔必須通過兩個單獨的曝光步驟構建。聚合物和抗蝕劑固化後,由於材料的回流和收縮(包括通孔的擴口和尺寸變形),微米級的形變隨之產生。因此,在光刻工藝中,通孔的焊盤通常都比溝槽尺寸大一些,以保證通孔和溝槽圖案相配合。但是,這會增加平均線尺寸並犧牲可用麵積。

光刻技術需要對光刻膠材料進行曝光處理,而強大的準分子激光器所產生的脈衝可以直接去除材料。此外,準分子激光器產生的紫外光(波長為193nm,248nm或308nm),所帶來的高能光子可以直接破壞聚合物和其他材料中的原子鍵,不產生周圍熱效應的一一種相對冷處理的方式將材料氣化。

為了實現RDL布線,準分子激光器發出的矩形光束需要進行整形,整形後的光通過鋁製掩模版,然後通過透鏡投射到RDL表麵。

采用準分子激光器的優點主要有如下。首先,聚合物層通過激光器的方式在成圖案前固化,而不是光刻後。因此,該圖案具有很高的保真度,不存在收縮或變形等情況。此外,準分子激光器可以在不幹擾晶圓或光學校準的情況下同時創建通孔和溝槽。這樣可以確保完美圖案,並且無需使用焊盤或造成過大的通孔,最大程度地減少了浪費的麵積。另外,準分子工藝為在濺射銅晶層之前濺射阻擋層(例如,TiNTi或TaNTa)創造了機會。該阻擋層能夠排除銅遷移到聚合物中的可能性。

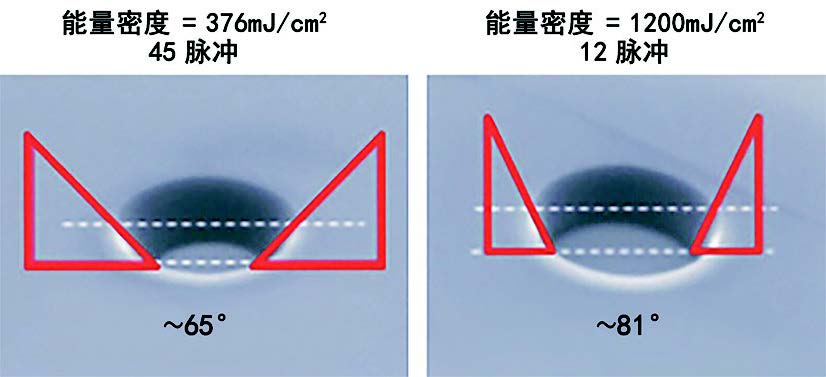

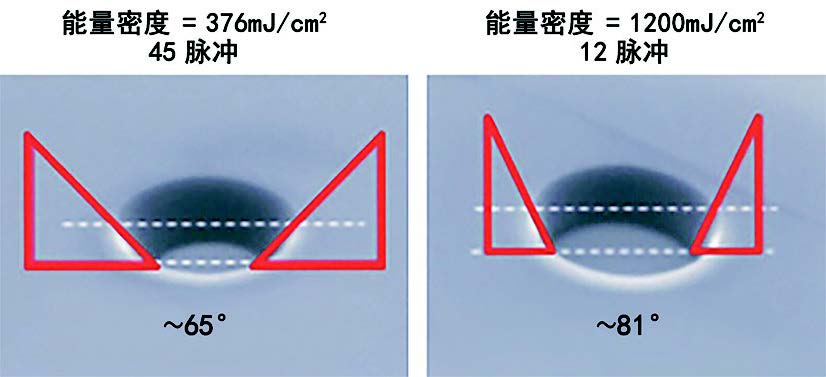

準分子工藝還可以對通孔的所有尺寸(包括長寬比和錐度)進行有效的控製。通孔的入口直徑由掩模和投射光路決定。但是任何激光鑽孔都有錐度。通過控製通量(每單位麵積的脈衝能量),我們可以直接控製錐角–請見圖1。

速度和產量如何?對於不同的聚合物,每次脈衝去除的材料深度相似,並且主要取決於通量。反過來,這會隨著激光脈衝能量和聚合物表麵上掩模投影尺寸而變化。對於相對較低通量,100mJ/cm2,蝕刻速率約為50nm/脈衝。高功率準分子可以達到1200mJ/cm2時,速率可以高達1000nm/脈衝。而且,由於蝕刻速率與給定區域中的通孔數量無關,因此,隨著通孔密度的增加,每分鍾可鑽出的通孔數量實際上會增加。

此工藝的另一個優點是,通孔和RDL圖案可一步完成,或可以是先通孔/後溝槽(RDL),或者先RDL/後通孔。後一種模式通常是先進封裝的首選,因為它可以更好地控製通孔輪廓及其底部尺寸。

此方法還可以使用不同的電鍍選項。通孔和溝槽可以用銅覆蓋,後續進行化學/機械拋光(CMP)以將其減薄到所需的高度。另外,也可以使用自下而上的填充方式。該方法無需使用CMP,從而降低了總體工藝成本。

去除晶種層

在使用CMP的情況下,CMP可以去除晶種層上的負載,然後通過另一個準分子激光進程去除晶種層。實際上,準分子燒蝕通常也是去除晶種層的理想之選,例如,UBM(球下金屬層)或銅凸(3D封裝中的重要互連器件)。這是因為準分子激光燒蝕通過散裂過程有效地去除了較薄的晶種層,留下了較厚的未受影響的(電鍍的)金屬。相比之下,傳統的用濕法蝕刻工藝在去除晶種層時,凸點和銅柱會出現鑽蝕現象,導致最新封裝所需的高空間分辨率(小於10µm)線條過窄而不能接受。例如,據記錄顯示,小於5µm範圍內的銅柱出現鑽蝕現象後,機械特性變得異常脆弱,以至降低鍵合良率。

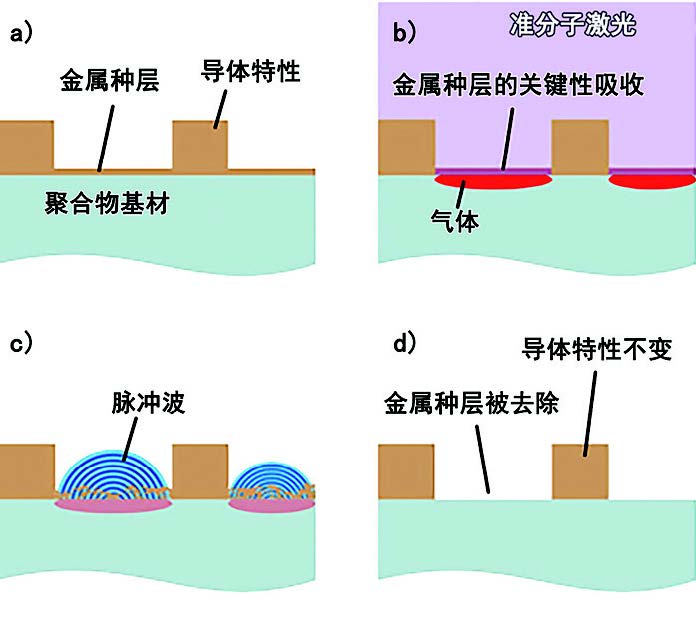

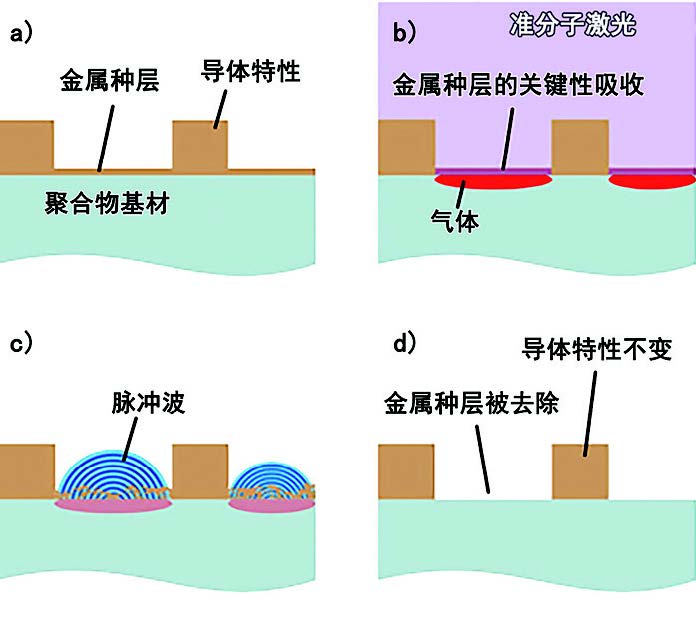

在散裂中(圖2),大多數準分子光束穿過超薄晶種層。聚合物對紫外線有很強的吸收率,導致所有光束能量都會被吸收到聚合物的前幾個原子層中,從而使其完全蒸發掉但是,膨脹的蒸汽會逐漸聚集在機械強度較弱的晶種層下,然後一次釋放。重要的是,不需要掩膜或光學對準,因為厚金屬導體、銅柱等即使吸收了脈衝能量該脈衝能量便可通過金屬無害地散發,且不會以任何方式觸及或影響基板。

因為激光散裂是單脈衝工藝,所以它的效率很高。根據激光功率的不同,一個300mm圖形基板可以在10s內完成加工。此外,由於大多數激光以接近法線入射的方式到達目標,因此沒有陰影效應,而且也不會出現濕法蝕刻工藝中產生的鑽蝕現象。

總結

與微電子製造及相關行業中的其他領域一樣,先進封裝也在克服小型化帶給現有工藝的挑戰。超精密準分子激光器曾在前端光刻、高亮度顯示屏激光退火以及柔性屏激光剝離製程中發揮作用。因此,它也再一次有望為先進封裝工藝提供高效解決方案。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們