在現代工業(ye) 中,對薄金屬材料進行高效的加工和/或電氣微連接的需求不斷增加。在很多領域中,材料或工藝的兼容性不足以進行常規的熱處理,例如焊接、硬釺焊和軟釺焊,或不希望使用粘合劑和機械緊固件。這種情況可能在儲(chu) 能行業(ye) 非常普遍,因為(wei) 作為(wei) 新興(xing) 動力電池行業(ye) 關(guan) 鍵部件的下一代電池,需要使用薄箔片來製造陰極和陽極。而在消費電子行業(ye) 中,高密度封裝和微型化不斷推動創新,也對傳(chuan) 統的連接技術提出挑戰。

從(cong) 激光器的角度來看,存在諸多挑戰,使得薄金屬材料的微焊接異常困難。要成功進行焊接,需要避免焊接穿孔、變形和彎曲,所有這些目標都需要仔細控製過程的熱輸入。在傳(chuan) 統的激光深熔焊接工藝中,克服材料閾值通常需要較高的平均功率。高反材料和異種金屬的焊接所需的平均功率可能更高,基本難題之一是使用熱傳(chuan) 導焊工藝還是使用深熔焊工藝。熱傳(chuan) 導焊接時,寬度較大、強度較弱的熱源往往會(hui) 產(chan) 生較高的熱輸入和熱影響區,因此通常不建議將其作為(wei) 解決(jue) 薄片金屬焊接問題的辦法。在深熔焊時,高集中、高強度的熱源可盡可能減小熔池,從(cong) 而有助於(yu) 控製熱輸入。因此,深熔焊接參數的調試對於(yu) 獲得高質量的結果至關(guan) 重要。

焊接時廣泛采用的一種方法是使用納秒(ns)脈衝(chong) 光纖激光器。這些短脈衝(chong) 、高峰值強度的激光器可能更適合於(yu) 打標、雕刻和其他材料去除過程,所以憑直覺判斷,它們(men) 用於(yu) 材料焊接過程時可能會(hui) 起相反的作用。但主振蕩功率放大器(MOPA)提供的脈衝(chong) 控製具有出色的參數靈活性,從(cong) 而實現了可能進行金屬接合的處理方式。納秒脈衝(chong) 光纖激光器以幾微焦到>1mJ的脈衝(chong) 能量運行,脈衝(chong) 持續時間範圍10-1000ns,並能達到>10kW的峰值功率,以高達4MHz的頻率運行,從(cong) 而明顯區別於(yu) 連續波(CW)等傳(chuan) 統激光器甚至準CW(QCW)長脈衝(chong) 激光器,但很多還是在這些範圍內(nei) 運行。

使用納秒微焊接作為(wei) 焊接工具適用於(yu) 多種應用,也適合於(yu) 克服從(cong) 箔材到異種金屬的焊接挑戰。薄金屬箔(<50μm)的接合尤其具有挑戰性,因為(wei) 它需要進行非常微妙的能量平衡,足以使金屬熔化,但又不能產(chan) 生顯著的汽化和等離子體(ti) 。箔材易於(yu) 使用搭接方式進行焊接,在這種工藝中,箔材之間緊密接觸是實現良好效果的必要條件,但這對夾具提出了重大挑戰。如今的電池生產(chan) 過程對多層箔材疊合焊接有許多嚴(yan) 格的要求,現有技術是超聲焊接,但製造商越來越希望使用激光焊接來提高生產(chan) 效率、質量並改進箔材堆疊限製。激光器可提供很多潛在解決(jue) 方案,但紅外(IR)納秒激光器已證明能夠使用200W-EP-Z激光器焊接多達20層以上銅箔或鋁箔,但消除該應用中的孔隙率具有高度的挑戰性。

納秒脈衝(chong) 光纖激光器的峰值功率較高,意味著可以較容易地以很小的平均功率進入銅等高反金屬中。使用納秒微焊接工藝作為(wei) 焊接的一種替代方法,將元件直接貼合在銅印刷電路板(PCB)軌道上的研究顯示出了巨大的前景。目前已經成功將厚達150μm的銅引線貼合到>60μm的沉積軌道上,而與(yu) FR4基板之間沒有任何明顯的分層。這為(wei) 熱敏元件或工作溫度可能超過傳(chuan) 統焊接極限的元件的貼合提供了替代方案。

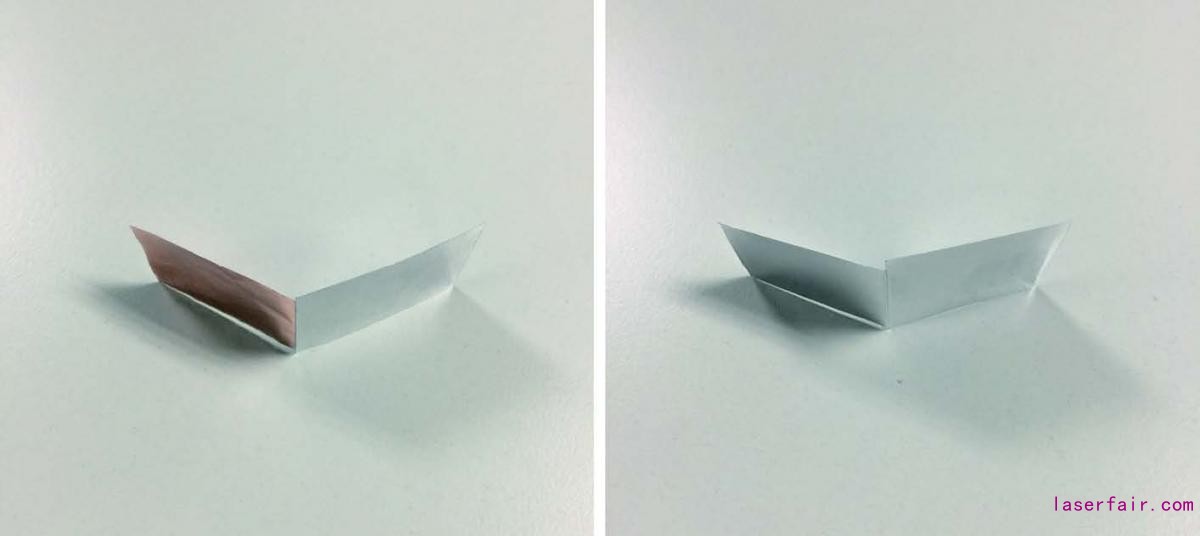

基於(yu) 貼合的挑戰,很難對箔材進行對接焊接。但這一點可以通過邊緣焊接技術來實現,即將兩(liang) 個(ge) 箔材夾緊在一起,用激光進行切割,通過所使用的參數使上下箔材的邊緣焊接在一起。隨後的重熔過程可顯著提高連接強度和質量,實現一致的抗拉強度。將10μm銅箔焊接到25μm鋁箔上,獲得了>2.5N的抗拉強度,而將50μm鋁箔焊接到50μm鋁箔上,獲得了>25N的抗拉強度(圖1)。

圖 1:激光微焊接的示例;將 25μm 鋁箔焊接到 25μm 鋁箔(左)和將 25μm 鋁箔焊接到 10μm 銅箔(右)。

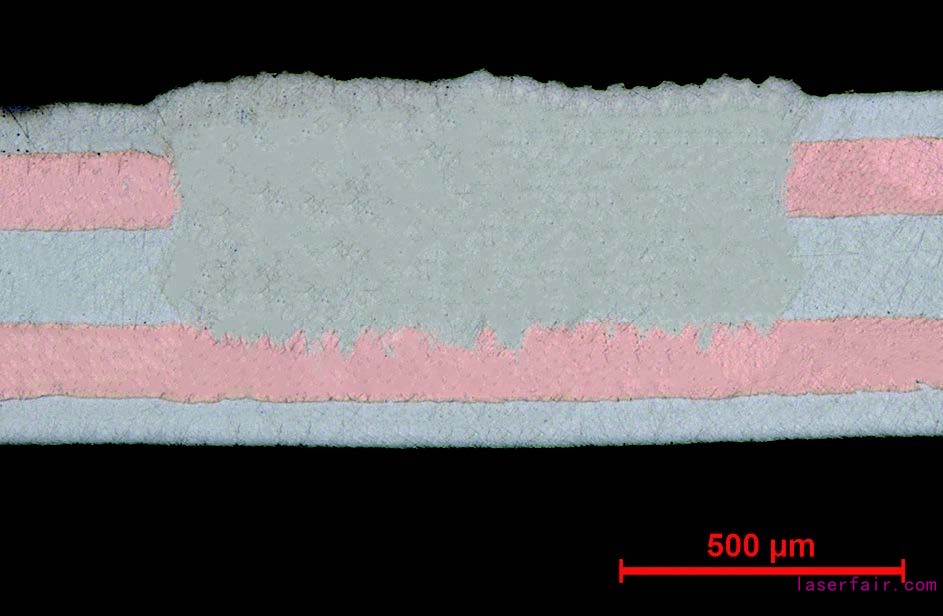

另一個(ge) 主要的應用領域是將標準電池焊接起來形成更大的電池組,用於(yu) 電動工具、吸塵器、電動自行車和電動汽車等設備。要求很直接,就是需要產(chan) 生具有高導電性、高強度、高可靠性的焊縫,同時不會(hui) 燒穿電池觸點或在電池觸點上留下痕跡。材料範圍很廣,從(cong) 鋁和銅等純金屬到鍍鎳鋼和鍍鎳銅等塗層材料,這些材料能以所有想得到的組合進行接合,每種組合都會(hui) 提出獨特的挑戰。這些觸點接頭的厚度範圍通常在100-300μm內(nei) ,完全在納秒微焊接工藝的能力範圍內(nei) (圖2)。

圖 2:鍍鎳銅與(yu) 鍍鎳銅點焊焊縫的橫截麵。

熱輸入的控製對於(yu) 這些焊縫至關(guan) 重要,因為(wei) 電池中的焊接穿孔風險很大。納秒微焊接工藝為(wei) 焊縫設計提供了多種選擇,因為(wei) 使用振鏡光束傳(chuan) 輸係統可以采用螺旋焊接模式得到焊點。這樣就能根據應用定製每個(ge) 焊點,讓每個(ge) 焊縫的直徑和間距成為(wei) 焊接特定材料組合和厚度的關(guan) 鍵,從(cong) 而更好地控製每個(ge) 焊點的熱輸入。

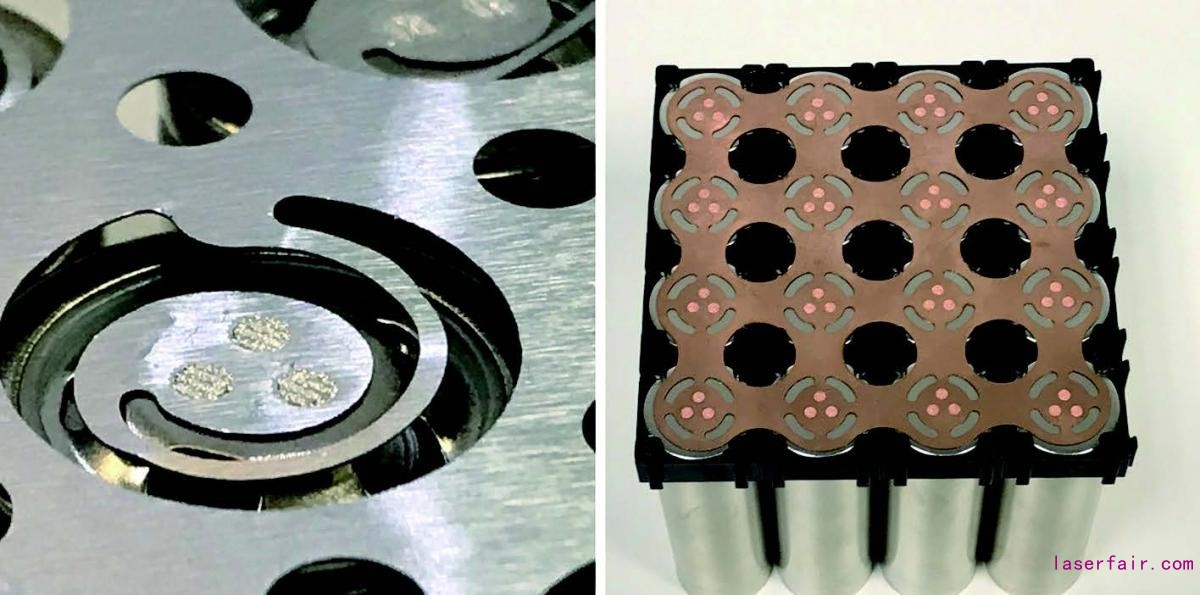

這些激光器的平均功率很低,因此很難實現較高的生產(chan) 效率,但200W的激光器每秒可以焊接多達20個(ge) 直徑0.8mm的焊點(視材料和厚度而定),這一速度足以滿足多數應用的需求(圖3)。

圖 3:不同金屬電池的點焊示例。

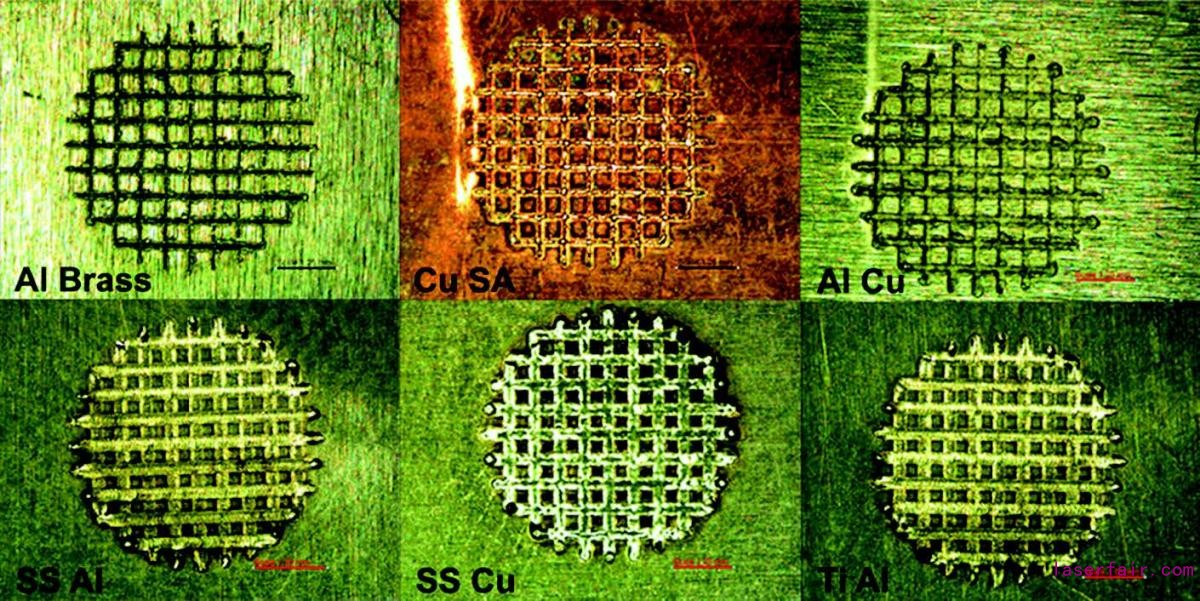

該工藝的靈活性意味著通常可以考慮更多的焊縫形狀,能使用網格形狀高速覆蓋大麵積區域即是良好的例證。事實證明,該技術能以非常低的熱輸入有效地焊接各種不同的金屬。

圖 4:僅(jin) 用 1 秒左右的時間就對直徑 4mm、網格形狀的不同材料組 合完成了微焊接。

隨著技術的持續快速發展,如何改進製造工藝是需要持續應對的長期挑戰。

納秒微焊接技術隻是眾(zhong) 多光纖激光器製造工藝中的一種,光纖激光器製造工藝正越來越多地被用於(yu) 克服當今工業(ye) 製造業(ye) 麵臨(lin) 的挑戰,也是幫助實現當前技術革命的關(guan) 鍵。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們