引言

隨著工業(ye) 技術的高速發展,高準確度微小孔應用在各行業(ye) 中,其發展趨勢是孔徑小、深度大、準確度高、應用材料廣泛(如高強度、高硬度、高韌性、高熔點的金屬、陶瓷、玻璃、高分子材料、晶體(ti) 等物質)。傳(chuan) 統的微孔加工技術主要包括機械加工、電火花、化學腐蝕、超聲波打孔等技術,這些技術各有特點,但已經無法滿足更高的微孔加工需求。比如,機械加工對高硬度、高脆性的材料效率很低,很難加工小於(yu) 0.2mm的孔;電火花隻能加工金屬材料。激光打孔具有效率高、極限孔徑小、準確度高、成本低、幾乎無材料選擇性等優(you) 點,現已成為(wei) 微孔加工的主流技術之一。

激光旋切鑽孔技術

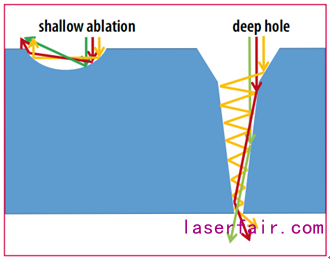

當前激光鑽孔最常用的加工方式為(wei) 振鏡掃描,可逐層環切掃描或螺旋掃描,但振鏡掃描的不足之處是無法避免錐度,如圖1所示,在製孔過程中,由於(yu) 聚焦激光光束的發散和多次反射現象,材料燒蝕速率會(hui) 隨著製孔深度的增加急劇下降。因此,在較厚材料上製備較大深徑比的微孔更有難度。

圖1 在淺孔和深孔加工時的多次反射[1]

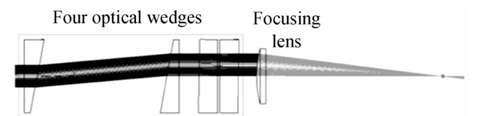

因此,得到高深徑比(≧10:1)、加工質量高、零錐甚至倒錐的微孔是具有挑戰的,對於(yu) 此類需求,最合適的加工方法是采用旋切頭模組,這種旋切頭不但可以使光束繞光軸高速旋轉,還可改變光束相對材料表麵的傾(qing) 角β,改變β值就可實現從(cong) 正錐到零錐甚至倒錐的變化。當前常用的旋切頭模組集中在四光楔掃描頭、道威棱鏡掃描頭和平行平板掃描頭,他們(men) 的光學原理大同小異,通過光學器件使進入聚焦鏡的光束進行適當的平移和傾(qing) 斜,依靠高速電機的旋轉使光束繞光軸旋轉,如圖2所示。

圖2 不同錐度的孔的成形原理[2]

圖3為(wei) 四光楔掃描裝置光路圖,圖中左側(ce) 兩(liang) 個(ge) 大角度光楔可以實現入射光束的平移,改變二者間距可以調整加工孔錐度;右側(ce) 兩(liang) 個(ge) 小角度光楔組合實現人射光束的角度偏轉,使聚焦後的光斑偏離聚焦鏡光軸。工作時,四個(ge) 光楔依靠伺服電機同步旋轉,實現焦斑繞聚焦鏡光軸旋轉掃描去除該圓周上的材料,同時沿光軸方向微量進給,最終實現不同孔徑、錐度和深度的圓孔加工。為(wei) 了實現四個(ge) 光楔的同步旋轉和左側(ce) 兩(liang) 光楔的間距調整,該裝置一般采用複雜的鼠籠式結構。

圖3 四光楔掃描裝置係統[2]

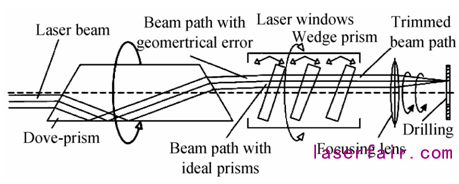

圖4為(wei) 道威棱鏡掃描係統光路圖,道威棱鏡安裝到一個(ge) 高速旋轉的空心力矩電機上,棱鏡旋轉一次可使激光旋轉掃描兩(liang) 次。準直後的激光東(dong) 經過前端的角度偏轉和橫向平移後進入道威棱鏡和調整光楔,最後通過聚焦鏡聚焦到工作平麵,實現環切掃描鑽孔。三個(ge) 光楔通過偏擺和旋轉補償(chang) 道威棱鏡的加工、裝配誤差,這種裝置可實現光斑2倍於(yu) 轉速的自轉,避免了光斑質量對孔質量的影響,但對道威棱鏡的加工準確度和裝配準確度要求很高,後續的三光楔補償(chang) 調整結構也相對複雜,對於(yu) 批量生產(chan) 的工程應用具有一定的局限性。

圖4 道威棱鏡旋轉掃描係統[2]

圖5為(wei) 平行平板掃描係統光路圖,把平行平板代替了四光楔模組中的平移光楔,將平行平板按照一個(ge) 固定角度傾(qing) 斜放置來產(chan) 生光束的平移,其最大優(you) 點是成本較低和使用壽較長, 缺點是加工不同錐度的錐孔時,需要調節平行平板的傾(qing) 角,必須將平行平板重新安裝,而且由於(yu) 加工時震動的存在,橫向位移的精度不易保證。

圖5 平行平板掃描係統[3]

旋切鑽孔技術在半導體(ti) 行業(ye) 的應用

01

探針卡(Probe card)

探針卡是晶圓測試中被測芯片和測試機之間的接口,主要應用於(yu) 芯片分片封裝前對芯片電學性能進行初步測量,並篩選出不良芯片後,再進行之後的封裝工程。它對前期測試的開發及後期量產(chan) 測試的良率保證都非常重要,是晶圓製造過程中對製造成本影響相當大的重要製程。

隨著芯片的設計越來越小,密度越來越大,這就要求探針卡越來越多的針數,相鄰針尖間距從(cong) 毫米及發展到幾十微米,導盤的孔徑和孔間距也必須相應的越來越小,同時矩形和不規則形狀的孔也是一種趨勢。當前國內(nei) 應用最廣泛的探針卡是懸臂梁方式的環氧探針卡,高端器件用的芯片測試仍采用進口的垂直探針卡。

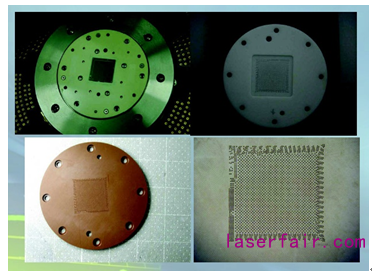

圖6 探針導向板的上蓋(UD)和下蓋(LD)

圖6為(wei) 垂直式探針卡導向板的上蓋(UD)和下蓋(LD)。探針導向板微孔參數分別由芯片設計的測試點設置、所用的探針直徑而定,一般而言,加工孔徑20-200μm,孔間距40-200μm,厚度0.1-1mm,孔型孔壁要求垂直,位置精度高。導向板材質多為(wei) 陶瓷和氮化矽(Si3N4),氮化矽被越來越多的應用於(yu) 新一代探針卡,但氮化矽極高的硬度使得它無法像傳(chuan) 統可加工陶瓷一樣采用機械加工,而常規的激光打孔方式也無法滿足要求。

而激光旋切鑽孔技術則很好的解決(jue) 了上述問題,既不受材料限製,又可加工高深徑比的無錐度孔。英諾激光利用自主開發的激光旋切鑽孔技術對探針卡微孔加工做了大量研究與(yu) 實驗,當前可實現最小孔徑25μm,深徑比≧10:1,最大厚度達1mm的加工能力,圖7和圖8為(wei) 英諾激光在Si3N4材料所鑽微孔的顯微照片。除圓孔外,還可加工某些探針卡需求的方孔,最小尺寸可達35×35μm,R角≦6μm,並且無錐度。圖9為(wei) 50×50μm的方形孔,R角約6μm。

圖7 孔徑45μm顯微照片

圖8 側(ce) 壁SEM照片

圖9 探針卡50×50μm方形孔

02立針(Bonding wedges)

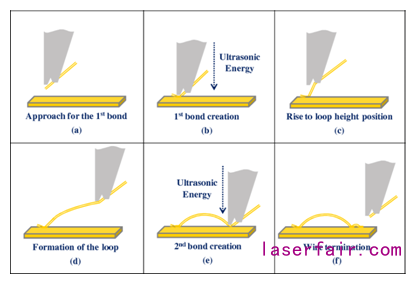

在半導體(ti) 封裝產(chan) 業(ye) 中有一段製程為(wei) 打線接合(Wire bonding),利用線徑15-50μm的金屬線材將芯片(chip)及導線架(lead frame)連接起來的技術,使微小的芯片得以與(yu) 外麵的電路做溝通,而不需要增加太多的麵積。而接合方式又分為(wei) 楔形接合和球形接合,立針則主要用於(yu) 楔形接合,可讓線材穿過其中,類似縫紉機中的針,線材穿過位在打線機台上的針嘴,穿出針嘴的線材在芯片端經過下壓完成第一焊點後,線材就會(hui) 與(yu) 芯片上的基板連結,機器手臂上升將線引出針嘴,再將線材移往第二焊點,一邊下壓一邊截斷線材,完成一個(ge) 循環,緊接著再繼續下一打線接合的循環,如圖10所示。

圖10 楔形接合過程[4]

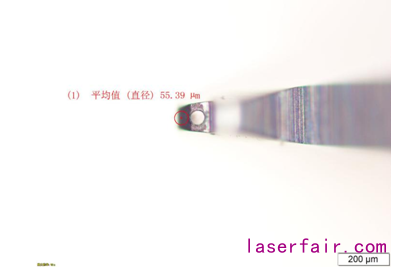

立針材質一般有鎢鋼、鈦合金、陶瓷等,圖11為(wei) 立針針尖典型形貌,圖中標紅位置為(wei) 一個(ge) 孔徑約50μm的微孔,當前其加工方式多為(wei) 電火花,但電火花加工存在效率低,側(ce) 壁易產(chan) 生重鑄層等不足,但采用激光旋切鑽孔技術搭配超快激光器則可避免上述問題,圖12為(wei) 英諾激光使用激光旋切鑽孔技術加工的針尖處微孔。

圖11 立針針尖典型形貌[5]

圖12 激光旋切鑽孔技術製得立針針尖微孔

總結

激光旋切鑽孔技術有著加工孔徑小、深徑比大、錐度可調、側(ce) 壁質量好等優(you) 勢,雖然該技術原理簡單,但其旋切頭結構往往較複雜,對運動控製要求較高,所以有一定的技術門檻,並且因成本較高也限製了其廣泛應用。近幾年隨著芯片製程由7nm向5nm發展以及5G時代的來臨(lin) ,半導體(ti) 行業(ye) 對所用器件體(ti) 積越來越小的訴求是可以預見的,激光旋切鑽孔技術作為(wei) 先進的製孔方式,與(yu) 機械加工和電火花加工相比優(you) 勢明顯,將有助於(yu) 半導體(ti) 行業(ye) 的發展。

參考文獻:

[1] Friedel S , Stolberg K . Femtosecond Laser Micro Milling Using Special Trepanning Optics[J]. Laser Technik Journal, 2017, 14(2):24-27.

[2] 趙華龍, 周仁魁, 趙衛,等. 飛秒激光倒錐微孔加工的反射式掃描裝置設計[J]. 光子學報, 2014, 043(009):98-103.

[3] 於(yu) 洵, 張曉, 程光華. 激光微孔加工中調節孔錐度的算法研究[J]. 激光與(yu) 紅外, 2012, 42(003):263-267.

[4] https://images.app.goo.gl/dqRaMy4CZRZnJhmdA

[5] https://www.dgzhouyu.com/

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們