導讀:來自瑞士聯邦材料科學與(yu) 技術研究所的研究人會(hui) 員開發了一種激光焊接過程中的人工智能監控技術:X射線視覺和竊聽技術來確保焊接質量,同時該技術還可以適用SLM的增材打印過程中。

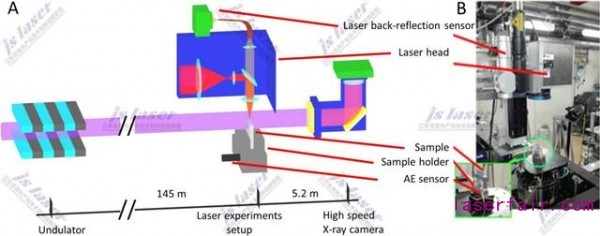

(A)激光焊接時采用原位X射線照相的實驗裝置示意圖,(B) 激光焊接工作站的照片

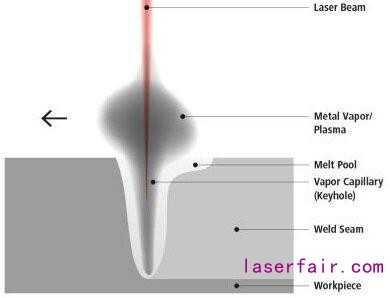

激光焊接金屬板材時形成匙孔效應的示意圖

激光焊接是一種非常適合用來連接金屬和熱塑(性)塑料的工藝。激光焊接已經成為(wei) 高度自動化製造工藝中的最優(you) 連接工藝。例如,在汽車製造工業(ye) 中就是如此。由於(yu) 激光在運行的過程中實際上是不存在磨損的,是一種快速和高精度的製造工藝。但直到現在,焊接的焊縫的質量隻能回顧性地記錄,要麽(me) 通過X射線、磁分析的辦法或者將試樣進行解剖分析。如果能夠實現對焊接質量的實時在線監控的話將是非常有優(you) 勢的。

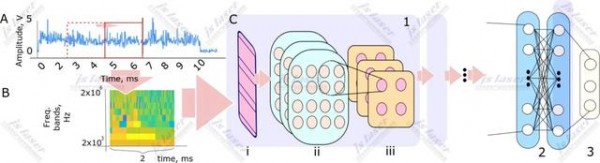

(A)在工藝過程中獲得LBR信號的一個(ge) 例子; (B)從(cong) LBR信後中得到的小波頻譜圖 的構建

在傳(chuan) 導焊接的過程中隻有材料的表麵發生熔化,而在深熔焊接的過程中激光束非常迅速的穿過材料表麵並進入到材料內(nei) 部而產(chan) 生一個(ge) 薄的充滿金屬蒸汽和氣體(ti) 的孔洞,這一孔洞稱之為(wei) “匙孔”。如果匙孔的深度變得比較深的話,金屬蒸汽的蒸汽壓就會(hui) 下降,而熔融金屬的表麵張力就會(hui) 增加。匙孔就會(hui) 變得不穩定從(cong) 而最終發生塌陷,從(cong) 而在焊縫中形成氣孔,這是在激光焊接的時候所不希望存在的現象。因此,在激光焊接的過程中,在匙孔變得不穩定的時候能夠馬上探測到的話,這對激光焊接的質量是至關(guan) 重要的。這一探測技術直到今天的話不能充分的控製。這一解決(jue) 辦法隻能是從(cong) 匙孔的頂部利用光學的辦法來解決(jue) 。

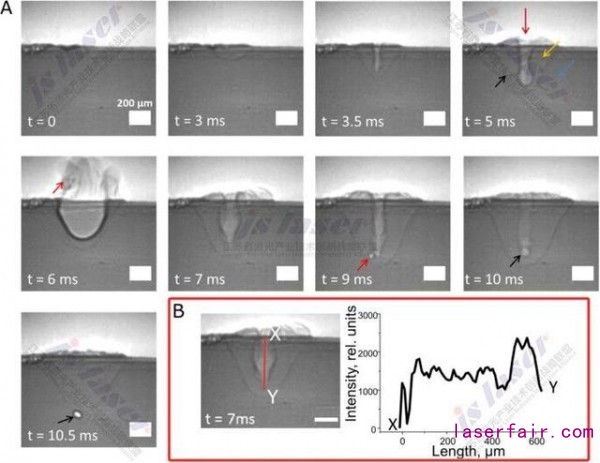

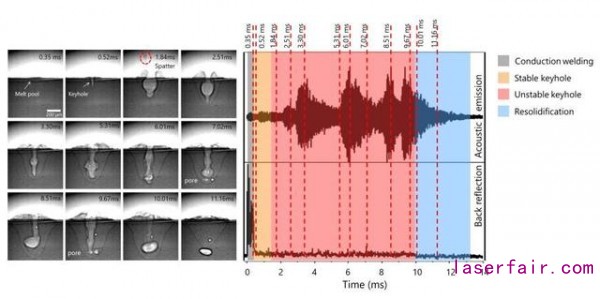

(A)鋁合金樣品在單脈衝(chong) 激光為(wei) 10ms,功率為(wei) 1kW的時候得到的典型的X射線圖像;(B)通道的匙孔像素強度分布,較亮的像素同低密度區域相對應

來自瑞士聯邦材料科學與(yu) 技術實驗室 的研究小組,在Kilian Wasmer的領導下,成功的實現了精確的探測和記錄采用激光進行深熔焊接的時候匙孔產(chan) 生不穩定的時刻。為(wei) 了實現這一點,他們(men) 使用的是一個(ge) 價(jia) 格不算貴的聲學探測器在一邊進行探測,而在另外一邊來測量從(cong) 激光焊接的金屬表麵的發射情況。組合起來的數據在人工智能(卷積神經網絡(Convolutional Neural Networks, CNN))的幫助下在僅(jin) 僅(jin) 隻有70毫秒(1毫秒為(wei) 千分之一秒)的時間內(nei) 進行數據分析。這就實現了激光焊接過程中對質量的在線監控。

激光焊接時激光衝(chong) 擊到鋁合金板材時的X射線影像,在歐洲同步加速器中獲得的數據(法國格勒諾布爾),時間跨度為(wei) 14毫秒

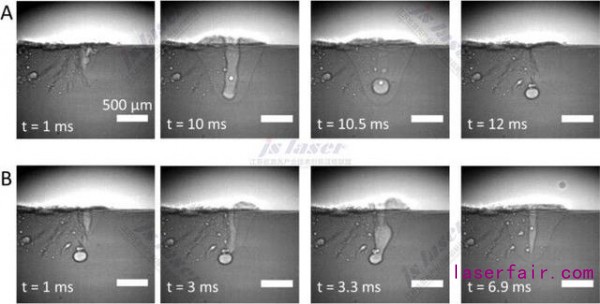

氣孔形成的X射線影像 (A)及其采用後續的激光脈衝(chong) 進行移除(B),顯示的是兩(liang) 個(ge) 連續的激光脈衝(chong) 的作用過程

歐洲同步加速輻射X射線源的證據

項目研究人員利用位於(yu) 歐洲同步加速器(法國格勒諾布爾)的設備驗證了他們(men) 提出的監控手段的精確性。通過激光,他們(men) 在鋁板上利用匙孔進行熔化,與(yu) 此同時采用硬X射線進行同步掃描。整個(ge) 實驗過程,不超過百分之一秒,采用高速X射線相機進行全程記錄。結果是,焊接過程中的每個(ge) 單獨的過程可以在超過90%可信度的前提下進行正確的識別。

一旦激光轟擊金屬時,焊接的第一階段,熱傳(chuan) 導就會(hui) 發生,此時隻有表麵開始熔化。緊接著,一個(ge) 穩定的匙孔開始形成,此時搖擺(處於(yu) 穩定狀態的匙孔)開始長時間的暴漏在焊接過程中。有時匙孔會(hui) 吐出液態金屬,同火山噴發有點相類似(類似爆胎)。如果匙孔倒塌在一個(ge) 不可控的狀態下發生,就會(hui) 形成氣孔。所有這些階段就都可以在項目團隊的實驗中給予實時的監控和探測到。

在有的實驗中,研究人員成功的創造出焊縫中的氣孔並將氣孔采用一個(ge) 二次脈衝(chong) 激光進行閉合。氣孔形成的探測成功率大約在87%的樣子,可以成功的排除高到73%的氣孔。這一辦法的錯誤的糾正對於(yu) 激光焊接單元來說時非常有意義(yi) 的。直到今天,現有的焊縫中的氣孔隻能在焊接完成的時候才能準確的探測到。通過采用當前報道的技術,氣孔的位置在焊接過程中就可以確定。激光焊接之後的過程可以在激光焊接後直接進行,而不再同以前一樣要先進行氣孔等缺陷的檢測。

增材製造過程中的質量監測

研究團隊開發的監控技術不僅(jin) 僅(jin) 可以用於(yu) 激光焊接過程中的監測,同時也適用於(yu) 3D打印金屬部件的質量監控。在粉末床3D打印的過程中,這是一種比較常見的金屬3D打印工藝,激光束掃描經過一層粉末,然後粉末同下層的基材結合形成焊縫,這一過程同焊接比較類似。如果出現氣孔的話,激光就會(hui) 直接掃描到有缺陷的區域而形成二次熔化,從(cong) 而移走氣孔。然而,這一過程的實施隻有借助實時監控才能實現,因為(wei) 任何一個(ge) 氣孔的形成都需要在進行下一步的激光加工的時候將其剔除掉。

這一在線監控的有點在於(yu) 我們(men) 所使用的聲學和光學傳(chuan) 感器的價(jia) 格均比較便宜並且魯棒性比較好,而且容易安裝在現有的工業(ye) 裝備中。這一在線監測的人工智能的處理速度也非常迅速,而且處理成本也不高。同時數據的處理可以好幾個(ge) 任務同時進行。這樣的處理過程在遊戲中是存在的,而且價(jia) 格也比較適中。因此,這一快速的探測技術在PC機上很容易實現。

文章來源:Empa Giulio Masinelli et al. Adaptive Laser Welding Control: A Reinforcement Learning Approach, IEEE Access (2020). DOI: 10.1109/ACCESS.2020.2998052

Shevchik, S., Le-Quang, T., Meylan, B. et al. Supervised deep learning for real-time quality monitoring of laser welding with X-ray radiographic guidance. Sci Rep 10, 3389 (2020). https://doi.org/10.1038/s41598-020-60294-x

Swiss Federal Laboratories for Materials Science and Technology

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們