玻璃與(yu) 塑料的粘合對於(yu) 生產(chan) 功能性部件而言非常重要,因為(wei) 這些部件需要高透明度和高造型靈活性。典型應用包括室內(nei) 和室外照明,通過精確的激光成型實現創新的玻璃塑料組合本文翻譯自KUNSTSTOFFEINTERNATIONAL雜誌作者:Nam-PhongNguyen,JanSchabel例如:汽車前照燈(圖1)和觸摸操作元件(如顯示屏裏的觸摸操作元件)。玻璃的成型能力有限,而塑料對熱和刮擦敏感,隻能適應較低的使用溫度和溫度循環。缺點限製了這兩(liang) 種材料的應用,而這些限製可以通過結合這兩(liang) 種材料的特定優(you) 勢來克服。

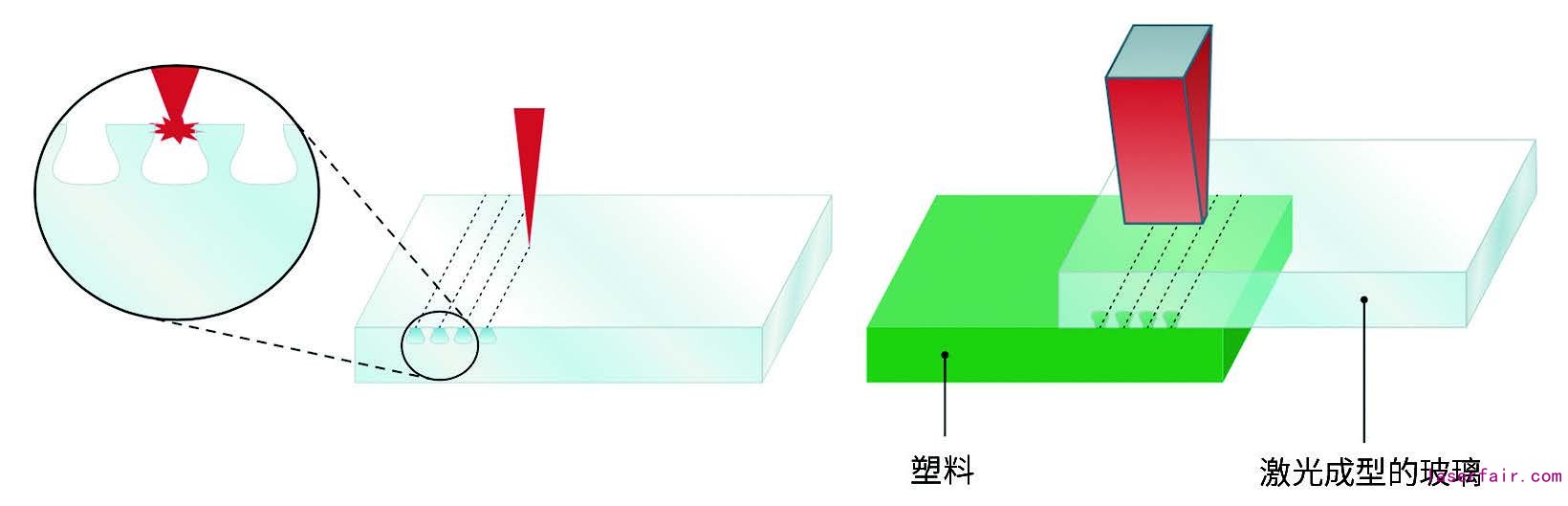

通過二氧化碳激光輻射對玻璃樣品進行激光成型:將微結構以1mm的間距引入厚度為(wei) 3mm的玻璃基板。這一點通過掃描係統實現,該掃描 係統可將激光束多次高速引導至玻璃基板上。受激光束撞擊時,材料蒸發。燒蝕的顆粒可以被看作黃色火焰 ©Fraunhofer ILT

玻璃一般通過粘合劑或粘合促進劑與(yu) 塑料相結合,但前提是材料是相容的,並且熱膨脹係數不會(hui) 在高溫下導致嚴(yan) 重的機械應力問題。由於(yu) 大多數玻璃不易潤濕,因此即使使用增粘劑,材料組合的數量也有限。它需要特殊的零件設計和複雜的工藝技術。而且,粘合劑的耐老化性也有限。

在德國北萊因-威斯特伐利亞(ya) 州的HyTraM研究項目中,三個(ge) 行業(ye) 合作夥(huo) 伴共同開發了一種混合製造工藝,可通過精確的激光束在玻璃和塑料之間建立混合連接。該工藝不使用助劑,因此不受上述限製。該兩(liang) 步法工藝首先將微米和納米級結構引入玻璃,然後通過銩光纖激光器加熱塑料使熔體(ti) 滲入型腔,從(cong) 而在兩(liang) 種材料之間建立連接。基於(yu) 激光的加工技術的優(you) 勢是無接觸和精確的能量導入、結構幾何的高度靈活性以及高度自動化。

玻璃材料的激光成型

通過按規定的入射角構建樣品,在玻璃中產(chan) 生凹槽。兩(liang) 種不同的激光源均可用於(yu) 該工序。利用二氧化碳激光器,掃描係統可將激光束高速引導至玻璃樣品上(標題圖)。憑借檢流計掃描鏡,這裏的速度可以達到每秒數米。每次激光脈衝(chong) 都會(hui) 燒蝕材料。成型深度和密度可以通過行程量和掃描速度靈活調整。為(wei) 了增加粘合強度,還可在玻璃樣品上引入多種結構。該工藝的優(you) 點是加工時間短,僅(jin) 需要數秒。但是,需要注意的是,玻璃樣品在成型過程中會(hui) 變熱。如果結構密度過高,熱應力會(hui) 導致部件破裂。

圖1 玻璃塑料混合粘接結合了兩(liang) 種材料的特定優(you) 勢。以典型應用汽車前照燈燈為(wei) 例,它需要高透 明度和造型靈活性 ©Hella

利用超短脈衝(chong) (USP)激光源可以避開這些弊端。激光束的強聚焦和15ps(15*10–12s)的短脈衝(chong) 時間會(hui) 產(chan) 生>10W/cm²的局部高強度峰值,它們(men) 會(hui) 立即燒蝕材料。由於(yu) 脈衝(chong) 持續時間和材料升華時間短,幾乎察覺不到部件的加熱,因此該技術俗稱“冷燒蝕”。它能夠避免鑽孔處出現微裂紋和剝落,並使鑽孔壁獲得均勻的粗糙度,因此可以實現幾乎無損的工件加工。

圖2 基於(yu) 激光的玻璃塑料粘合製造分兩(liang) 道工序——左:激光成型,右:激光連接(來源:ILT, 圖:©Hanser)

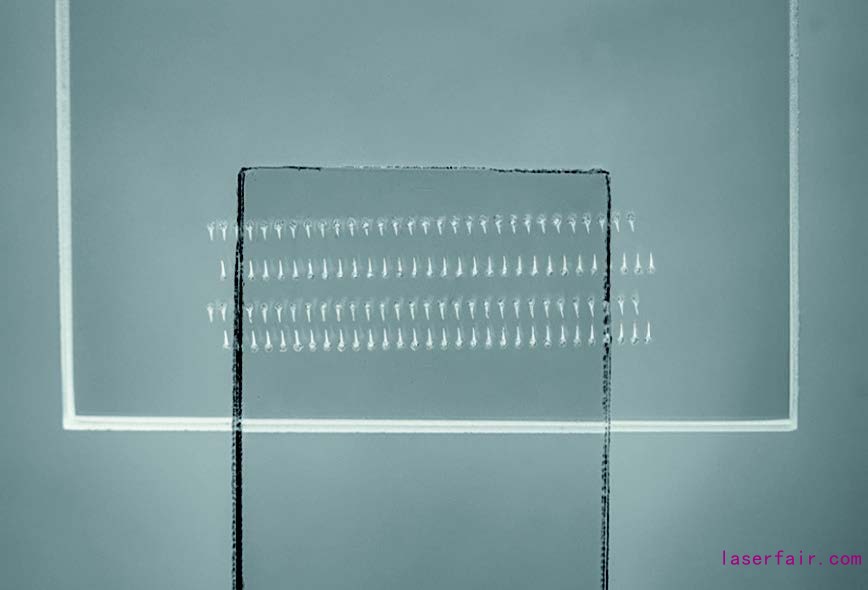

USP成型的另一個(ge) 優(you) 點是工藝的高精度。每一次照射都會(hui) 燒蝕1μm層厚,因此幾乎可以在玻璃上生成任意結構。該工藝在項目過程中經過了改進,可提供極高的可重複性,而可重複性對於(yu) 塑料玻璃的牢固粘合來說非常關(guan) 鍵。由於(yu) 激光脈衝(chong) 的燒蝕率低,因此與(yu) 二氧化碳激光成型相比,其加工時間明顯更長,達到了20-30s左右。

利用新的激光波長進行連接

銩光纖激光器被用於(yu) 後續的連接。該激光器的發射波長為(wei) 1940nm,發射的激光束在大多數工程聚合物的自然吸收範圍內(nei) 。這種激光器通常用於(yu) 透明塑料的透射焊接,因為(wei) 它可以在不添加吸收促進劑(例如:炭黑)的情況下熔化塑料。其應用一般包括醫療和生物部件,如微流控芯片。在氣動卡盤中,塑料被夾在結構化玻璃樣品的下方,然後它們(men) 在高壓下被壓在一起。激光束穿透玻璃樣品並使塑料大麵積熔化(圖2)。施加的粘合壓力使塑料熔體(ti) 流入微結構和納塑料的固化帶來牢固的連接(圖3)。憑借這些結構,僅(jin) 通過熔融的塑料及其表麵的潤濕即可產(chan) 生高粘附力。該結構以及因此形成的互鎖能夠產(chan) 生剛性連接。這種方法不需要諸如粘合促進劑或粘合劑等其他材料。除了透明塑料外,還可以加入其他所需的顏色組合,從(cong) 而為(wei) 設計師提供了更大的設計自由度。

影響粘接強度的因素

接頭的機械強度不僅(jin) 取決(jue) 於(yu) 塑料的機械性能,而且還取決(jue) 於(yu) 結構的密度和方向。結構密度和方向越大,產(chan) 生的互鎖點越多,粘接強度也更高。但是,餘(yu) 料密度也降低了,而這將再次削弱結構。

圖3 接合後的玻璃塑料混合結構:成型玻璃樣 品(上)與(yu) 聚碳酸酯平麵樣品(下)形成了 牢固的連接。塑料微結構區域(中)10 mm x 20 mm的範圍被照射。由於(yu) 兩(liang) 個(ge) 粘接的部件 具有高透明度,因此肉眼幾乎看不到熔融區域 ©Fraunhofer ILT

強度還取決(jue) 於(yu) 結構的方向。通過以相對於(yu) 入射角的工作角度加工玻璃材料,它能夠在玻璃中產(chan) 生凹槽(圖4)。由於(yu) 塑料熔體(ti) 的粘度很高,因此熔體(ti) 流動可通過直徑約500μm的孔狀幾何結構來實現。如果凹槽沿相反的方向對齊,那麽(me) 當塑料玻璃粘接處於(yu) 負載狀態時,它將導致抗剪力和抗拉力。

結語

與(yu) 其他接合工藝相比,基於(yu) 激光的兩(liang) 步法玻璃塑料連接簡化了工藝流程,直接連接減輕了重量並開辟了新的設計可能。在玻璃中產(chan) 生微結構實現了兩(liang) 種材料的互鎖連接。微結構的方向可以靈活調整來滿足部件的載荷要求,從(cong) 而獲得最佳強度。盡管二氧化碳激光器可用於(yu) 快速加工,但如果需要高粘接強度,超短脈衝(chong) 激光源將更為(wei) 適合,因為(wei) 它能夠進行精確的燒蝕。

圖4 微結構的顯微圖(俯視圖):玻璃是通過USP激光 束逐層燒蝕的。與(yu) 二氧化碳激光束加工相比,高精度燒蝕可以生成幾乎沒有任何損壞的結構 ©Fraunhofer ILT

未來,演示部件將被生產(chan) 出來以說明新工藝在工業(ye) 環境中的適用性。為(wei) 了確定該工藝,還需進一步提高激光成型過程中的燒蝕率。此外,還需模擬樣品和演示件的包覆成型,包括微結構的填充。目前,通過Cadmould已可進行微觀仿真,但如果要在工業(ye) 環境中使用,則應在項目範圍內(nei) 進一步提高預測精度。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們