激光切割機的加工效果其實是非常的好的,所以大家可以放心的使用激光切割機進行加工工作,不過在激光切割機使用一段時間之後,很多因素都會(hui) 造成激光切割機的加工精度出現一定的下降,那麽(me) 關(guan) 於(yu) 激光切割機的加工精度誤差你都知道嗎?

激光切割機的加工精度是目前行業(ye) 內(nei) 用於(yu) 衡量機床質量高低的主要標準參數,在設備銷售環節中銷售人員會(hui) 對產(chan) 品的加工性能有具體(ti) 描述,其中激光切割機床的加工精度多在0.5MM的誤差範圍,當然也有少數廠家提供加工精度可達到0.3MM誤差的高精密激光切割機床,但總體(ti) 來說切割精度仍然存在一定誤差範圍,也就是我們(men) 所謂的加工尺度公差。

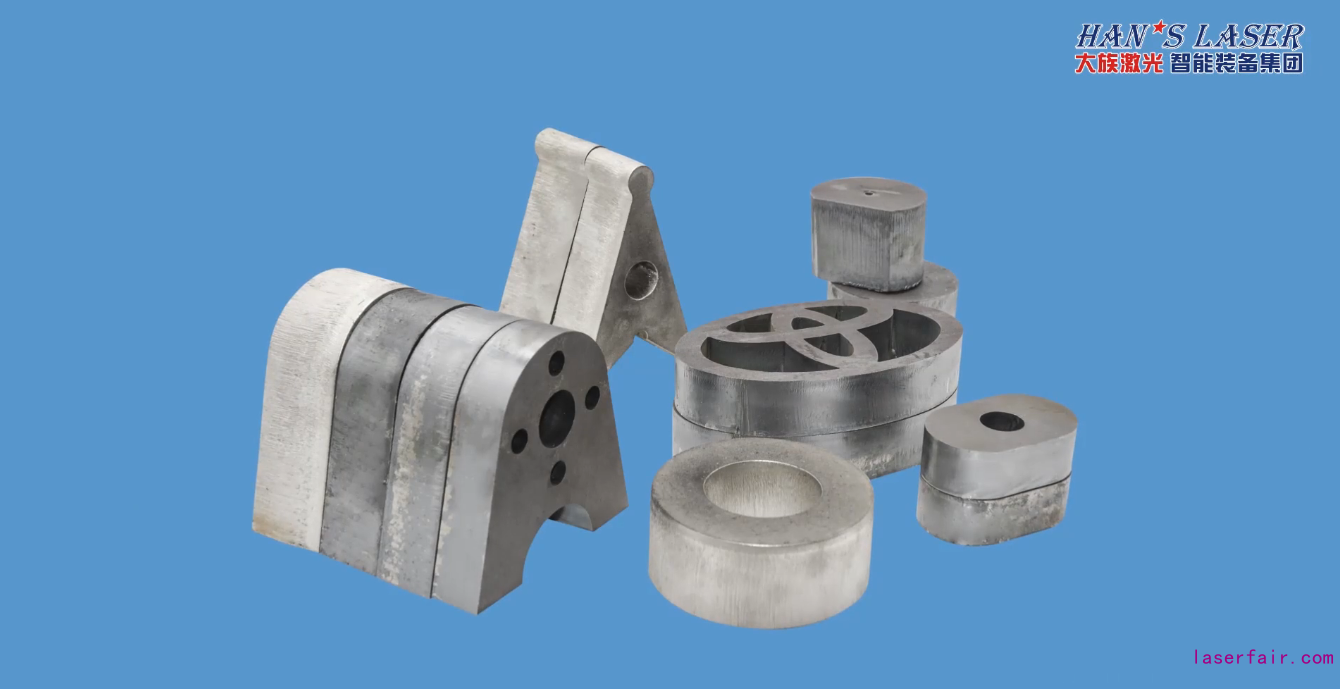

激光切割機的加工是基於(yu) 企業(ye) 切割圖紙的設計,而一般的零件切割圖紙尺寸上都有標注明確的公差區域和取值,考慮到切割件公差帶的位置不可能一致,在實際切割過程中可能要通過多種工藝手段消除上述公差區域。

在激光切割機加工程序編製中,如果方法、技巧使用得當,對保證和提高數控機床的加工精度有重要的意義(yi) 。零件的許多尺寸標注有公差,且公差帶的位置不可能一致,而數控程序一般按零件輪廓編製,即按零件的基本尺寸編製,忽略了公差帶位置的影響。這樣,即使數控機床的精度很高,加工出的零件也有可能不符合其尺寸公差要求。

在處理方式和方法上,可以首先考慮采用半徑補償(chang) 的方式彌補切割公差影響,此類辦法對於(yu) 實際切割操作相對簡單,其具體(ti) 思路是仍然按照基礎尺寸來在激光切割機控製係統上編程執行,即仍然按零件基本尺寸計算和編程,使用同一車刀加工各處外圓,而在加工不同公差帶位置的尺寸時,采用不同的刀具半徑補償(chang) 值。用這種方法,要先知道刀尖圓弧半徑(此零件加工軌跡與(yu) X軸、Z軸平行,可不必知道刀尖圓弧半徑),所以使用不便,且隻能適用於(yu) 部分數控係統。

上述工藝處理方式可能在後期的切割操作中相對複雜,如果能在切割前期根據圖紙要求適當修改切割件的尺寸,以消除公差區域影響也是可行的,其具體(ti) 思路為(wei) 改變基本尺寸和公差帶位置;執行方麵即在保證零件極限尺寸不變的前提下,調整基本尺寸和公差帶位置。

一般按對稱公差帶調整,調整後的基本尺寸及公差。編程時按調整後的基本尺寸進行,這樣在精加工時用同一把車刀,相同的刀補值(本例加工軌跡與(yu) X軸、Z軸平行,可不刀補),就可保證加工精度。當然,如果零件最終還要精加工(如精磨),為(wei) 保證磨削餘(yu) 量充裕,也可將基本尺寸稍稍加大(此時,公差帶就不對稱)。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們