驅動電機是新能源汽車的核心部件之一。為(wei) 了實現更高的電機效率,目前新能源車驅動電機的設計多傾(qing) 向於(yu) 使用一種扁線來替代傳(chuan) 統圓線充當繞組。這種硬質不易彎曲的銅線,因“U”型外觀而被稱為(wei) “發卡”(Hairpin)。

■圖片來源:相幹公司

在組裝過程中,首先會(hui) 將各個(ge) 銅製發卡繞組裝載到定子槽中。然後,將相鄰銅製發卡繞組的末端焊接在一起,實現電路連接。在焊接完整個(ge) 電機後,像傳(chuan) 統電機的繞組一樣,所有發卡將形成一條較長的絞合導線。

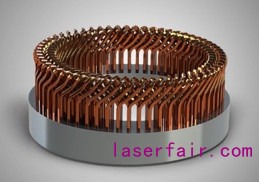

■銅製發卡繞組

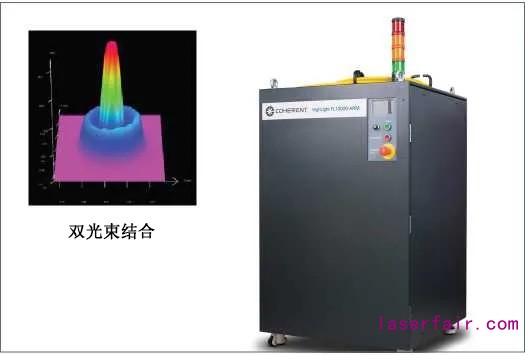

對於(yu) 汽車應用而言,能夠實現極少焊接飛濺和良好電接觸的穩定工藝窗口至關(guan) 重要。在這裏,相幹公司使用了能夠獨立控製環形光束功率和中心光束功率的HighLight FL-ARM可調節環形光斑模式光纖激光器。

■HighLight FL-ARM可調節環形光斑模式光纖激光器

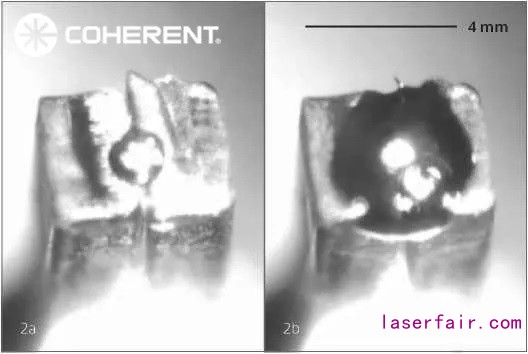

激光聚焦在兩(liang) 個(ge) 相鄰的銅線上。在這種情況下,光束無需振蕩或“擺動”。兩(liang) 條光束可同時開啟。銅的溫度越低,能夠吸收的激光就越少。因此,最初隻有中心點區域的銅才能熔化(即使中心光束和環形光束的功率相同,但較小中心光束的功率密度要高得多)(圖2a)。初始熔池形成後,周圍材料的溫度升高,環形光束的功率也因此被更強烈地吸收(圖2b)。

■高速攝像機:中心光束的吸收情況和環形光束的吸收情況(圖片來源:相幹公司)

通過使用可調節環形光斑模式光纖激光器,從(cong) 而實現了對熔池狀態的精準控製,減少焊接中的飛濺和氣孔,有效提高了焊接質量。同時也避免了變形和縮短了焊接時間,真正實現了完美的焊接。

我們(men) 開發的激光工藝能夠在0.1秒左右的時間完成焊接,遠低於(yu) 常規要求的時間範圍。經高速成像驗證,與(yu) 普通單點激光器相比,HighLight FL-ARM激光器在焊接銅時產(chan) 生的飛濺極少。電導率測試顯示,最終形成的焊縫滿足要求。

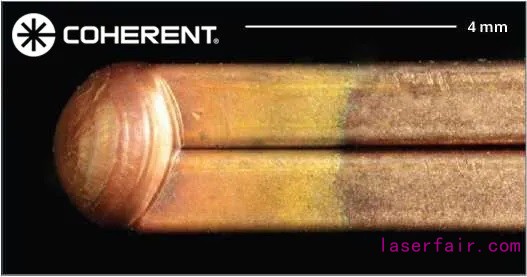

■焊接後的銅製發卡繞組

與(yu) 傳(chuan) 統光纖激光器焊接方法不同的是,HighLight FL-ARM可調節環形光斑模式光纖激光器在焊接銅製發卡時具有顯著優(you) 勢:如高速焊接,加工效率高;熱影響區域小,母材變形小;焊接強度高,成品質量優(you) 異;焊縫小,成品外觀好。

時間就是金錢,無論是生產(chan) 、檢查部件所用的時間,還是返工耗費的時間,都意味著高昂成本。因此,需要能夠實現精確和高速加工的激光器和子係統,確保一次性、迅速地完成加工任務,並且極大程度地提高產(chan) 量並降低成本。視覺定位係統能精準控製聚焦激光光束和銅質發卡繞組的位置,提高成品率。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們