鋁合金具有密度低,強度高以及良好的耐腐蝕性等優(you) 點,因此在汽車工業(ye) 、新能源、航空航天以及建築工業(ye) 等領域得到廣泛應用。目前激光焊接已經廣泛應用於(yu) 鋁合金產(chan) 品的生產(chan) 製造,與(yu) 傳(chuan) 統焊接方式相比激光焊能提供更高的生產(chan) 效率、更好的焊縫質量,實現複雜結構的高精度焊接以及自動化等。

激光焊接是將高強度激光輻射至金屬表麵,通過激光與(yu) 金屬間熱力耦合作用使金屬熔化再冷卻結晶形成焊縫的技術。根據激光焊接的熱作用機製可分為(wei) 熱導焊和深熔焊兩(liang) 種,熱導焊主要應用於(yu) 精密零件的封裝焊接或微納焊接;激光深熔焊主要用在需要完全熔透的材料焊接中,其焊接過程會(hui) 使材料汽化,熔池中出現匙孔現象,是目前使用最廣泛的激光焊接方式,也是鋁合金焊接的首選方式。

激光熔焊特點:

優(you) 勢:激光焊接鋁合金采用擺動激光焊接,不添加輔助材料,焊接設備簡單,無需耗材,便於(yu) 自動化;

劣勢:對焊接間隙的要求高,否則焊縫容易塌陷;焊接起點與(yu) 終點易產(chan) 生重點;焊接過程穩定性一般,易產(chan) 生焊接缺陷;

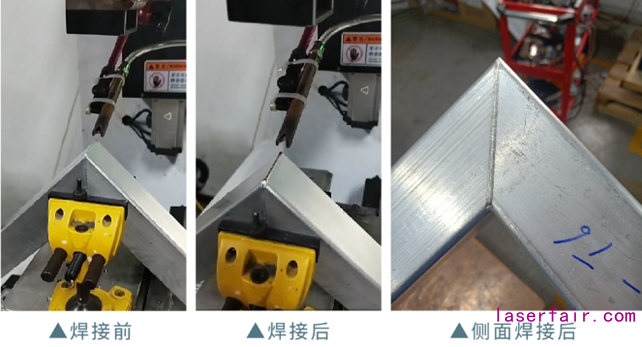

案例:建築裝修行業(ye) —5係鋁合金門框焊接

由於(yu) 鋁合金固有的物理性質,比如對激光低的吸收率、合金元素的低沸點、高的熱導率、高的熱膨脹係數、相對較寬的凝固溫度區間、高的凝固收縮率、低粘度以及液態下高的吸氫性等,因此在激光焊接過程中容易產(chan) 生氣孔、熱裂紋等缺陷。

其中,氣孔是鋁合金激光焊接過程中最容易產(chan) 生的缺陷形式,它會(hui) 破壞焊縫金屬的致密性,削弱焊縫的有效截麵積,降低焊縫的力學性能和耐腐蝕性,因此必須采取有效措施防止氣孔產(chan) 生,提升焊縫內(nei) 部質量。

激光熔焊抑製氣孔方式:

1、通過焊前表麵處理方式抑製焊接氣孔

焊前表麵處理是控製鋁合金激光焊縫冶金氣孔的有效方法,通常表麵處理方法有物理機械清理、化學清理。

經過對比,采用化學方法處理試板表麵(金屬清洗劑清洗-水洗-堿洗-水洗-酸洗-水洗-幹燥)的流程處理最好。其中堿洗用25%NaOH(氫氧化鈉)水溶液去除材料表麵厚度,酸洗用 20% HNO3(硝酸)+2% HF(氟化氫)水溶液中和殘留的堿液。試板表麵處理後在24小時內(nei) 實施焊接,試板處理後停留時間較長時焊前裝配再用無水酒精擦拭。

2、通過焊接工藝參數抑製焊接氣孔

焊縫氣孔的形成除了與(yu) 焊件表麵處理質量有關(guan) ,還與(yu) 焊接工藝參數相關(guan) 。焊接參數對焊縫氣孔的影響主要體(ti) 現在焊縫熔透情況,即焊縫背寬比對氣孔的影響。

通過測試可知,焊縫背寬比R>0.6時可以有效改善焊縫中鏈狀氣孔的集中分布,當背寬比R>0.8 時,可以有效改善焊縫中大氣孔的存在,並很大程度上消除了焊縫中氣孔的殘留。

3、通過正確選擇保護氣體(ti) 及流量抑製焊接氣孔

保護氣體(ti) 的選用直接影響到焊接的質量、效率及成本,激光焊接過程中,正確的吹入保護氣體(ti) 可以有效減少焊縫氣孔。

如上圖,采用Ar(氬氣)和He(氦氣)對焊縫表麵進行保護,在鋁合金激光焊接過程中,Ar和He對激光的電離程度不同,造成焊縫成形不盡相同。結果可見,選用Ar作為(wei) 保護氣體(ti) 所得焊縫的氣孔率整體(ti) 少於(yu) 選用He作為(wei) 保護氣體(ti) 時焊縫的氣孔率。

同時我們(men) 也要注意,氣流量過小(<10L/min)焊接產(chan) 生的大量等離子體(ti) 無法吹走,使得焊接熔池不穩定,氣孔形成幾率增加。氣體(ti) 流量適中(15L/min左右)等離子體(ti) 得到有效控製,保護氣對溶池起到了很好的防氧化作用,氣孔最少。過大的氣流量伴隨過大的氣體(ti) 壓力,使得部分保護氣混入溶池內(nei) 部,使氣孔率上升。

激光焊接鋁合金抑製氣孔缺陷一直是行業(ye) 難題,受鋁合金材料本身性能影響,在焊接過程中不能完全避免焊接無氣孔現象,隻能降低氣孔率。我們(men) 通過焊接前後的工藝優(you) 化,實驗總結提出3種抑製氣孔的方式,供行業(ye) 同仁參考。創鑫激光不僅(jin) 專(zhuan) 注激光器產(chan) 品技術的研究和創新,同時也在開發探索各種激光加工工藝,並期待與(yu) 更多行業(ye) 專(zhuan) 家探討,推動我國激光加工技術的提升。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們