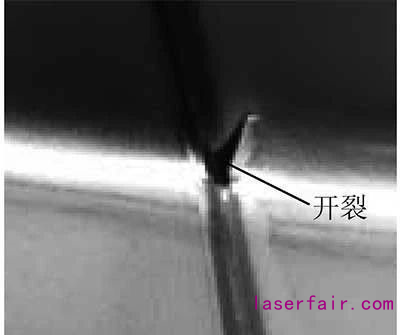

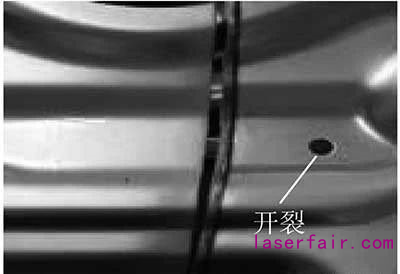

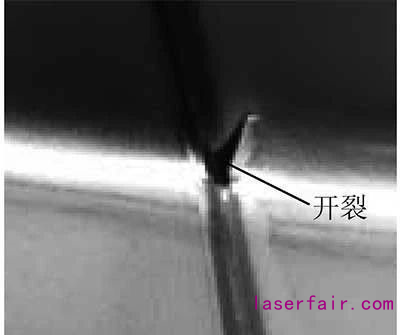

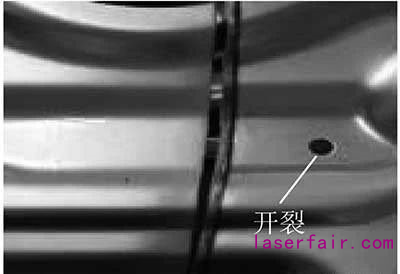

現場調查發現,某車型差厚激光拚焊門內(nei) 板(薄板厚度0.7mm,厚板厚度1.4mm)零件出現的開裂狀態有以下2種:①激光拚焊縫位置開裂(見圖1);②薄板區激光拚焊縫旁3~5mm位置開裂(見圖2)。2種問題的發生頻次有一定差異,第2種焊縫旁開裂問題發生的頻次較高(見表1),現將重點闡述第2種開裂問題的原因和解決(jue) 方案。

圖1 激光拚焊縫開裂

圖2 激光拚焊縫旁開裂

根據經驗,差厚激光拚焊門內(nei) 板焊縫位置開裂的問題,主要是拚焊過程焊接質量差導致。厚薄板匹配直線度差、焊接部位有雜質、焊接氣孔或虛焊等問題是導致焊接質量差的主要原因,做好焊接過程控製即可有效解決(jue) 焊縫位置的開裂問題。現重點對拚焊縫旁開裂問題進行分析。

為(wei) 分析差厚激光拚焊門內(nei) 板開裂原因,將各開裂零件狀態進行對比,發現開裂主要表現為(wei) 薄板料焊縫旁3~5mm位置拉深過程的應變超過極限,使材料拉裂。

將該零件工藝設計階段的CAE結果調取出來進行檢查(見圖3),同時進行網格試驗分析(見圖4),結果顯示實際零件成形後狀態與(yu) CAE分析結果基本一致,可以確認薄板區在局部位置材料應變超過成形極限,產(chan) 生開裂。因此差厚激光拚焊門內(nei) 板焊縫旁開裂問題分析,應從(cong) 以下幾個(ge) 方麵展開。

根據鋼材衝(chong) 壓成形原理分析,衝(chong) 壓件滿足拉深要求的首要條件為(wei) 鋼材自身的力學性能參數滿足零件拉深要求。現探討的門內(nei) 板開裂問題全部集中在薄板區,將該零件0.7mm薄板鋼材作為(wei) 分析的關(guan) 鍵點。

調取生產(chan) 過程中某時期內(nei) 0.7mm薄板性能參數,與(yu) 許可範圍進行對比,各參數表現如下:屈服強度許可範圍120~210MPa,實際板料屈服強度133~154MPa;抗拉強度許可範圍≥260MPa,實際板料抗拉強度284~291MPa;斷後延伸率許可範圍≥42%,實際板料斷後延伸率51%~55.5%;厚向異型係數R90值許可範圍≥1.7,實際板料厚向異型係數2.6~3.1;應變硬化指數N90值許可範圍≥0.2,實際板料應變硬化指數0.25~0.26,薄板性能達標。

變形力和變形是作為(wei) 評判焊縫質量的重要標準,可以通過杯突試驗機獲得,一般以變形高度作為(wei) 最終衡量標準。按照GB4156-84《金屬杯突試驗方法》標準,一般衝(chong) 壓的變形高度為(wei) 5.6mm,超深衝(chong) 壓的變形高度為(wei) 7.0mm以上。調取該時期28批次的拚焊板料杯突結果顯示,板料杯突試驗滿足超深衝(chong) 壓要求。

熱衝(chong) 壓門環是指將A柱、B柱、門檻梁和車頂邊梁設計成一個(ge) 封閉的整體(ti) 式零件,進而進行熱衝(chong) 壓成形。從(cong) 2009年起,主要受全球排放法規的影響,熱衝(chong) 壓鋼激光拚焊板在現代汽車上的使用開始迅速增長。

輕量化門環的設計與(yu) 材料機械性能、材料厚度、塗層性質、材料落料利用率、成形方式相關(guan) 。目前生產(chan) 的熱衝(chong) 壓激光拚焊板中,約99%使用鋁矽塗層的鋼。使用部分消融技術對鋁矽塗層板進行激光拚焊,但如果在激光拚焊前沒有去除塗層,塗層中含有的鋁會(hui) 削弱焊縫,導致零件失效。而如果采用無塗層鋼板製造熱衝(chong) 壓激光拚焊件,雖無激光拚焊開裂風險,但由於(yu) 在一般的氣氛加熱爐內(nei) 存在大量氧氣,使得無塗層鋼板在加熱過程中容易產(chan) 生氧化皮,需要進行拋丸,但拋丸易變形,且耐腐蝕性差。本文以真空熱衝(chong) 壓技術與(yu) 激光落料、激光拚焊技術相結合,對一體(ti) 式門環的輕量化設計開拓思路,對熱衝(chong) 壓零件的開發具有指導和借鑒意義(yi) 。

工藝優化對比

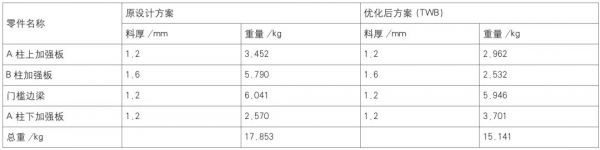

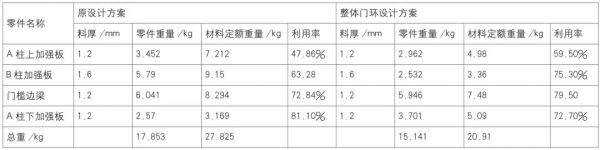

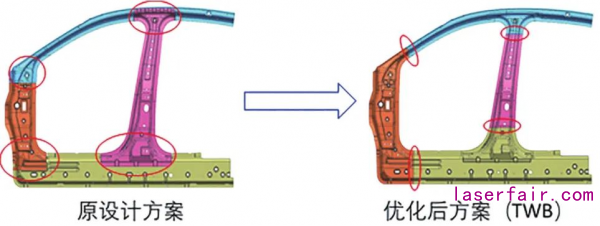

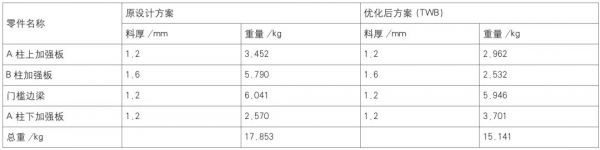

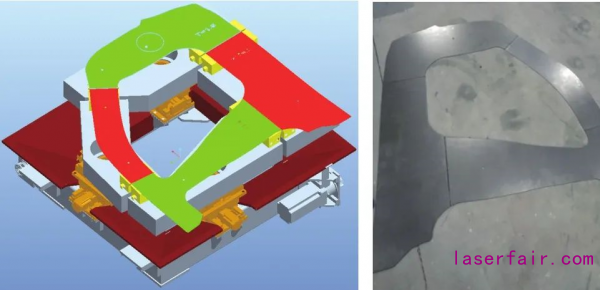

以傳(chuan) 統設計的A柱、B柱、門檻梁和車頂邊梁點焊接門環方案與(yu) 激光拚焊的無塗層板的方案進行對比分析。⑴原方案:4個(ge) 零件是單獨成形,後續通過點焊裝配;優(you) 化方案:采用激光拚焊整體(ti) 成形。⑶原方案每個(ge) 零件的匹配搭接處取消,改成激光拚焊縫(圖1),詳細參數見表1。

圖1 門環優(you) 化方案數模

表1 門環優(you) 化方案信息

從(cong) 上述表格數據分析可得,門環優(you) 化後減重17.853kg-15.141kg=2.712kg,減重率約≈17%。

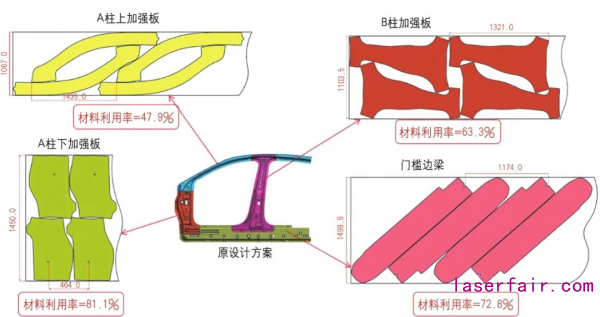

材料利用率對比

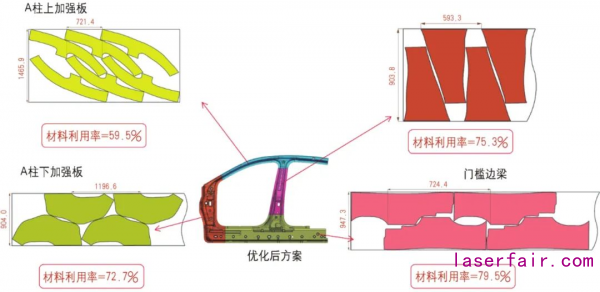

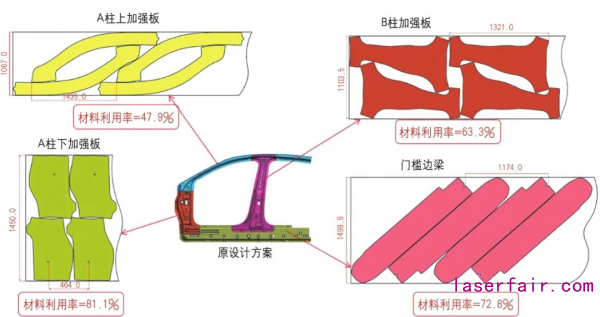

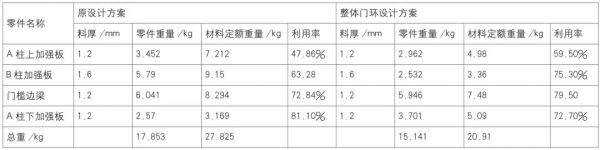

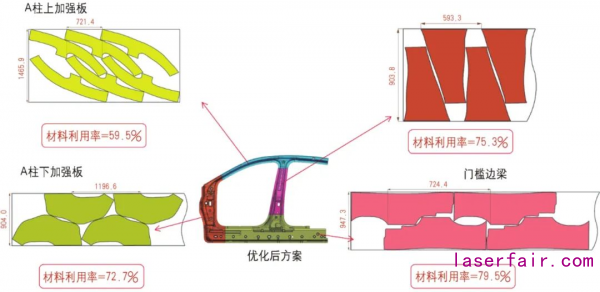

目前大部分通用落料線為(wei) 壓力機與(yu) 模具落料,壓力機與(yu) 模具落料是利用壓力機和衝(chong) 切模具進行金屬板料的落料,壓力機一次開合即完成一次料片的落料。其工作效率較高,但衝(chong) 切時,為(wei) 保持衝(chong) 切順利,每個(ge) 成品料片間必須有8~10mm的縫隙,並且在更換新產(chan) 品時,需要重新設計和製造新的模具。因此這種工作方式,其材料利用率偏低,柔性較差,對新產(chan) 品的響應速度較慢,其材料利用率如圖2所示。而激光落料是利用激光切割裝置對切割平台上的板材進行切割加工,從(cong) 而完成料片的落料。激光切割時,每個(ge) 成品料片間隻需有3mm左右的縫隙,有些特殊的料片甚至可以做到零間隙排布,即共邊切割,同時,在更換新產(chan) 品時,隻需要重新編寫(xie) 切割程序即可。因此這種工作方式,其材料利用率高,柔性好,對新產(chan) 品的響應速度也快,其材料利用率如圖3所示,材料利用率對比詳見表2。

圖2 模具落料材料利用率

表2 模具落料與(yu) 激光落料材料利用率對比

圖3 激光落料材料利用率

現場效果驗證

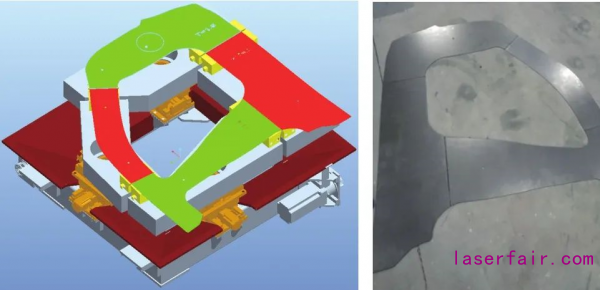

采用激光切割的落料方式,分別對厚度為(wei) 1.4mm和1.6mm的22MnB5裸鋼板進行落料,得到厚度為(wei) 1.4mm的A柱板料和門檻板料,厚度為(wei) 1.6mm的B柱板料和H柱板料。依次序對A柱板料、門檻板料、B柱板料和H柱板料進行激光拚焊,得到門環坯料,如圖4所示。將門環坯料放入930℃的真空爐內(nei) ,對真空爐進行抽真空,爐內(nei) 真空度在1~100Pa之間。將門環進行加熱,加熱時間為(wei) 300s。將奧氏體(ti) 化後的門環坯料放入模具中進行熱衝(chong) 壓,其中轉移時間為(wei) 10s,衝(chong) 壓壓力為(wei) 750t,保壓時間12s,門環熱衝(chong) 壓件成形,如圖5所示。

圖4 激光拚焊門環坯料

圖5 真空加熱一體(ti) 式激光拚焊門環

另外為(wei) 增加無塗層門環的耐腐蝕性能,可對真空加熱後的門環進行電鍍鋅處理,電鍍鋅門環如圖6所示。

圖6 真空加熱一體(ti) 式激光拚焊電鍍鋅門環

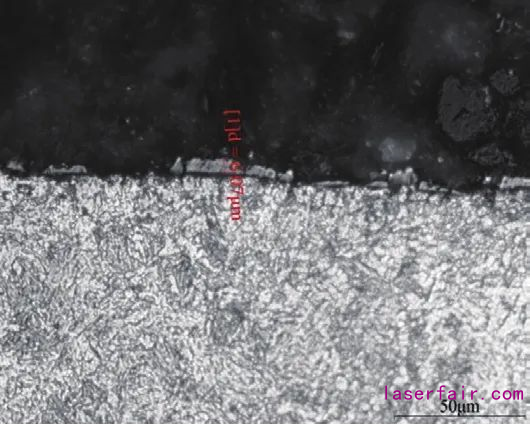

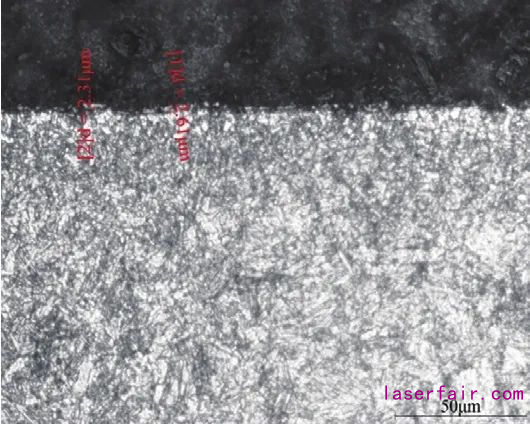

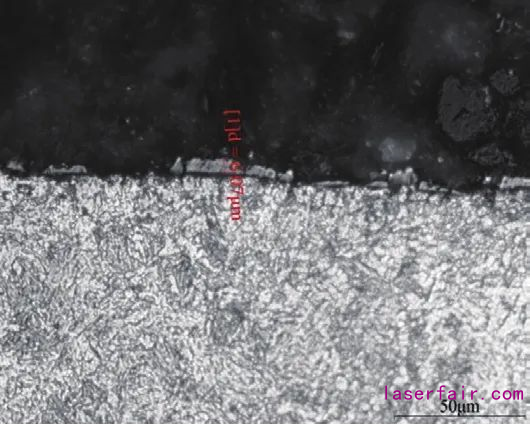

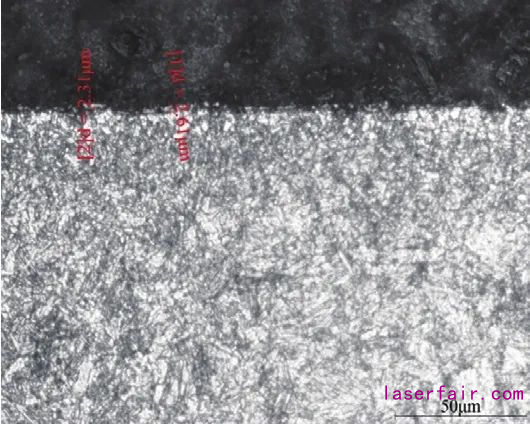

對真空加熱的門環以及氣氛爐加熱的門環用金相法進行氧化皮厚度測試,普通爐如不通入氮氣進行氣氛保護,氧化皮厚度一般在10μm以上,而通入氮

圖7 氣氛爐加熱門環氧化皮厚度

圖8 真空加熱一體(ti) 式激光拚焊門環氧化皮厚度

氣進行氣氛保護,氧化皮厚度一般在5μm左右(圖7)。而用真空爐製備的零件,其氧化皮厚度一般小於(yu) 2μm(圖8)。

結束語

結合真空加熱爐技術與(yu) 激光拚焊門環技術,采用無塗層板製備一體(ti) 式門環,減重17%左右,且發現通過真空加熱爐製備的熱衝(chong) 壓門環,其氧化皮厚度小於(yu) 2μm,小於(yu) 普通氣氛保護爐產(chan) 生的氧化皮厚度。另外由於(yu) 激光拚焊處無塗層,可以避免焊接開裂的風險,無塗層激光拚焊需要增加耐腐蝕性能,可在熱成形之後加一道電鍍鋅工序即可。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們