文章/美國科希倫(lun) (台灣)分公司(Coherent Taiwan)

高能量的紫外光激光束在顯示屏製造中用於(yu) UVtransfer 工藝,明確地說就是激光剝離技術 (LLO) 和巨量轉移 (LIFT) 以及像素修複。本文檔介紹了隨著芯片尺寸的不斷縮小,UVtransfer 如何確保這些巨量轉移和生產(chan) 步驟仍將滿足未來需求。此外,該工藝還具有與(yu) 各種修複方案兼容的優(you) 勢,可滿足預期的實際芯片成品率。

MicroLEDs – 潛力與(yu) 挑戰

MicroLED (μLED) 是一類新興(xing) 設備,具有打造未來顯示屏的巨大潛力,十分值得期待。這些設備通常基於(yu) 氮化镓 (GaN),目前的尺寸在 20-50 µm 範圍內(nei) ,並有望縮小到 10 µm 或更小。在藍寶石晶圓生長基板上使用現有 GaN 製造技術,能夠以非常高的密度製造具有幾微米切割道寬度的μLED。

微米尺寸、高亮度和高製造密度的結合可以拓展顯示屏市場,使其不局限於(yu) 目前使用的 OLED 和 LCD 技術。例如,μLED 可用於(yu) 為(wei) AR/VR 應用創建微型(例如,<1")高清顯示屏。與(yu) 此同時,它們(men) 也可用於(yu) 室內(nei) 和室外的超大尺寸顯示屏。

使用μLED 能夠經濟實惠地製造這種大型顯示屏,因為(wei) 隨著芯片尺寸的縮小,給定尺寸的晶圓上生長的芯片數量將大大增加。因此,對於(yu) 像素間距比芯片尺寸大得多的大型顯示屏,影響顯示屏成本的主要因素將變為(wei) 像素總數。這與(yu) OLED 和其他技術形成對比,這些技術的成本會(hui) 隨顯示麵積增加。

圖 1. 大型直視 MicroLED 顯示屏的圖標

但是,在廣泛部署μLED 之前,有幾項技術挑戰需要克服。一個(ge) 重大障礙是要開發一種從(cong) 藍寶石生長晶圓上剝離芯片的工藝。另一個(ge) 障礙是以微米級的精度和可靠性將芯片轉移到顯示基板上的工藝。並且,這些工藝必須與(yu) 維修/更換方案兼容,以解決(jue) 不可避免的瑕疵芯片問題。同時,它們(men) 必須與(yu) 自動化兼容並提供高吞吐量,因為(wei) LED 行業(ye) 的目標是將當前的總體(ti) 成本降低 20 倍。而且,該工藝順應了微型化趨勢,而預期會(hui) 不斷縮小的芯片尺寸正對此大有好處,這就不需要為(wei) 未來尺寸減小而耗費大量資本來改進工具。

激光工藝背景

具有納秒脈衝(chong) 持續時間的高能紫外光激光脈衝(chong) 用於(yu) 激光加工,這種工藝有多項獨特優(you) 勢,可以應對這些挑戰。短波長紫外光可以直接燒蝕界麵和表麵的材料薄層,而不會(hui) 深入到材料中。結合較窄的脈衝(chong) 寬度,這種冷光燒蝕工藝可避免引起熱衝(chong) 擊和對底層材料的損壞。大脈衝(chong) 能量具有獨特的多用途工藝優(you) 勢,由於(yu) 光束可用於(yu) 投射光掩膜,因此每個(ge) 脈衝(chong) 可處理數百甚至數千個(ge) 芯片。因此,顯示屏行業(ye) 廣泛使用這些類型的激光器作為(wei) 批量生產(chan) 工具來生產(chan) 用於(yu) OLED 和高性能 LCD 顯示屏的 TFT 矽背板—毫無疑問,下一代μLED 顯示屏也會(hui) 繼續采用這一技術。

目前,激光工藝為(wei) μLED 顯示屏生產(chan) 帶來的優(you) 勢包:

•激光剝離技術 (LLO) 將成品μLED 與(yu) 藍寶石生長晶圓分離

•巨量轉移 (LIFT) 將μLED 從(cong) 供體(ti) 移至基板

•μLED 的激光修複功能可解決(jue) 良率問題並降低缺陷率

•準分子激光退火 (ELA) 用於(yu) 製造 LTPS-TFT 背板

•按不同的聚合程度進行激光切割

Here are recent key developments in some of these areas.

以下是其中一些領域的最新重要發展

LLO最新動態

激光剝離技術 (LLO) 可以將成品μLED 與(yu) 藍寶石生長晶圓分離,前麵的微型 LED 的激光工藝中已經介紹過這一點。因此,在這裏,我們(men) 隻簡要回顧一下 LLO 對藍色和綠色芯片的主要優(you) 勢,包括最新的自動對準功能,該功能現已成為(wei) 開發工具的一部分。

通常將藍寶石作為(wei) 最佳生長基板來批量製造 GaN μLED。但是,隨後必須將薄 LED 與(yu) 藍寶石分開,以便為(wei) 垂直結構 LED 創建第二個(ge) 接觸點。此外,對於(yu) 下遊加工過程而言,藍寶石體(ti) 積過於(yu) 龐大,其厚度是μLED 芯片的 50 至 100 倍。這就需要從(cong) 藍寶石基板上移走高密度μLED 並將其轉移到臨(lin) 時載體(ti) 上。

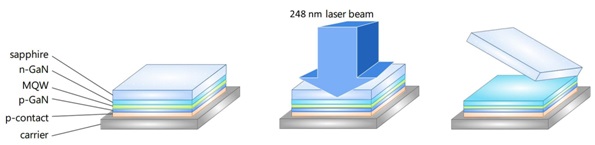

圖 2. 用於(yu) 從(cong) 藍寶石晶圓上剝離 GaN 膜的 LLO 工藝示意圖

針對μLED 的 LLO,相幹公司開發了 UVtransfer 工藝。 LLO 工藝的工作方式是從(cong) 後表麵(通過透明藍寶石)照射芯片。這會(hui) 燒蝕 GaN 的微小層,產(chan) 生少量膨脹的氮氣,從(cong) 而釋放芯片。UVtransfer 工藝的 (248 nm) 波長使其還可用於(yu) 生長於(yu) 其他種類材料(包括 AlN)的μLED。

在 UVtransfer 工藝中,將紫外光激光束通過光掩膜投射到藍寶石晶圓之前,會(hui) 將其形狀改變為(wei) 具有“高頂”強度波形的矩形光束。這種均勻的強度可確保在加工區域內(nei) 的每個(ge) 點上施加相同的力。光學器件經過配置,使得每個(ge) 高能脈衝(chong) 都會(hui) 剝離大麵積芯片。我們(men) 的 UVtransfer 工藝在 LLO 中應用高能量、紫外光準分子激光脈衝(chong) ,因此具備這種獨特的多用途優(you) 勢,此優(you) 勢對於(yu) 降低批量生產(chan) 成本將發揮重大作用。(相幹公司的另一個(ge) 類似係統 UVblade 現在已廣泛用於(yu) 柔性 OLED 的 LLO 中。)

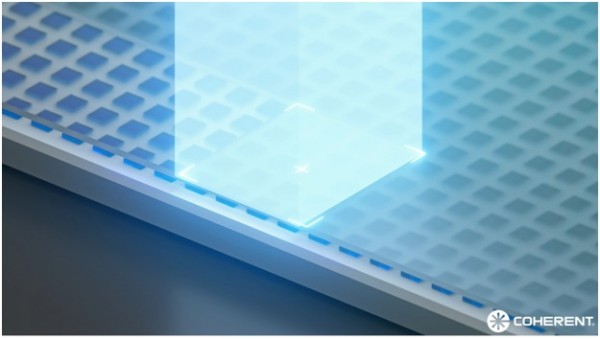

圖 3. 在 UVtransfer 工藝中,“芯片上加工”功能可確保激光場的邊緣始終與(yu) 切割道的中間重合。

基於(yu) 準分子的 LLO 係統已經在多個(ge) μLED 試點產(chan) 品線中運行。最初,晶圓相對於(yu) 投射(掩膜)光束的運動僅(jin) 由平移台上的編碼器控製。“芯片上加工”是最近的一項技術進步,也是 UVtransfer 工藝的核心,可以進一步提高對準精度,從(cong) 而實現更小的芯片和更窄的切割道。

“芯片上加工”還消除了激光線邊緣上的芯片被部分照亮的可能性。在這種情況下,仍然通過平移台上的編碼器監視粗略對準。但是,精細對準是使用死循環的智能視覺係統實現的,該係統使用芯片的棋盤圖案使晶圓相對於(yu) 光束對準。這樣可以確保激光場的邊緣始終與(yu) 切割道的中間重合,並且永遠不會(hui) 橫穿芯片。

激光誘導巨量轉移

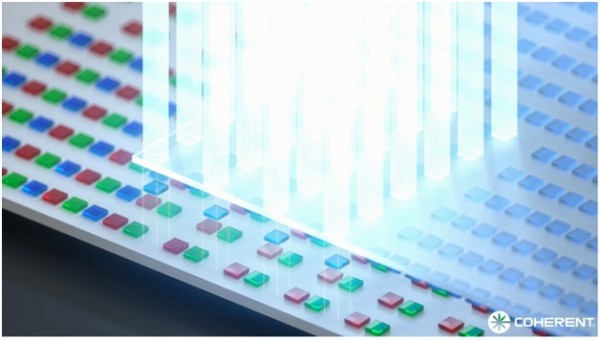

UVtransfer 工藝利用巨量轉移 (LIFT) 的原理,也非常適合巨量轉移和放置所選芯片。這裏的主要挑戰是間距差異巨大。芯片在晶圓和轉移載體(ti) 上排列十分緊密,目前的間距約為(wei) 1000 dpi。但根據尺寸和分辨率的不同,顯示屏上的間距可能隻有 50-100 dpi。另外,芯片必須混合放置,每個(ge) 像素位置都要放置紅色、藍色和綠色芯片各一片。

圖 4. UVtransfer 對掩膜使用步進掃描工藝,以在顯示屏上創建正確的間距

現有的非激光轉移方法在所需的分辨率下無法提供必要的吞吐量。例如,機械拾取和放置方法的速度和放置精度都很有限,因此無法跟上當前的技術趨勢。另一方麵,倒裝貼片機雖然能夠進行高精度貼片(例如,±1.5 pm),但一次隻能處理一個(ge) 芯片。相比之下,UVtransfer 既可以提供高精度 (±1.5 pm),又可以憑借多用途的特性提供大量吞吐量,一次激光照射可移動並放置數千個(ge) 芯片。

圖 4 示意圖顯示了該方法的操作過程。 LLO 通過動態釋放層將芯片保留在臨(lin) 時載體(ti) 上。這是一種可大量吸收紫外光的溫和粘合劑。臨(lin) 時載體(ti) 和芯片與(yu) 最終載體(ti) 幾乎接觸,最終載體(ti) 通常是已經用 TFT 背板製圖並覆蓋有粘合層或焊盤的玻璃或柔性麵板。紫外光從(cong) 載體(ti) 的背麵照射進來。幾乎所有激光能量都被動態釋放層吸收,動態釋放層因而被蒸發。由於(yu) 蒸氣膨脹壓力而產(chan) 生的衝(chong) 擊力會(hui) 將芯片從(cong) 載體(ti) 推到最終基板上,理想情況下芯片上不會(hui) 有任何殘留物。

LLO 工藝同時處理整個(ge) 區域內(nei) 的所有相鄰芯片,而轉移工藝則與(yu) 此不同,它會(hui) 將芯片的間距從(cong) 原始芯片的緊密間距更改為(wei) 最終顯示屏的像素間距。這就要使用光掩膜,采用每隔 5 個(ge) 芯片或每隔 10 個(ge) 芯片才照射一次的模式。然後,當顯示屏的下一個(ge) 區域平移到位等待芯片填充時,就會(hui) 對掩膜進行分度,使其相對於(yu) 臨(lin) 時載體(ti) 移動一個(ge) 單位的晶圓間距,以便轉移新的一列芯片。

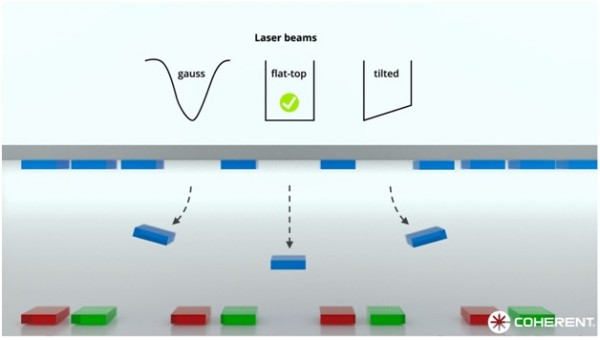

圖 5. 高度均勻的“平頂”光束波形對於(yu) 精確放置至關(guan) 重要,但對處理規模卻沒有多大作用。

LLO 和轉移之間的另一個(ge) 區別是後者涉及到粘合劑的燒蝕,所需激光通量比 III-V 半導體(ti) 低 5-20 倍。這種高效率意味著較小的激光功率即可實現高吞吐量。

我們(men) UVtransfer 工藝還有其他幾個(ge) 特性也對其運作十分關(guan) 鍵。例如,即使安裝在載體(ti) 上的芯片與(yu) TFT 基板之間的間隙接近於(yu) 零,也必須管理和控製衝(chong) 力,以成功轉移每個(ge) 芯片,同時確保放置準確且無損壞。具體(ti) 而言,必須在整個(ge) 顯示屏上優(you) 化力的大小和方向,並保持一致,以便確保傳(chuan) 輸工藝質量。

要在加工區域高度均勻且一致地轉移芯片,就需要高度均勻的激光照射,而這一優(you) 勢正是相幹公司的核心競爭(zheng) 力,正廣泛造福於(yu) 各種應用。這將形成高度均勻的 2D 場,然後通過光學方式將其重塑為(wei) 正方形或長寬比較大的矩形,以符合應用需要。例如,對於(yu) 6" 晶圓的轉移,晶圓上的可用區域大約為(wei) 100 mm x 100 mm。如圖4 所示,在局部(單個(ge) 芯片)區域強度均勻,就可以在整個(ge) 區域中均勻地推出芯片。因此,力始終是垂直的,不會(hui) 因光束波形呈高斯分布或傾(qing) 斜狀而引起橫向偏移。在更大的(晶圓寬度)範圍內(nei) 具有均勻的光束強度同樣重要,因為(wei) 這樣可以確保以相同大小的力推動每個(ge) 芯片。

重要的是,UVtransfer 工藝可以輕鬆支持比目前試生產(chan) 更小的芯片(<5 微米)和更狹窄的切割道。實際上,由於(yu) 紫外光波長較短,將來可以實現微米級分辨率。較小的芯片所需的隻是一個(ge) 不同的投影掩膜。

修理/更換劣質芯片

μLED 顯示屏要想在市場上獲得成功,既需要大幅降低生產(chan) 成本,又要不遺餘(yu) 力地朝著 100% 良率努力。若非如此,生產(chan) 出數億(yi) 像素的顯示屏將無法實現。但問題芯片是不可避免的,因此製造商隻能采用與(yu) 維修/更換方案兼容的生產(chan) 技術平台。相幹公司適用於(yu) LLO 和轉移的 UVtransfer 與(yu) 目前研究中的更換概念兼容。

該工藝的第一步是在晶圓上找到並去除缺陷芯片。但是,這樣會(hui) 在臨(lin) 時載體(ti) 上留下空缺(原本由缺陷芯片所占據)。因此,必須在最終基板上重新填充這些空缺。

將該工藝僅(jin) 應用於(yu) 選定區域,或僅(jin) 應用於(yu) 單個(ge) 芯片,就可以在 LLO 之前從(cong) 晶圓上去除缺陷芯片。然後,每個(ge) 晶圓上去除的芯片會(hui) 形成一張地圖,並進一步形成基板上缺失芯片的地圖。可以在巨量轉移後通過類似的前向 UVtransfer 工藝分別插入缺失的芯片,隻不過此時要使用指定的單束紫外光。激光功率取決(jue) 於(yu) 激光燒蝕的是 III-V 材料還是可蒸發粘合劑。

總結

MicroLED 是一項激動人心的開發技術,可以拓展微型和大型顯示屏的性能和應用範圍。毫無疑問,在實現高吞吐量生產(chan) 之前,有許多障礙需要克服。但是,使用紫外光激光束的兩(liang) 種多用途工藝已經在試點工廠證明了其強大的功能。更重要的是,UVtransfer 是完全可擴展的,這使微型化發展趨勢能夠順利推進,而無需進行成本高昂的再投資或工藝更換。客戶工藝一旦開發完畢,由於(yu) 高能量紫外光激光器的可擴展性,這種經過實際考驗的解決(jue) 方案就能輕鬆地轉移到生產(chan) 線,並符合當今和未來的精度要求。

本文由台灣雷射科技應用協會(hui) 提供,刊登於(yu) 《激光製造商情》

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們