據悉,在利用先進的高功率激光器加工工業(ye) 材料的過程中,光束整形光學技術是一項關(guan) 鍵技術。

在利用先進的高功率激光器加工工業(ye) 材料的過程中,光束整形光學技術是一項關(guan) 鍵技術。非球麵或衍射光束整形器將單模(TEM00)激光束的高斯光強分布轉換為(wei) 平頂光束。雖然非球麵光束整形器可以製作圓形平頂,但衍射光束整形器可以在輸出光束形狀上實現很大的靈活性。光束整形通常與(yu) 掃描光學係統相結合,掃描光學係統由振鏡和f-θ透鏡組成。這些光束整形器用於(yu) 脈衝(chong) 或連續單模激光應用,即薄膜或塊體(ti) 材料的燒蝕、切割、鑽孔、劃線、退火等。本文介紹了實際應用中使用的光學係統的原理、設計概念和規格示例。

在激光材料加工的最新創新中,光學與(yu) 激光振蕩器一樣發揮著重要作用。非球麵透鏡和衍射光學元件(DOE)就是這種先進光學的典型例子。非球麵像差校正已經成為(wei) 獲得激光束衍射極限光斑尺寸的標準方法。平頂光束產(chan) 生是非球麵光學和差分光學的高級應用。這些光學元件將高斯光束轉換為(wei) 圓形、矩形或其他各種形狀的均勻強度分布。這種光學功能也被稱為(wei) 光束整形,這意味著在更廣泛的意義(yi) 上,強度分布的產(chan) 生和控製,包括向非均勻光束而非平頂光束的轉換,或從(cong) 非高斯光束的轉換。用於(yu) 這些目的的光學元件是“光束整形器”。

用光束整形器生成平頂光束

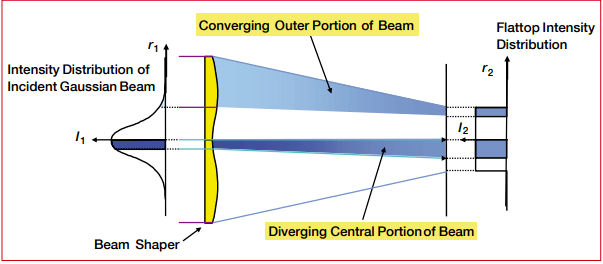

光束整形有幾種光學技術。單模激光器最常用的一種是“幾何光束重映射”,其中光束整形器的功能是通過局部發散或會(hui) 聚入射高斯光束的光束部分來重塑輸出光束輪廓。如圖1所示,具有較高強度的中心部分發散,而較低強度的外部部分會(hui) 聚。基於(yu) 這種想法,光束被分割成更小的部分,並在焦平麵上無縫地重新映射,以使輸出強度更平坦。非常重要的是,在光束整形器和焦平麵之間沒有光束部分(或部分)相互交叉,這意味著它們(men) 永遠不會(hui) 疊加在焦平麵上。

圖1光強分布的重映射原理。

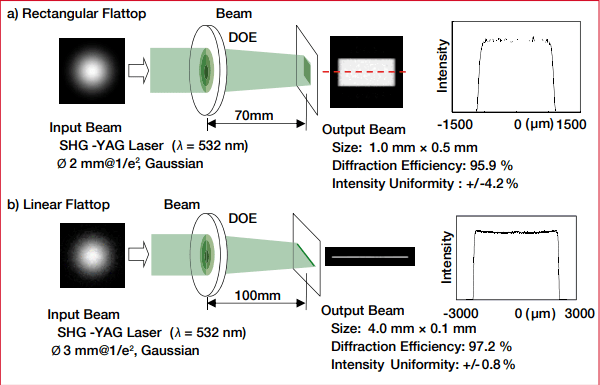

非球麵光束整形器可以在沒有任何衍射損失的情況下產(chan) 生圓形平頂。衍射光束整形器比非球麵光束整形器能產(chan) 生各種各樣的光束形狀。然而,由於(yu) 衍射損耗,衍射效率通常為(wei) 80%至95%。圖2顯示了一個(ge) 非球麵光束整形器的示例,該整形器從(cong) 直徑為(wei) 10 mm 1/e2的單模綠光激光器中產(chan) 生一個(ge) 直徑為(wei) 65µm 1/e2的小平頂光斑,其中心長度為(wei) 200mm。通過光線跟蹤優(you) 化整形器的旋轉對稱非球麵,以滿足這些要求。圖1中的重映射原理表明,輸入光束的大小、輪廓或偏心的任何變化都不再保持輸出光束均勻分布的平衡。當輸入光束尺寸的規格發生變化時,應相應地再次優(you) 化和修改非球麵設計。圖3顯示了用於(yu) 單模綠光激光器的衍射光束整形器(一種DOS)的兩(liang) 個(ge) 示例,其分別產(chan) 生(a)1.0 mm×0.5 mm矩形和(b)4 mm長的線性平頂光束。矩形梁在水平軸和垂直軸上具有平頂輪廓。在這種情況下,線光束在短軸上具有0.1毫米1/e2寬度的高斯強度分布。

圖2單元件非球麵光束整形器。

圖3衍射光束整形器(DOE)。

衍射整形器的表麵有一個(ge) 表麵浮雕微結構,由多層橫截麵和馬賽克狀的複雜橫向圖案組成。這種結構相當於(yu) 元件的相位分布,它調製入射光束的波前,以重新映射光束和非球麵整形器的強度分布。為(wei) 了提高平頂的均勻性,減少平頂光斑周圍的衍射損耗和噪聲強度,使用迭代算法優(you) 化相位分布。

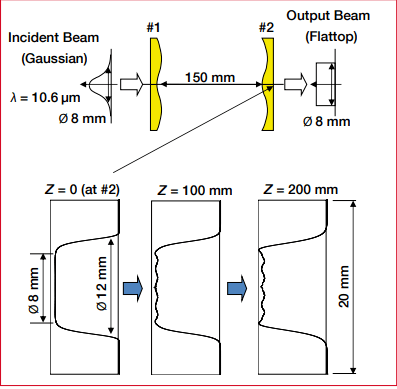

如圖2所示,光束在傳(chuan) 播過程中改變其強度分布,並且在光束整形器的焦點(Z=0)處具有平頂分布。在焦點(Z<0)之前,光束更大,頂部輪廓更圓。聚焦(Z>0)後,光束變小,形成更環形的光斑。光束的進一步傳(chuan) 播使環形光斑變小,最終集中到中心光斑,在光束傳(chuan) 播過程中,中心光斑的峰值強度最大。需要注意的是,這些強度變化出現在所有光束映射型光束整形器中,包括非球麵和衍射麵,因為(wei) 盡管有平頂產(chan) 生的作用,但由非球麵或衍射麵引起的波前調製對應於(yu) 各種波前誤差(像差)。

為(wei) 了減少光束傳(chuan) 輸過程中平頂輪廓的退化,平頂光束的波前誤差應通過光束整形器的第二個(ge) 元件進行校正。圖4顯示了輸出“準直”(平波前)平頂光束的兩(liang) 元件型光束整形器的示例。在該圖中,第一個(ge) 非球麵元件(#1)在焦點位置將CO2激光器的高斯光束轉換為(wei) 平頂光束。放置在焦點位置的第二個(ge) 元件(#2)通過平展波前(校正像差)來準直平頂光束。因此,如圖4所示,準直平頂光束可以以較小的強度變化傳(chuan) 播很長的距離。

圖4雙單元非球麵光束整形器。

光束整形掃描

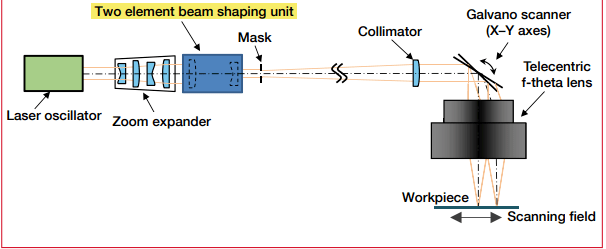

使用X-Y振鏡和f-θ透鏡進行光束掃描在廣泛的工業(ye) 應用中變得越來越重要,如電子或其他工業(ye) 中的激光鑽孔、焊接、劃線、標記和退火。波束成形通常與(yu) 波束掃描係統相結合,如圖5所示。上述雙元件光束整形器可用於(yu) 在光學掩模上照射準直平頂光束。光束整形器前麵的變焦擴展器可以輕鬆調整輸入光束的直徑和發散度。輸出光束被掩模切斷,然後由遠心f-θ透鏡在工件上成像,其尺寸在預定放大率下減小。遠心f-θ透鏡的設計具有像側(ce) 遠心,即每束光束幾乎垂直於(yu) 整個(ge) 掃描場照射工作表麵。盡管非遠心透鏡通常具有更大的掃描場,但這種類型的透鏡是首選的高性能精密加工透鏡之一。由於(yu) 整形器的輸出光束是平頂的,以適應掩模的孔徑形狀,因此減少了激光束的截止損耗,並相應地提高了能量利用效率。在另一方麵,具有平坦強度的圖像光斑可以減少工件損傷(shang) 。因為(wei) 高斯分布的中心峰值強度有時會(hui) 在刻劃薄膜層時損壞工作基板。

圖5帶光束整形的掩模成像光束掃描係統。

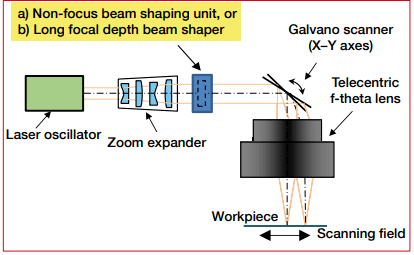

圖6帶光束整形的無掩模光束掃描係統。

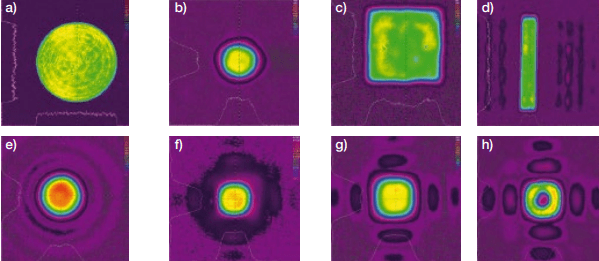

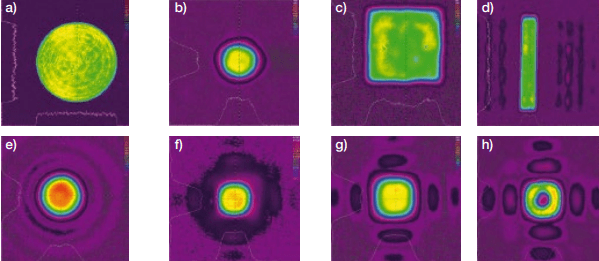

當需要工件上成像點的形狀精度或邊緣銳度時,上述掩模成像型光束掃描最合適。然而,光學係統變得更加複雜,如果需要較小的光斑尺寸,它的放大率非常小,以至於(yu) 掩模和工件之間有很長的距離。因此,機器占地麵積必須很大。無掩模(聚焦型)掃描係統可以與(yu) 光束整形一起使用,而不是掩模成像。圖6示出了無掩模光學配置的示例,其比掩模成像配置更簡單和更短。在這種情況下,我們(men) 可以應用非聚焦光束整形單元,或長焦深光束整形器。前者類似於(yu) 上述波束重映射類型,其可以生成圖前者類似於(yu) 上述的映射類型,可以生成圖2、圖3、圖7a-d所示中所示的各種波束形狀。後者具有較長的聚焦深度,這意味著強度剖麵的變化小於(yu) 重映射類型。無論是前者還是後者,光束整形器本身都沒有任何焦點。無論選擇哪種類型的光束整形,整形器的輸出光束都不是收斂的,也不是平頂的。直到光束在f-θ透鏡後會(hui) 聚,一個(ge) 成形的光斑才準確地出現在透鏡的焦平麵上。光束整形器和f-θ透鏡之間的距離是可變的。

圖7從(cong) a) - d)幾何光束映射整形器或e) - h)長焦深光束整形器輸出光束的測量強度分布圖示例。

長焦深光束整形器是一種衍射光學器件,其工作方式與(yu) 幾何光束重映射光學器件不同。它將輸入光束分為(wei) +1階(略微收斂)和-1階(略微雙聚)光束。兩(liang) 個(ge) 相反或相反的光束仍在同一光軸上,由f-θ透鏡會(hui) 聚並疊加在焦點上。由於(yu) 兩(liang) 個(ge) 相幹光束之間的光幹涉,在那裏出現了平頂光強分布。光斑形狀原則上是圓形或方形(圖7e–g),但當增加入射光束尺寸時,平頂光束會(hui) 變為(wei) 環形光束(圖7h)。雖然邊緣輪廓的輪廓不像光束重映射得到的輪廓那麽(me) 銳利,但可以實現更小的光斑尺寸和更長的聚焦深度。

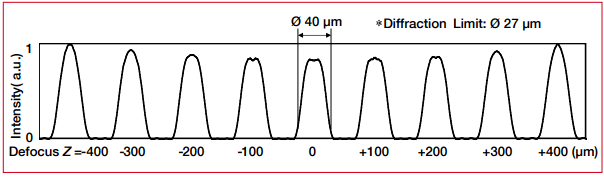

光斑大約是衍射極限的1.5倍,這很難通過重新映射獲得。長焦距是光束整形器的一個(ge) 顯著特點。如圖8所示,光束傳(chuan) 播期間的強度變化小於(yu) 圖2所示的重映射整形器的強度變化。隨著離焦,具有均勻強度的頂部區域慢慢消失,峰值強度逐漸增加,在這種情況下,在±1.6 mm離焦位置,峰值強度高達平頂的1.7倍。這意味著聚焦深度是衍射受限光束瑞利長度的1.5倍以上。

圖8 532 nm單模激光長焦深光束整形器的強度變化。

應該注意的是,光束整形器對輸入光束特性的變化非常敏感。入射光束的條件直接影響平頂光強分布,因為(wei) 光束整形的設計原則基本上是入射光強分布的重新映射,如圖1所示。一旦入射光束偏離所需的位置、大小或高斯強度分布,平頂光束的均勻性就會(hui) 降低。因此,注意激光模式質量(M2)和光束參數的調整至關(guan) 重要。還應檢查在光束傳(chuan) 輸過程中是否出現光束漸暈或光學表麵變形。對於(yu) 光束整形,淨孔徑必須是1/e2光束直徑的兩(liang) 倍。

結論

對於(yu) 寬波長範圍的激光器,可以實現高斯光束到平頂光束的轉換。幾何光束重映射方法通過使用非球麵或衍射光束整形器實現平頂光束的各種光束形狀。掩模成像光束掃描與(yu) 二元光束整形器相結合,輸出一束平行平頂光束照射孔徑掩模。在更緊湊的無掩模光束掃描係統的情況下,可以添加非聚焦光束整形單元或長焦深光束整形器,以輕鬆地將高斯光斑轉換為(wei) 平坦光斑。這些光束整形和掃描技術可廣泛應用於(yu) 激光材料加工領域,有望為(wei) 未來技術的發展做出貢獻。

來源:Laser Technik Journal - 2015 - Fuse - Beam Shaping for Advanced Laser Materials Processing,DOI: 10.1002/latj.201500011

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們