本文研究發現,基於(yu) 對特征頻率來源的物理理解,可以確定優(you) 化激光束和氣流參數的可理解規則。

激光切割前沿熔體(ti) 流動動力學的不穩定性導致質量損失,這是由於(yu) 在切割後的側(ce) 麵形成條紋。事實證明,高速視頻診斷的應用對於(yu) 有充分依據的過程分析非常有指導意義(yi) 。通過這種方式,首次發現切割前沿的熔融膜動力學揭示了幾乎與(yu) 工藝參數無關(guan) 的特征頻率。有趣的是,它們(men) 的局部外觀與(yu) 由此產(chan) 生的切割側(ce) 麵上粗糙度最低的區域相關(guan) 。這一觀察結果表明,為(wei) 了在整個(ge) 切割深度上獲得較低的粗糙度,應放大特征頻率。基於(yu) 對特征頻率來源的物理理解,可以確定優(you) 化激光束和氣流參數的可理解規則。

用於(yu) 宏加工的高性能激光切割係統主要配備CO2激光器和光纖或磁盤激光器。可實現的切割質量在不斷提高,但在使用光纖或圓盤激光器切割厚板時,可實現的切割質量仍然顯著低於(yu) 使用CO2激光器的切割質量。激光切割前的不穩定性會(hui) 導致切割後的側(ce) 麵產(chan) 生條紋,從(cong) 而造成質量損失,甚至會(hui) 導致毛刺的形成。在激光切割過程中,隻了解條紋產(chan) 生機製的個(ge) 別方麵。近年來,Hirano、Fabbro、Ermolaev等人和Pocorni等人在切割過程中熔化和凝固動力學的原位高速可視化方麵開展了重要的工作。Hirano和Fabbro觀察到在低輔助氣體(ti) 壓力(p=2.5 bar)下寬切口(寬度>1.7毫米)上部區域形成的熔化平台,他們(men) 稱之為(wei) “駝峰”。

他們(men) 使用了3毫米厚的不鏽鋼樣品,並測定了熔液流動速度≈3.2 m/s和峰速度≈0.2 m/s。對於(yu) 6mm厚的不鏽鋼樣品,Ermolaev等人報道了沿著狹窄軌道的熔體(ti) 傳(chuan) 輸速度高達10m/s。Pocorni等人描述了熔體(ti) 堆積的速度,他們(men) 稱之為(wei) “凸起”,對於(yu) 10 mm厚的不鏽鋼樣品,熔體(ti) 堆積的平均速度為(wei) ≈0.4 m/s,熔體(ti) 流動的平均速度為(wei) ≈1.1 m/s。通過現場高速記錄和先進的算法,我們(men) 能夠定量地評價(jia) 熔體(ti) 流動動力學和熔體(ti) 波在熔體(ti) 堆積的切割前沿頂點上的速度分布。用這種方法可以表明,熔融波的主要數量達到≈15 m/s的速度。結果表明,具有快速熔體(ti) 波的穩定熔體(ti) 膜有利於(yu) 在低表麵粗糙度的情況下獲得良好的切割麵質量。

此外,進一步評估切削過程的時空特征變量及其相關(guan) 性是必要的。這項工作的主要目的是研究熔體(ti) 波沿切割前緣頂端向下滑動的頻率,並將其與(yu) 切割麵上的條紋模式聯係起來,這與(yu) 切割速度、焦點位置以及輔助氣體(ti) 壓力的變化有關(guan) 。

實驗裝置和評估方法

實驗使用12千瓦的圓盤激光器(Trumpf,TruDisk 12002)進行,波長為(wei) 1030nm,輸出功率為(wei) 5千瓦。使用Precitec HPSSL切割頭,將光纖(Ø200µm)引導的激光束集中並聚焦,焦距分別為(wei) 100 mm和250 mm。這種配置提供了500µm的焦距。

為(wei) 了可視化和分析切割前端頂點處的熔體(ti) 流動動力學,進行了切割,並通過不斷演變的切割切口對準觀察方向(圖1a)。高速攝像機(Photron SA 5)的區域設置為(wei) 64×376 px,以便於(yu) 記錄每秒14萬(wan) 幀的幀速率。通過使用尼康200mm微距鏡頭,實現了20μm/px的空間分辨率。為(wei) 了從(cong) 切割開始時消除偽(wei) 影,並確保對速度分布進行充分的統計評估,將評估開始點放置在切割開始後2 mm處,每次評估使用5 mm的切割段。

圖1切口原位診斷裝置原理(a);條紋圖像處理原理(b)。(來源:Fh.ILT)

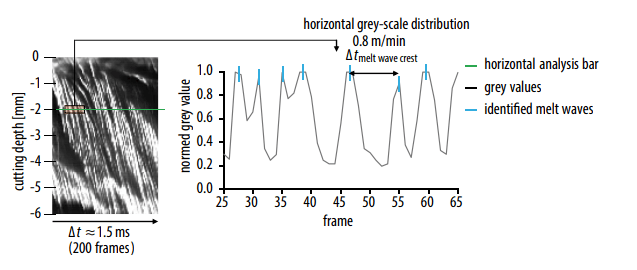

為(wei) 了評估熔體(ti) 流動動力學,開發了一種算法來檢測高速視頻記錄中切割前沿出現的明亮發光的熔體(ti) 波峰。生成條紋圖像(圖1b),並使用S.Bergman編程的“峰值查找器”分析每個(ge) 切割深度中條紋圖像灰度值的水平(時間)分布。為(wei) 此,在條紋圖像的每一條水平像素線上放置水平分析條(圖2)。

圖2切割深度相關(guan) 的熔融波識別程序原理,切割深度為(wei) 2mm,可選擇40幀。(來源:Fh.ILT)

峰值和熔體(ti) 波峰的動力學與(yu) 加工的時間發展和切削深度有關(guan) 。為(wei) 了考慮由於(yu) 切割速度不同而產(chan) 生的不同加工持續時間長度,熔體(ti) 波峰的數量隨時間進行歸一化。通過了解每個(ge) 熔體(ti) 波峰的時間相關(guan) 位置,可以對熔體(ti) 波峰或熔體(ti) 波頻率之間的時間距離進行切割深度相關(guan) 分析。

表麵粗糙度

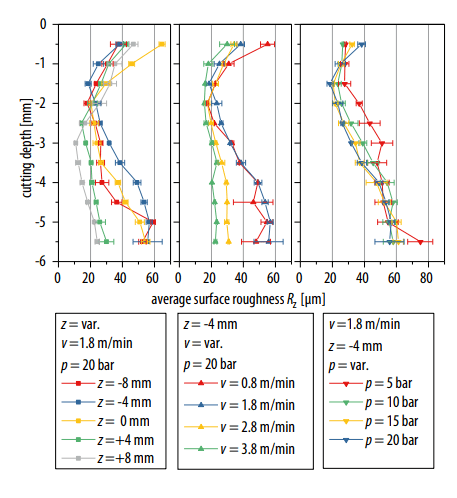

在保持焦點位置和輔助氣體(ti) 壓力的同時,增加切割速度(v)會(hui) 導致表麵粗糙度的整體(ti) 降低,從(cong) 而降低的程度隨切割深度而變化很大(圖3,中間)。最低平均表麵粗糙度(Rz≈ 20µm),對切割速度的依賴性最低,約為(wei) 切割深度的1/3至1/2。在更大的切削深度下,所有四種檢查切削速度的平均表麵粗糙度都會(hui) 增加。分析粗糙度深度隨焦點位置和輔助氣體(ti) 壓力的變化,得出切割深度上的類似輪廓(圖3a和3c)。從(cong) 板材的上邊緣開始,平均表麵粗糙度降低至試樣厚度的前三分之一至一半,並增加至板材的下邊緣。對於(yu) 所有研究的切削參數,切削深度上的表麵粗糙度大致為(wei) S形(圖3)。

圖3不同焦點位置z(左)、切割速度v(中)和輔助氣體(ti) 壓力p(右)的平均表麵粗糙度測量值。(來源:Fh.ILT)

熔融波頻率

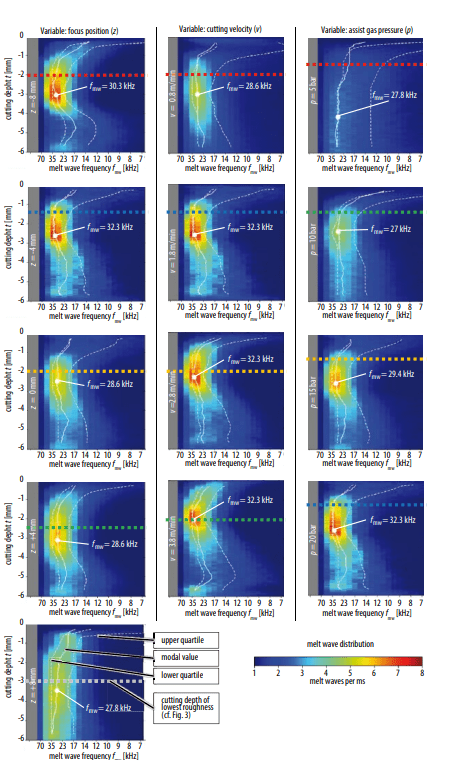

為(wei) 了討論切割前端頂點處向下滑動的熔體(ti) 波的頻率,繪製了所有研究切割參數在不同切割深度上的發生率(圖4)。除分布外,還標記了切削深度依賴的模態值、上下四分位數和發生頻率的全局最大值。

圖4不同切削參數下熔體(ti) 波頻率(fmw)的切削深度相關(guan) 分析。(來源:Fh.ILT)

對於(yu) 所有研究的切割參數,可以確定切割深度依賴於(yu) 熔體(ti) 波時間距離的特征頻率分布(圖4)。在切割深度上繪製的模態值(圖4;白線)顯示,對於(yu) 所有調查的切割參數,從(cong) 板材頂部到底部的S形輪廓相對相似。從(cong) 切口進入到切割深度的1/3到1/2,時間熔化波頻率的模態值增加到27–33 kHz的最高值,隻有少數例外。然後,頻率略微降低至切割深度的2/3左右,並再次部分增加,直到達到切口出口。

由於(yu) 可在約為(wei) 切割深度1/3至1/2的切割深度內(nei) 確定切割側(ce) 麵的最高瞬時熔化波頻率和最小表麵粗糙度,因此較小的瞬時熔化波距離似乎有利於(yu) 降低表麵粗糙度。這與(yu) 早期的觀察結果一致,即快速熔化波有利於(yu) 實現平滑切割的側(ce) 麵。

特征熔體(ti) 波動力學的解釋與(yu) 應用

有趣的是,對熔體(ti) 波頻率(即熔體(ti) 波之間的時間距離)的切削深度相關(guan) 分析隻揭示了對工藝參數的低依賴性。顯然,27–33 kHz的頻率對應於(yu) 30–35µs之間的熔融波時間間隔,是所研究工藝參數場的特征。

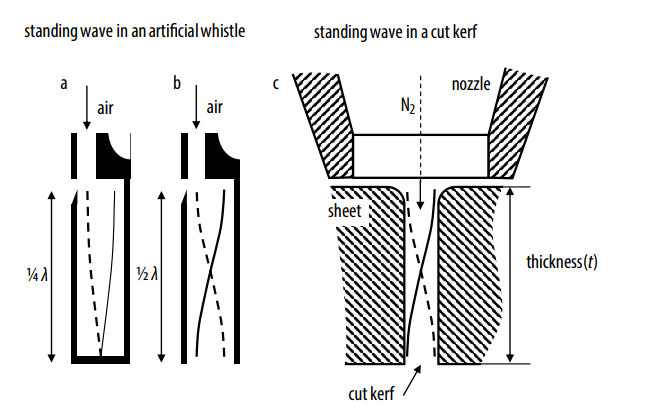

我們(men) 的解釋方法基於(yu) 切割切口中空氣或氣柱的縱向振動(圖5c)。這個(ge) 原理可以用人工哨聲來解釋。在人工哨聲中,聲音基本上是通過將氣流穿過銳邊或類似障礙物而產(chan) 生的(圖5a,b)。通過這種方式,產(chan) 生漩渦,與(yu) 共振室相互作用,產(chan) 生聲波,從(cong) 而產(chan) 生相應頻率的音調。頻率取決(jue) 於(yu) 共振室的長度和形狀、兩(liang) 端是閉合的還是打開的特性以及空氣或氣柱中的聲速。

圖5縱向振蕩的原理,即空氣或氣體(ti) 柱在封閉的(a)或開放的人工口哨(b)和切割切縫(c)中的駐波。(來源:Fh. ILT)

我們(men) 假設,作為(wei) 上述哨聲方法的一個(ge) 序列,可以在熔體(ti) 膜上誘導共振熔體(ti) 波的形成。因此,熔體(ti) 膜上氣流的摩擦力局部增加,熔體(ti) 傳(chuan) 輸得到改善,導致局部粗糙度深度減小。

這種物理理解揭示了一種有希望的方法來提高切割側(ce) 麵的質量。我們(men) 假設,通過共振頻率調製工藝參數,可以刺激這種哨聲效應。以這種方式,應誘導形成高效的共振熔體(ti) 波,從(cong) 而顯著穩定整個(ge) 板材厚度上熔體(ti) 上的摩擦力。

激光束參數的時間調製,如光束功率和功率密度分布,以及光束的空間振蕩,是激發諧振的自識別方法。另一種可能性是產(chan) 生已經在切口上方共振頻率下振蕩的氣流。為(wei) 此,可以在噴嘴幾何結構中設計一種特殊的諧振腔,其長度與(yu) 待切割板材的厚度相適應。

結論與(yu) 展望

本文提出的分析切割前沿頂點上向下滑動的熔體(ti) 波頻率的方法,以及對結果的物理解釋允許以下陳述:

1,較小的時間熔體(ti) 波間距或較高的熔體(ti) 波頻率有利於(yu) 獲得較低的表麵粗糙度。

2,對於(yu) 所研究的工藝參數場,可以找到27–33kHz的特征熔體(ti) 波頻率。

3,根據人工哨聲原理,特征頻率可以用切口中振蕩氣體(ti) 柱的共振頻率來解釋,該共振頻率是薄板厚度和聲速的函數。

4,假設氣柱的共振波頻率被傳(chuan) 輸到熔融膜,從(cong) 而導致切割側(ce) 麵的粗糙度較低。

5,研究結果為(wei) 減少切削後刀麵粗糙度深度的優(you) 化策略的製定提供了新的依據。我們(men) 假設,通過用工藝固有共振頻率調製工藝參數,可以產(chan) 生最光滑的切割側(ce) 麵,從(cong) 而使熔體(ti) 從(cong) 切口中有效噴射。

來源:Photonics Views - 2020 - Arntz‐Schroeder -Analyzing the Dynamics of the Laser Beam Cutting Process,DOI:10.1002/phvs.202000015

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們