一般情況下,鋰電裝備產(chan) 能建設周期為(wei) 6-9個(ge) 月,真正形成產(chan) 能還需要爬坡3個(ge) 月左右。在這個(ge) 相當長的周期中,裝備製造麵臨(lin) 很大的不確定性:

一方麵,鋰電裝備的底層構成涉及光、機、電、算、軟等繁多環節,設備的精密度、效率與(yu) 穩定性在前期規劃、設計中,與(yu) 實際生產(chan) 、調試會(hui) 出現較大差異;另一方麵,電池企業(ye) 產(chan) 品設計和製造工藝技術快速迭代,裝備設計方案需保證在頻繁變更下能滿足快速交付。

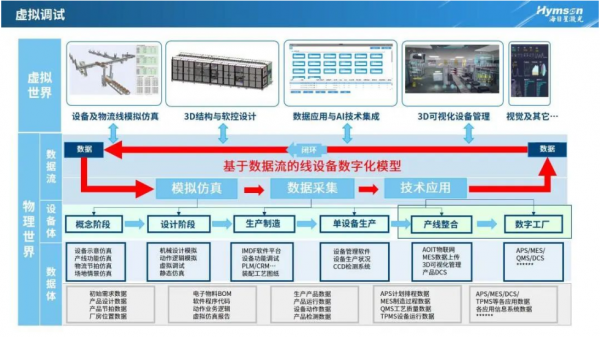

針對以上的挑戰,海目星智能製造關(guan) 鍵技術之一的虛擬調試技術則提供了一種“所見即所得”的思路。即通過在虛擬世界中構建物理實體(ti) 的“數字化雙胞胎”,在電池企業(ye) 實際生產(chan) 之前就測試並驗證產(chan) 品方案的合理性。

什麽(me) 是虛擬調試

所見即所得,進階中的虛擬調試

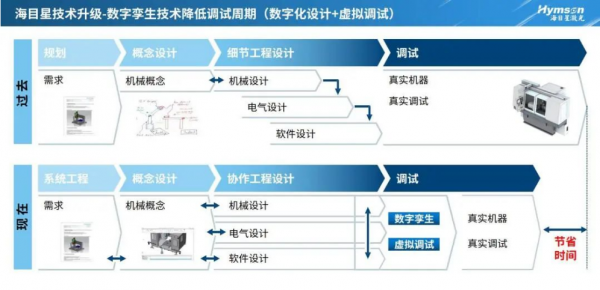

海目星基於(yu) 三維模型、運動學仿真、動力學仿真、機器人多軸聯動的編程和控製的虛擬調試技術,實現現實世界與(yu) 虛擬生產(chan) 的 1:1 精準還原,以數字化的手段優(you) 化現有設備研發流程,讓鋰電裝備在生產(chan) 效率、質量和功能靈活性等方麵提前獲得新的提升,減低現場調試成本,提升設備交付質量、提高企業(ye) 交付能力,加快市場響應度,幫助電池企業(ye) 達到擴產(chan) 增效降本目標。

基於(yu) 數字化模型,打通方案設計,研發設計,自動化虛擬調試、生產(chan) 調試過程的數據流,實現數據孿生可視化。

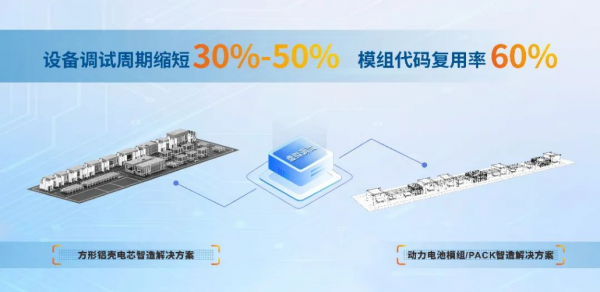

實現設備調試周期縮短30%-50%

為(wei) 了達到快速交付和保證裝備運行的精準、穩定,在裝配段和模組PACK段的製造領域,海目星通過虛擬調試在項目落地應用前,對機械、電氣、軟件的輸出成果進行一次統一測試。驗證機械設計是否有幹涉,選型是否合理;驗證電氣元件的通信和電氣動作模擬;驗證PLC軟件的邏輯,代碼邏輯、整線程序完整度達90%。

憑借以下優(you) 勢,海目星虛擬調試成為(wei) 精準把握電池企業(ye) 生產(chan) 需求,縮短開發、調試時間,助力電池企業(ye) 贏得先機的不二法門:

節材

有效促進研發、生產(chan) 、檢測、工藝等關(guan) 聯質量的各個(ge) 環節的聯動,提供了更加穩定高質量的PLC控製程序,使產(chan) 品質量得以全麵提高。 簡化客戶驗收測試和現場驗收測試流程。 智能製造,海目星加速驅動電池生產(chan) 效益提升

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們