前言

隨著激光焊接技術的深入發展,特別是近年新能源汽車和動力電池製造領域業(ye) 務迅猛增長,激光焊接過程中的檢測問題成為(wei) 人們(men) 關(guan) 注焦點。由於(yu) 精細的焊接工藝不適合人工檢測,導致了潛在的產(chan) 品質量和安全問題。激光焊接OCT在線檢測係統的麵世則迎刃而解燃眉之急。

激光焊接OCT在線檢測係統LWI-OCT(Laser Welding Inspection - Optical Coherence Tomography)使用光學相幹斷層掃描技術(OCT)提供了解決(jue) 方案。該係統高速掃描焊接處的工件,通過人工智能算法,實現 3D 掃描成像,能夠對焊接過程的匙孔內(nei) 部熔深進行微米級實時測量。先進的OTC技術應用到新能源產(chan) 品質檢,受到製造業(ye) 青睞。

本文概述激光焊接 OCT在線檢測係統的需求來由、功能特點、關(guan) 鍵技術、設備組成、現實意義(yi) 和應用前景。

激光焊接熔深實時檢測的必要性

激光焊接是利用高能量密度的激光束作為(wei) 熱源的一種高效精密焊接方法。隨著無極耳高能鋰電池的出現,電池產(chan) 業(ye) 中異種材料焊接技術得以普及,焊接的難度和安全風險也隨之增加。激光焊接遇到了檢測的難題。

激光焊接質量難以得到保證。 在激光焊接過程中,一般經過驗證,確定工藝窗口和投入產(chan) 線使用後,便認為(wei) 在焊接過程中熔深與(yu) 熔寬是穩定的。但實際上由於(yu) 焊接參數波動、保護氣波動、工件變形等因素導致焊接質量難以保證。

激光焊接過程中產(chan) 生缺陷。焊縫出現不連續,不致密或連接不良, 缺陷包括虛焊、燒穿、炸點、裂縫、氣泡、飛濺、咬邊等。

傳(chuan) 統熔深檢測方法具有隨機性。通常采用切金相方法檢驗,但不管橫切豎切,隻能看到一個(ge) 界麵,無法代表熔深總體(ti) 情況。

非直接測量方法無法得到熔深直接數據。通過焊接過程的信號監測,例如多波段光輻射強度、光學圖像和聲波等間接測量信號,都無法得到熔深值,且測量效果容易受焊接過程工藝參數、設備穩定性影響。

市場需求對安全性提出更高要求。 我國迄今已成為(wei) 全球最大的工業(ye) 激光市場。據統計,影響購買(mai) 新能源汽車的因素,除了續航裏程和駕駛感覺外,安全因素占57%,包括電池本身發生故障和由外部碰撞引起的電池故障。

因此,對熔深等數據進行直接、連續的觀察,實現對焊接內(nei) 部質量的實時監測是必要的。目前,隻有基於(yu) OCT 的檢測技術才能直接並精確地測量熔深,從(cong) 而直觀地監測焊接質量,以滿足工業(ye) 領域的迫切需求。

激光焊接OCT在線檢測係統的功能

激光焊接在線檢測技術實時測量熔深值達到微米級精度,而且通過熔深識別和解決(jue) 虛焊、未熔合、未熔透以及焊縫形態不規則等缺陷問題,能全麵監控激光焊接過程。其主要功能如下:

準確的熔深檢測功能。通過光學相幹斷層掃描法(OCT)融合人工智能AI 技術,探測光可以進入微小的匙孔內(nei) 部,對熔深進行精密測量,且快速準確地檢測焊縫位置、焊縫穿透深度以及焊縫成形輪廓。

實時焊縫跟蹤功能。通過探測光在工件表麵高速掃描,實現精準複雜焊縫跟蹤、過程監控、質量檢測。OCT掃描儀(yi) 主動發射的同軸探測激光高頻實時橫向掃描工件。前置跟蹤掃描區域與(yu) 焊接熔池距離僅(jin) 1mm左右,可應用於(yu) 任何路徑和任何類型的焊縫跟蹤,同時提供相對寬的傾(qing) 斜跟蹤角度,無需任何重新校正。

焊接報警推送功能。檢測係統對不良焊接和焊接設備異常變化趨勢進行預見性報警,將報警信息推送至指定移動終端。同時可對焊接故障進行在線自動校正,從(cong) 而降低廢品率、測試成本和返工率。

閉環控製功能。基於(yu) 熔深等焊接參數的實時監測,對焊接熔深和焊接路徑形成閉環控製,進行即時調整優(you) 化。實時熔深測量配合在線激光功率調整,讓焊縫深度始終如一。實時焊縫成形輪廓測量配合質量檢測算法,對咬邊、焊穿、氣孔、焊偏、焊縫寬度變化等缺陷進行檢測和反饋,實現焊接過程的全閉環控製。

3D掃描成像功能。通過探測光高速掃描工件表麵,實現焊縫三維成像。同時獲取焊縫三維輪廓及熔池深度測量值,快速準確地檢測焊縫位置、熔池深度以及焊縫成形輪廓,確保激光光斑始終作用在焊縫中心位置。

激光焊接OCT在線檢測係統的關鍵技術

OCT技術自1991年應用於(yu) 眼科醫學檢查視網膜以來,業(ye) 界在理論上從(cong) 時域到頻域,再到譜域經過長達三十餘(yu) 年的研究。光學相幹斷層掃描技術進入工業(ye) 環境,應用於(yu) 激光焊接熔深檢測乃是一種新的探索和實踐。 激光焊接熔深實時檢測覆蓋跨界領域,包括光學、金相學、材料力學、電子學、自動控製、計算機學、編程算法、圖像處理、數理分析方法等多門學科。

激光焊接OCT在線檢測係統涉及的關(guan) 鍵技術有:

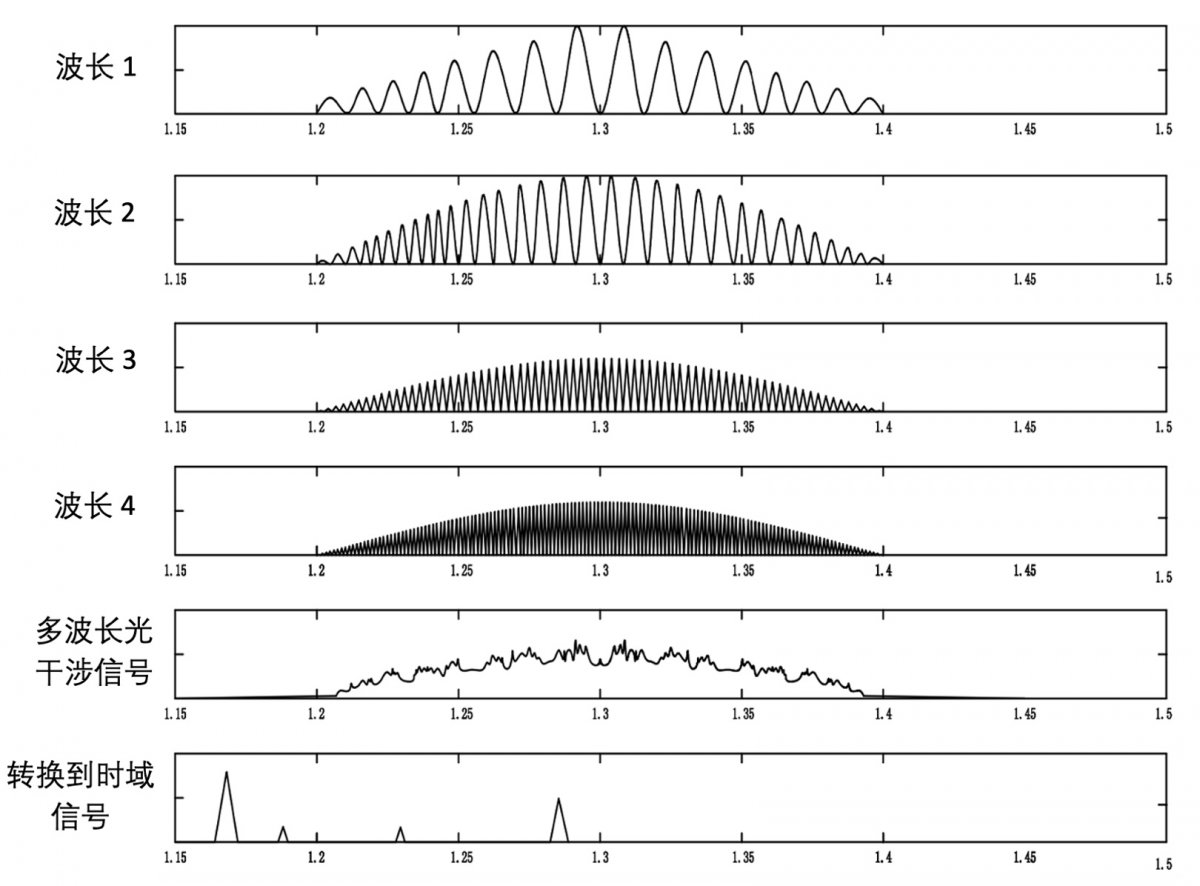

相幹光層析成像OCT技術。 光源(SLD)發出光經過分光器(splitter),將光分為(wei) 測量光束和參考光束。測量光隨著光纖到達反射鏡,兩(liang) 個(ge) 略成角度的反射鏡將測量光切分成匙孔測量光束(keyhole sub-beam)和表麵測量光束(surface sub-beam)。測量光到達匙孔底部和工件表麵後形成反射,兩(liang) 反射光與(yu) 參考臂的反射光發生幹涉,輸出幹涉信號。圖1為(wei) 多波長幹涉示意圖。對幹涉信號進行快速傅裏葉變換(FFT),即可得出測量臂相對參考臂的深度信息,即熔深信號。

快速傅裏葉變換技術FFT(fast Fourier transform)。FFT是從(cong) 頻域信號轉換到時域的頻率分析方法,是數字信號處理方法的基礎,離散化處理DFT高效的計算方法。FFT可用以進行連續信號的頻譜分析,把長序列變為(wei) 短序列。焊接的缺陷以是否超出熔深為(wei) 標準,從(cong) 轉換產(chan) 生的時域信號即可得出。

圖像處理中值濾波技術。中值濾波是一種非線性平滑技術,基於(yu) 排序統計理論有效抑製噪聲的非線性信號處理技術。它將每一像素點的灰度值設置為(wei) 該點某鄰域窗口內(nei) 的所有像素點灰度值的中值,讓周圍的像素值接近真實值。焊接過程因受金屬蒸汽、飛濺等產(chan) 生幹擾,必須消除孤立的噪聲點,方能提取超過閾值的熔深測量信號,從(cong) 而令OCT係統采集的圖像與(yu) 工件實物解剖圖相比較趨於(yu) 一致。

自動控製閉環跟蹤技術。OCT內(nei) 置長度調製器,通過掃描儀(yi) 集成遠程焊接係統的可變聚焦,確定工件表麵上每個(ge) 單點的距離,不受由掃描鏡頭的傾(qing) 斜或聚焦距離的變化而引起聚焦變化產(chan) 生的影響。

3D掃描成像技術。焊縫前、中、後區域,用OCT傳(chuan) 感器同時獲取焊縫路徑、焊縫三維輪廓及熔池深度測量值。高分辨率深度測量和多維可視化,實現快速準確地檢測到焊縫位置、焊縫深度和焊縫成形輪廓等信息。

振鏡同軸光路技術。 該係統可以搭載準直焊接頭和振鏡焊接頭。振鏡係統是由伺服控製板與(yu) 擺動電機組成的高精度伺服控製係統。整個(ge) 過程采用閉環反饋控製,由位置傳(chuan) 感器、誤差放大器、功率放大器、位置區分器、電流積分器等五個(ge) 控製電路組成。當輸入驅動信號時,擺動電機就會(hui) 按一定電壓與(yu) 角度的轉換比例擺動一定角度。探測光束與(yu) 焊接激光光束保持同軸。隻有保持同軸對中,才能保證無論焊接方向如何,都能確認焊縫位置坐標及熔池深度的測量。

圖1 多波長光幹涉示意圖

激光焊接OCT在線檢測係統的組成

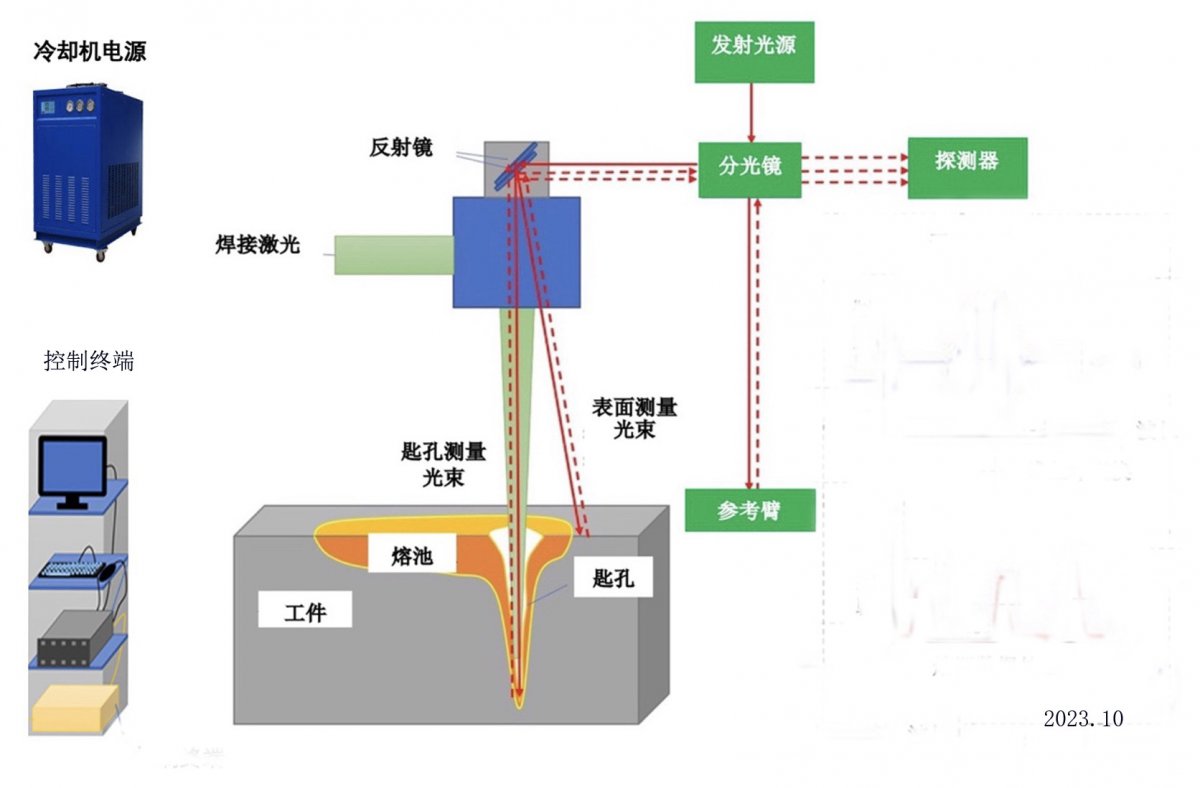

激光焊接OCT在線檢測係統組成結構和工作原理如圖2所示。在OCT傳(chuan) 感器中,來自光源的光束被分成參考光路和測量光路。分離的光束在參考反射器處和加工表麵處反射,重新組合並由光譜儀(yi) 處理,實現高達微米級精度的測量。通過將譜域OCT係統與(yu) 激光焊接係統的結合,可以在焊接過程中,無接觸、在線對焊縫質量進行監測。

將OCT測量值與(yu) 實際焊接熔深進行比較,驗證了OCT技術對激光焊接熔深的測量是可行的。實驗結果表明,熔深擬合曲線與(yu) 熔深金相圖片比較,測量平均精度可達幾十微米量級。

圖2 激光焊接OCT在線檢測係統組成示意圖(該圖片由廣東(dong) 省焊接工程技術研究中心提供)

OCT掃描光束以高速率掃描工件表麵,一次掃描周期直接覆蓋焊縫表麵、熔池和焊後焊縫。設備可適配固定式焊接頭和振鏡焊接設備。對於(yu) 電池行業(ye) 的應用,電池轉接片的焊接有鋁和銅異種材料,可測量焊接處的熔深。如電池極耳焊接,可實時檢測整條焊縫熔深,超出熔深範圍即判定該焊縫為(wei) 不合格。又如匯流排焊接,可實時檢測整條焊縫熔深,識別虛焊、過燒等缺陷。

激光焊接OCT在線檢測係統應用的意義

終結國外壟斷,攻克卡脖子技術。當前國外主導了基於(yu) OCT 的激光焊接檢測技術,進口檢測設備售價(jia) 百萬(wan) 元人民幣,並且設備兼容性受限,難以適配業(ye) 內(nei) 普遍使用的國產(chan) 焊接設備,導致客戶需要額外購買(mai) 昂貴的進口焊接頭或振鏡係統。這意味著不但需要購買(mai) 國外的檢測設備,還無奈要搭上進口焊接設備。

實現產(chan) 品化,關(guan) 鍵部件國產(chan) 化。高端設備需與(yu) 用戶密切配合,量身定製開發出先進實用的算法。本地化的團隊與(yu) 生產(chan) 一線磨合調試優(you) 化,測量效果往往可超越國外同類產(chan) 品。這是國外廠商難以做到的。

促進汽車和新能源行業(ye) 發展,提高競爭(zheng) 力。國內(nei) 企業(ye) 現多數使用屬於(yu) 間接測量的光電檢測方法,背後的原因主要是為(wei) 了規避由於(yu) 缺乏有效檢測而帶來的潛在訴訟風險,但這種方法無法測量熔深。取而代之,采用先進可行的OCT直接測量法無疑可提高產(chan) 品的安全性以及耐用度。

激光焊接OCT在線檢測係統的應用範圍

廣州正田科技有限公司研發的激光焊接OCT在線檢測係統 LWI-OCT屬國際領先技術,代表中國在先進製造領域的突破。激光焊接在線檢測擁有龐大的工業(ye) 需求,適用於(yu) 各種激光焊接場景,在汽車製造、動力電池、儲(chu) 能設備、航空航天、精密電子設備、醫療設備等行業(ye) ,特別是在新能源電池和精密電子設備領域有著重要用途,可顯著提高工業(ye) 產(chan) 品的生產(chan) 效率和質量。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們