白車身的製造是汽車的生產(chan) 製造過程中的主要組成部分,而車門作為(wei) 白車身的關(guan) 鍵零部件,起著密封、承載等作用,因其外觀品質要求高、用戶體(ti) 驗感強,它的製造精度很大程度上決(jue) 定著整車的質量和觀感效果。為(wei) 此,高精度高質量的車門焊接技術也應運而生。

激光焊接技術尤其遠程激光焊接技術由於(yu) 其可實現高質量的焊縫,具有高強度以及良好的結構剛度、較小的熱影響區、幾乎沒有部件變形等優(you) 點,並且焊縫的再現性高(過程高精確性、安全且快速)等獨特優(you) 勢,已成為(wei) 汽車零部件製造的標準工藝。

在遠程激光焊接中,激光束由掃描振鏡中的快速移動反射鏡係統引導,以精確瞄準焊接點並聚焦在工件表麵上。同時,機器人不斷地移動掃描振鏡,通過這種方式,極大地縮短了焊縫之間的移動時間,減少了循環時間,從(cong) 而提高了零件產(chan) 量,顯著提高了生產(chan) 製造效率。

具體(ti) 應用到車門焊接時,遠程激光焊接技術也需克服特定應用環境下的挑戰。車門材料的焊接主要分為(wei) 鋼材和鋁材焊接兩(liang) 類。對於(yu) 鋁材的焊接,必須采用激光振蕩技術。現代車門焊接注重無縫一體(ti) 化,需要更高頻率地焊接超長長度的角焊縫。因此,激光束必須高度精準引導,對於(yu) 鋼材和鋁材,僅(jin) 容許極小的偏差。複雜焊縫的幾何形狀、傾(qing) 斜角度和材料間隙的差異,可能導致焊接參數的差異,因此需要自適應參數調整。同時,對於(yu) 任何生產(chan) 企業(ye) 來說,提高焊接節拍、減少無效焊接時間一直是追求的目標。

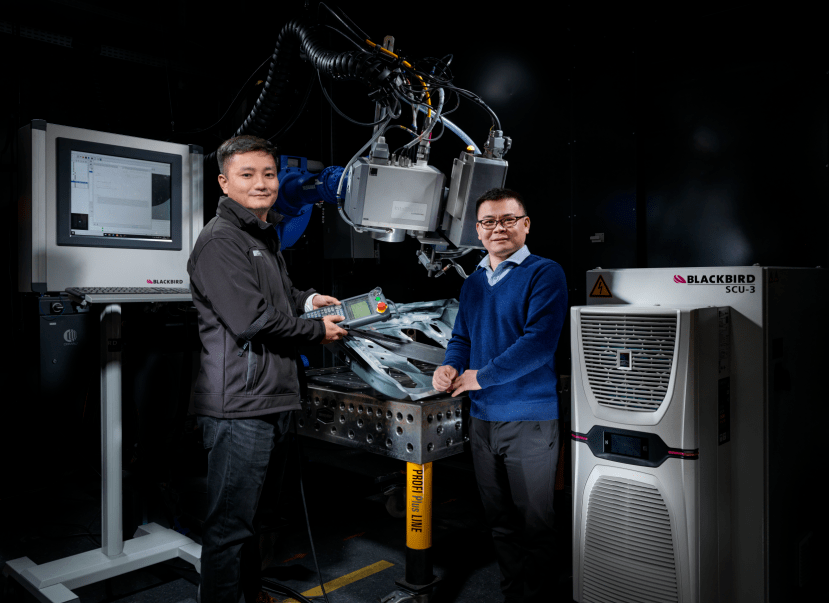

為(wei) 了應對這些挑戰,ABICOR BINZEL與(yu) Blackbird(黑鳥)技術強強聯合,共同構建了一站式解決(jue) 方案。該方案不僅(jin) 結合了ABICOR BINZEL的銷售服務網絡,還帶來了更高的經濟效益,包括工藝可靠性、精確的焊縫和可重複性焊縫特性,可以通過全球的服務網絡在世界各地實現自動化生產(chan) 。

針對具體(ti) 的產(chan) 品選擇,我們(men) 推薦使用intelliWELD Ⅱ PR配置。它適用於(yu) 需要焊縫跟蹤功能的焊接場景,或者針對單模激光和大型工件的焊接需求,是完美的車門焊接遠程激光焊接解決(jue) 方案。

該配置不僅(jin) 能夠焊接鋼合金和鋁合金,還通過在焊接運動中疊加激光束振蕩來支持焊接過程。這種振蕩技術使其能夠自適應地橋接上下板之間的連續測量間隙,從(cong) 而形成角焊縫。動態焊接(OTF)允許在焊接過程中移動振鏡頭或工件,這進一步縮短了焊接周期,極大地提高了生產(chan) 效率。此外,Blackbird控製器還可以與(yu) 機器人或一個(ge) 或兩(liang) 個(ge) 線性軸一起執行OTF焊接。

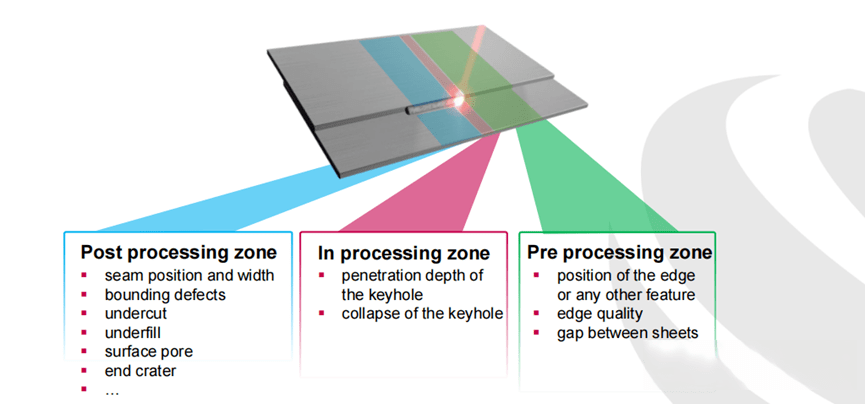

通過采用OCT焊縫跟蹤功能,可以實現間隙檢測與(yu) 焊接的同步進行,調整焊接區域圖形和振蕩,實時調整間隙,甚至在後處理區域進行焊縫的表麵質量檢測,即使在低分辨率模式下也能實時完成測量。成熟的OCT傳(chuan) 感器技術確保在焊接前、焊接中和焊接後捕獲到工件的最佳輪廓。

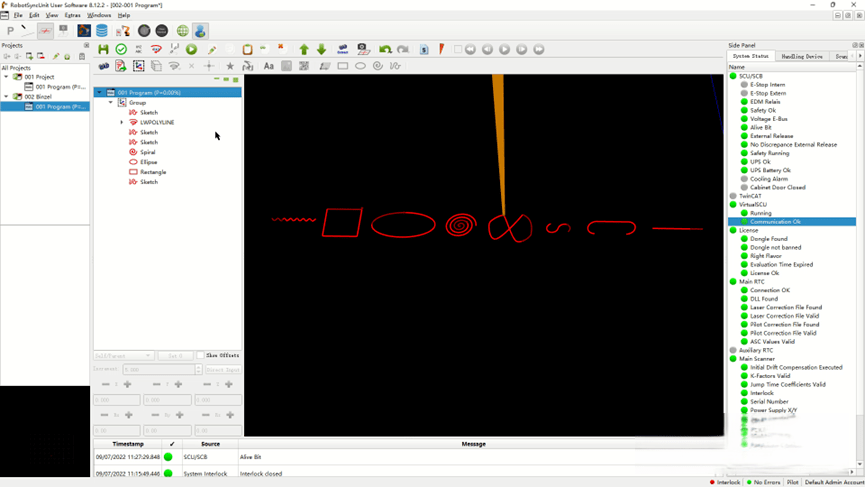

此外,強大的軟件控製係統穩定了焊接過程。在軟件控製係統中,可根據不同過程自由度進行自定義(yi) 參數設置,通過機械手移動掃描頭以及在工件上移動激光束,實現隨時的跟蹤和模擬。可視化界麵則能使操作人員隨時了解係統運行狀態。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們