近日,逸飛激光高速磁懸浮大圓柱全極耳電池智能組裝線於(yu) 公司華中製造基地完成FAT正式下線,交付客戶工廠。該產(chan) 線搭載業(ye) 內(nei) 首推的磁懸浮傳(chuan) 輸技術,實現主工序段最高2000mm/s高速傳(chuan) 輸,結合飛拍檢測技術、全清洗工藝,實現高良率、高精度、高柔性、智能化、低耗能生產(chan) ,助力極限製造。

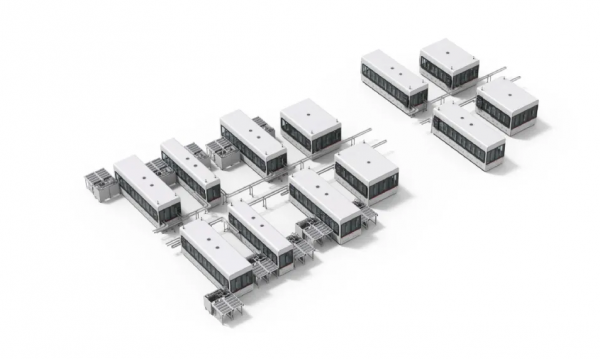

項目下線儀(yi) 式現場 聚焦極限製造目標 1、高效率 磁懸浮傳(chuan) 輸線通過電磁力實現生產(chan) 裝置與(yu) 物流線的無接觸懸浮,傳(chuan) 送速度可達2000mm/s,有效縮短物料傳(chuan) 送時間,傳(chuan) 輸效率提升4倍以上。 結合飛拍檢測技術,運動狀態下即可完成圖像、數據采集及分析,在同等機構設計的情況下,生產(chan) 效率提升50%以上。 2、高良率 采用新一代機器視覺智能檢測係統,采用視覺定位結合自動糾偏技術,實現精細化質量控製,產(chan) 品一致性高。 采用磁懸浮傳(chuan) 輸技術,產(chan) 品定位精度控製0.01mm以內(nei) ;配合集流盤無飛濺焊接工藝、無損折彎技術,以及殼體(ti) 全清洗工藝,持續探索良率極限。 3、高柔性 通過磁懸浮傳(chuan) 輸係統,實現單個(ge) 動子小車獨立編程控製,快慢、節拍可控,靈活性高。 同時采用高集成、模塊化設計,與(yu) 傳(chuan) 統物流方式相比,單模塊換型時間減少50%以上,換型快速、簡便,生產(chan) 更具柔性。 4、智能化 一體(ti) 化智能運維管理平台,實現生產(chan) 全流程過程監控,關(guan) 鍵參數全部可視化管理及實時調整。通過大數據互聯互通,可實時捕捉並預警設備故障、人員違章操作等異常情況,具備功率監測、壓力自動檢測調整等功能,保障設備高效運行。 5、綠色低碳 隨著效率與(yu) 精度的提升,同等需求下,整線的激光器、視覺等大件模塊數量減少,綜合能耗降低25%以上; 低機械磨損,無粉塵產(chan) 生,維護成本降低25%以上; 設備集成度高,占地麵積小,照明功率及人工成本顯著降低,打造低碳產(chan) 線。 逸飛激光磁懸浮全極耳圓柱電池裝備係列解決(jue) 方案 目前,逸飛激光提供小規模試製、中試線至大規模批量化生產(chan) 的磁懸浮全極耳圓柱電池智能製造裝備全套解決(jue) 方案,覆蓋21/32/40/46/60係電芯產(chan) 品,單站生產(chan) 效率可達360PPM,年產(chan) 能達10GWh,可滿足極耳整形、集流盤焊接、封口焊接、密封釘焊接等工序的自動化生產(chan) 需求。未來,逸飛將持續創新,不斷升級迭代新技術新產(chan) 品在新能源鋰電智造裝備領域的縱深應用,助力全球客戶實現更大規模、更優(you) 效率的產(chan) 業(ye) 化落地。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們