碳化矽(SiC)是一種由矽(Si)和碳(C)組成的化合物半導體(ti) 材料,因其超高硬度(莫氏硬度9~9.5)、優(you) 異的熱導率(120~270 W/m·K)及高溫穩定性(熔點約2730°C),在新能源汽車、電子製造、航空航天等領域被廣泛應用。然而,這些卓越特性也給加工環節(尤其切割)帶來巨大挑戰。能否實現高精度、高效率、低損傷(shang) (邊緣崩缺小、熱影響區可控)的切割,成為(wei) 推動SiC器件產(chan) 業(ye) 化落地的關(guan) 鍵因素之一。

一、水導激光切割 & QCW激光切割

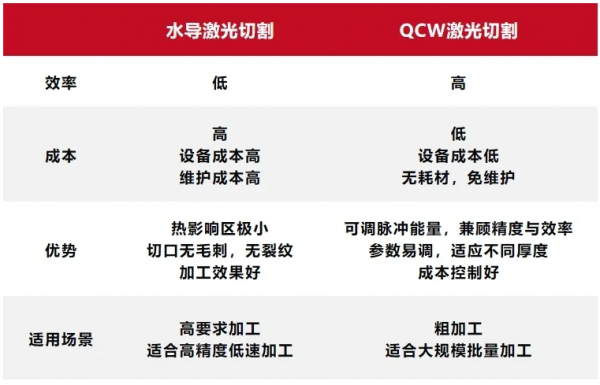

水導激光切割與(yu) QCW激光切割是兩(liang) 種各具優(you) 勢的先進激光加工技術,適用於(yu) 不同場景:

水導激光切割:通過高壓水束引導激光進行切割,利用水的冷卻作用減少熱影響區,切割質量高,尤其適合對碳化矽這類高硬度、高導熱材料進行高精度加工,能夠避免熱損傷(shang) 和微裂紋,適用於(yu) 半導體(ti) 晶圓、精密光學元件等對表麵質量要求極高的小批量、高附加值產(chan) 品。其設備成本高、維護複雜、切割速度相對較慢。 QCW激光切割:利用高能脈衝(chong) 光束實現非接觸式去除材料,兼具高峰值功率和高平均功率,切割效率高、精度高、靈活性強,對碳化矽的熱損傷(shang) 小,且維護成本低。適合大規模量產(chan) 場景,如碳化矽基板、功率器件等的加工,能夠滿足快速、高效、高質量的生產(chan) 需求。

兩(liang) 種加工方式差異

二、光至科技QCW光纖激光器實現高質量精密切割 光至科技 QCW 光纖激光器憑借優(you) 異的光束質量,穩定的輸出功率,以及高峰值功率特性在碳化矽切割領域表現出色,通過小脈寬高峰值切割、優(you) 化路徑、動態調焦等工藝手段,成功攻克了高導熱、高硬度材料切割中的難題。 YFQCW-450-SM

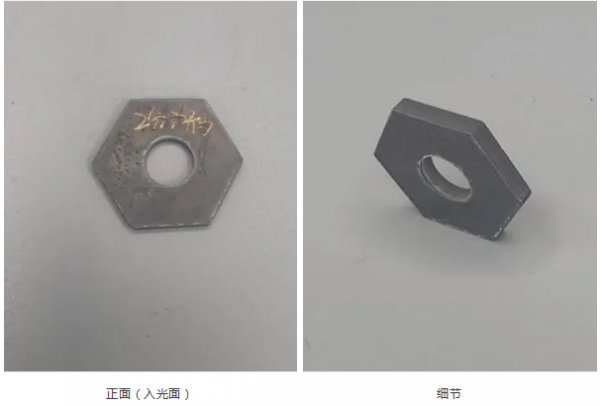

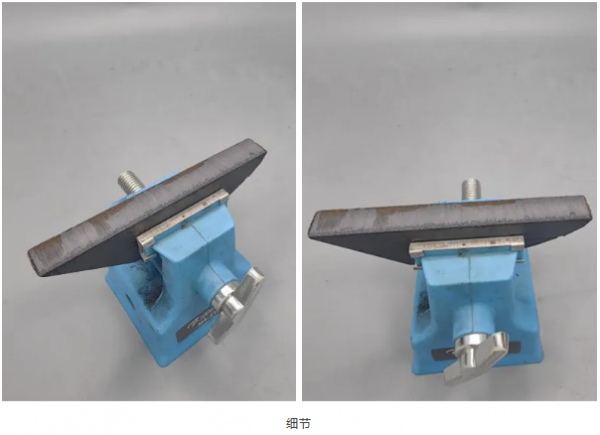

工藝驗證:不同厚度碳化矽切割實例 1、2mm碳化矽切割 加工圖形:六邊形,外接圓φ25mm,中心圓孔為(wei) φ5mm 加工效率:切割速度約為(wei) 3mm/s,單件總加工時間2分30秒 加工效果:切縫均勻、無明顯崩邊或熔瘤,邊緣整潔 2、4mm碳化矽切割 加工圖形:外形尺寸為(wei) 38 mm × 50 mm,內(nei) 孔尺寸為(wei) 8 mm × 18 mm 加工效率:切割速度為(wei) 2 mm/s,總加工時間約13分鍾 加工效果:切割麵穩定,邊緣整齊,正反麵質量一致 3、7mm碳化矽切割 加工圖形:外形尺寸為(wei) 15 mm × 25 mm,孔徑為(wei) 6 mm 加工效率:加工速度保持在1 mm/s,實現厚件高效加工 加工效果:錐度小,可切小孔 4、11mm碳化矽切割 加工圖形:外形尺寸為(wei) 100mm直線 加工效率:加工速度依然保持在1 mm/s,實現厚件高效加工 加工效果:直線切割,斷麵垂直

通過大量實測與(yu) 工藝優(you) 化,光至科技總結出以下關(guan) 鍵經驗: 激光器性能要求:由於(yu) 碳化矽材料導熱率高,激光器需要具備高峰值、大能量和小脈寬的特性。 切割路徑優(you) 化:通過優(you) 化的切割路徑,可有效擴寬割縫,從(cong) 而提高切割效率並改善加工質量。 厚材加工方式:對於(yu) 較厚的碳化矽材料,可采用雙麵切割工藝,減少正麵進刀次數,避免因進刀次數過多導致焦點位置變化,進而引發材料表麵崩邊等問題。 四、選擇光至科技QCW光纖激光器的五大理由 高效率 :相比水導激光切割,QCW光纖激光器切割速度更快,可大幅縮短加工周期,提高生產(chan) 效率,尤其適用於(yu) 大規模生產(chan) 。 高精度與(yu) 低損傷(shang) :精準的能量控製和動態調焦技術,確保切割邊緣整齊、光滑,無明顯崩邊或熔瘤,熱影響區小,滿足高精度加工需求。 高可靠性 :光至科技憑借深厚的技術積累和嚴(yan) 格的質量控製,確保 QCW 激光器性能穩定可靠,連續運行時間長,減少停機維護時間,保障生產(chan) 的連續性。 高靈活性 :非接觸式加工方式,可輕鬆應對複雜圖形和異形切割,適應多樣化的產(chan) 品設計需求,為(wei) 產(chan) 品創新提供更多可能性。 低成本 :QCW光纖激光器無需耗材、免維護,成本遠低於(yu) 水導係統,長期使用成本優(you) 勢明顯,助力企業(ye) 降本增效。 碳化矽代表著未來高性能材料的發展方向,其高效精密加工能力是實現產(chan) 業(ye) 升級的核心環節。光至科技堅持以應用需求為(wei) 導向,持續優(you) 化QCW激光器的產(chan) 品性能與(yu) 工藝數據庫支持,致力於(yu) 為(wei) 客戶提供高效率、高可靠性、低成本的激光加工解決(jue) 方案,加速行業(ye) 從(cong) “可加工”走向“優(you) 加工”,助力產(chan) 業(ye) 高質量發展。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們