目前,UV激光鑽孔設備隻占全球市場的15%,但該類設備市場需求的增長要比新型的CO2激光鑽孔設備的需求高3倍。孔的直徑甚至小於(yu) 50μm,1~2的多層導通孔和較小的通孔也是當前競爭(zheng) 的焦點,UV激光為(wei) 當前的競爭(zheng) 提出了解決(jue) 方案;除此之外,它還是一種用於(yu) 精確地剝離阻焊膜以及生成精密的電路圖形的工具。本文概述了目前UV激光鑽孔和繪圖係統的特性和柔性。還給出了各種材料的不同類型導通孔的質量和產(chan) 量結果以及在各種蝕刻阻膜上的繪圖結果。本文通過展望今後的發展,討論了UV激光的局限性。

本文還對UV激光工具和CO2激光工具進行了比較,闡明了二者在哪些方麵是可以競爭(zheng) 的,在哪些方麵是不可競爭(zheng) 的,以及在哪些方麵二者可以綜合應用作為(wei) 互補的工具。

UV與(yu) CO2的對比

UV激光工具不僅(jin) 與(yu) CO2的波長不同,而且各自在加工材料,如像PCB和基板,也是兩(liang) 種不同的工具。光點尺寸小於(yu) 10倍,較短的脈衝(chong) 寬度和極高頻使得在一般的鑽孔應用中不得不使用不同的操作方法,並且為(wei) 不同的應用開辟了其它的窗口。

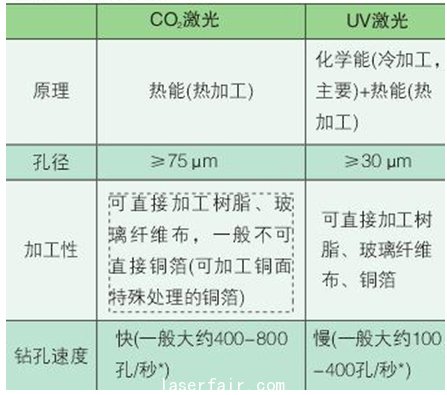

表1給出了目前激光係統中通常采用的兩(liang) 種激光裝置的最主要技術特性的比較。

表1:CO2激光與(yu) UV激光鑽孔技術特性比較

UV在極小的脈衝(chong) 寬度內(nei) 具有高頻和極大的峰值功率。工作麵上光點尺寸決(jue) 定了能量密度。CO2能量密度達到50~70J/cm2,而UV激光由於(yu) 光點尺寸小得多,所以能量密度可達50~200J/cm2。

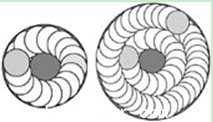

由於(yu) UV光點尺寸比目標孔直徑還要小,激光光束以一種所謂的套孔方式聚焦於(yu) 孔的目標直徑內(nei) 。

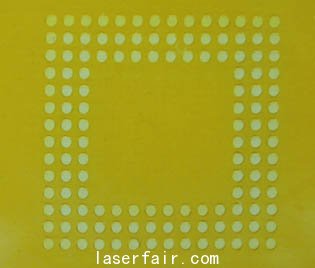

圖1給出了套孔方式。

圖1 套孔方式示意圖

對於(yu) UV激光,鑽一個(ge) 完整的孔所需的脈衝(chong) 數在30到120之間,而CO2激光則隻需2到10個(ge) 脈衝(chong) 。UV激光的頻率要比CO2的高5到15倍。在去除了頂部銅層後,可使用第二步,通過擴大的光點清理孔中的灰色區域。

當然還可使用UV激光進行衝(chong) 壓,不過光點的大小決(jue) 定了能量密度,且不同材料的燒蝕極限值決(jue) 定了所需的最小能量密度。這樣根據不同材料的燒蝕極限就可導出UV衝(chong) 壓方式使用和最大光點尺寸。

由於(yu) UV激光所具有的能量,目前僅(jin) 將衝(chong) 壓方式用於(yu) 孔直徑小於(yu) 75im、燒蝕極限極低的軟材料如TCD,或用於(yu) 小焊盤開口的阻焊膜燒蝕。

通過套孔方式將必要的能量帶進孔內(nei) 的時間在很大程度上取決(jue) 於(yu) 孔自身尺寸,孔直徑越小,UV激光工具就鑽的越快。CO2與(yu) UV激光之間的切換點為(wei) 75到50im的孔直徑之間。

CO2激光的三種局限性:

第一:由於(yu) 10im光波在孔邊緣的繞射,需要考慮最小的孔尺寸。

第二:在銅上該波長的反射。

第三:厚度達波長1/2的底層銅上的殘留物。

波長短得多的且在銅上有較高吸收率的UV激光就不存在上述三種局限性,因此,UV激光就成為(wei) 一種理想的工具,它可用來在塗覆了任意一種銅材料的高檔PCB和基板即高密度互連技術(HDI)上鑽小孔。

HDI一 瞥

HDI的要求是:成孔直徑在75im~30im的範圍內(nei) ;線及其間距為(wei) 2mil/mil~1 mil/1mil;焊盤在250im~200im;並且阻焊膜開口的精度要達到15到10im。新設計不僅(jin) 要求盲孔為(wei) 1層~2層,而且要求多層導通孔和通孔。還要求孔的外形能夠實現采用鍍覆的方法,並支持導通孔的填充。據預測,市場的發展要求在2到3年內(nei) 不隻要降低倒芯片基板的價(jia) 值,還要降低批量生產(chan) 的價(jia) 值。

UV激光的鑽孔方法

CO2激光隻有兩(liang) 種主要的運行功能:在電場之間的工作台步進運行功能和電場範圍內(nei) 孔之間的電運行功能。峰值功率會(hui) 降低,可在1到100ns之間選擇脈衝(chong) 寬度,頻率範圍在1到4kHz之間。對於(yu) 不同的材料,隻有這三個(ge) 參數和脈衝(chong) /孔的數量可用來描述鑽孔工具。

首先,UV激光多了一種運行功能即第三種功能--成型孔徑內(nei) 的電微聚焦。這種套孔充許根據孔徑對內(nei) 部和外部形狀(同心圓=形狀)進行調整。形狀的重複適應於(yu) 材料厚度,聚集內(nei) 外光點的大小確定了能量密度以適應材料的燒蝕極限。由激光頻率和電循環速度形成的脈衝(chong) 順序重疊確定了各形狀的能量。

就UV激光特性而言,激光頻率、脈衝(chong) 寬度和平均最大功率相互之間關(guan) 係相當密切。黃色區域表明有直接的關(guan) 係,紅色區域則有相反的關(guan) 係。

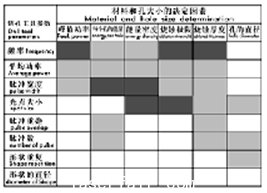

要在一序列不同的材料上鑽孔,UV激光可提供所謂順序步驟,例如達8個(ge) 不同的獨立鑽孔工序。 在整個(ge) 孔的鑽孔過程中,可根據聯機的各工序調整表2中所有的工具參數。

表2 工具參數

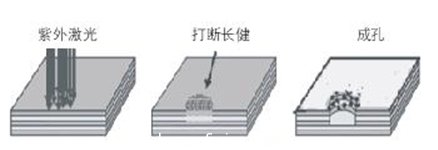

圖2所示是順序工序鑽孔的原理。

圖2紫外激光成孔示意圖

由於(yu) 環氧樹脂的燒蝕極限比銅(黃色)的低,清潔工序(綠色)就不能探入底層銅。光束柔和地照射,均衡了材料的厚度和一致性的公差。

通過UV開發HDI的導通孔工藝

A工藝:4步工藝工序,混合了潤濕和激光工序,掩膜公差在50到70im之間,一般最小的孔尺寸為(wei) 100到125im.

B工藝:2步激光工序,1步潤濕工序,由於(yu) CO2在掩膜上的繞射,小孔的直徑約為(wei) 60im。對經過特殊處理的銅材料CO2可提供的銅開口厚度的極限為(wei) 7im。這種工藝仍需去除鑽汙。

C工藝:1步激光工序,UV激光對內(nei) 層和外層銅的鑽孔無限製,UV還多了一個(ge) 清潔工序,從(cong) 而使去除鑽汙工序降到了最低限度,甚至可取代去鑽汙工序。

UV激光具有將一個(ge) 完整孔的工藝步驟減至1種單獨的激光工序的能力,特別是取消了對去鑽汙的需求,甚至完全可以不用這一工序,尤其是對於(yu) 脈衝(chong) 圖形電鍍。不需要使用侵蝕性去鑽汙工序,例如對CO2激光而言,孔的形狀的粗糙度、芯吸和桶形畸變得到了改善。

UV激光的其它應用和質量結果

●盲孔

●雙層導通孔

●通孔

采用了柔性新的激光係統除了能夠實施常用聚焦照射操作孔內(nei) ,還可進行複雜的繪圖操作,可用它切割出細線圖形或用於(yu) 埋入掩膜後的阻焊膜去除。幾乎可以對任何形狀的加工區域進行加工處理。

到目前為(wei) 止,當阻焊膜上的缺陷僅(jin) 是一些小毛病、無關(guan) 緊要時,僅(jin) 把激光燒蝕阻焊膜用於(yu) 修複一些被損壞的焊盤,這樣就不會(hui) 使整個(ge) 麵板廢掉,但是HDI技術要求開口尺寸和定位更精確一些,下圖所示是在壓力蒸汽測試和熱循環後所形成的圓形和方形的阻焊膜開口及橫截麵。速度每秒可達100多個(ge) 焊盤,對於(yu) BGA和FC,每個(ge) #p#分頁標題#e#IC上128個(ge) 焊盤的成本約0.5美分。

在繪製細線時,通過激光軌刻劃出圖形,如下圖所示,激光軌的速度可達1000mm/s。激光燒蝕1im厚的錫後,寬度在15~25im之間。在繪製了錫圖形後,對圖形進行蝕刻,並保持激光的軌跡寬度的間距和蝕刻的副作用。對於(yu) 厚度為(wei) 12im的銅可以得到低於(yu) 2mil/2mil的圖形。

下圖所示是2mil/2mil 結構的IC和MCM圖形的扇出。直接繪製細線圖形的應用受到了繪圖速度的限製,如下圖所示的扇出隻需不到1秒,而在40×40mm的麵積內(nei) 一個(ge) 完整圖形的扇出就需要10到15秒。

圖3 IC和MCM圖形的扇出

結 論

UV激光係統為(wei) 現有的CO2鑽孔工具提供了一個(ge) 補充解決(jue) 方案。對於(yu) 鑽孔而言,短波長和小光點具有更大的柔性和更高的複雜性。UV激光的目標更多是為(wei) 滿足HDI的需求。與(yu) CO2性能相比,尤其是對於(yu) 大孔,UV在產(chan) 量上仍存在著差距,但是隨著高功率和高頻率的UV激光的發展,這種差別將越來越小。用UV激光生成導通孔的加工工序數將減少到一個(ge) 單獨的激光工序,並且所需的去鑽汙工序降到了最低限度。

UV係統除了主要的鑽孔用途外,還可用來直接繪圖和精密的燒蝕阻焊膜。這就為(wei) UV激光提供了附加值。

對產(chan) 量,改善UV激光係統仍有足夠的空間。較小的脈衝(chong) 寬度,高頻、較高的功率和高速伺服運行都將增加生產(chan) 率,而且在不久的將來,作為(wei) 一個(ge) 完善的工具,市場將會(hui) 越來越廣泛地接受UV激光係統。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們