數控機床在運行過程中,其定位精度會(hui) 產(chan) 生一定誤差,正確地運用幹涉儀(yi) ,並進行全麵科學地分析,可有效進步數控機床的定位精度。

隨著數控機床應用的普及,采用激光幹涉儀(yi) 對數控機床進行定位精度檢測已經成為(wei) 目前公認的高效、高精度的檢測方法。不同的機床使用激光幹涉儀(yi) 檢測的精度曲線會(hui) 有所相同,因此就需要對不同的測試結果給予全麵而科學地分析。下麵對數控機床定位精度常見誤差曲線進行分析,並與(yu) 大家共同探討有效的解決(jue) 方案。

1、負坡度

負坡度曲線向外運行和向內(nei) 運行兩(liang) 個(ge) 測試均出現向下的坡度。在整個(ge) 軸線長度上,誤差呈線性負增加,這表示激光係統丈量的間隔短於(yu) 機床位置反饋係統指示的間隔。出現負坡度的可能原因有以下兩(liang) 種:(1)光束準直調整不正確。假如軸線短於(yu) 1m則可能是材料熱膨脹補償(chang) 係數不正確、材料溫度丈量不正確或者波長補償(chang) 不正確。(2)俯仰和扭擺造成阿貝偏置誤差、機床線性誤差。

針對以上題目,可采取的措施有:假如軸線行程很短,檢查激光的準直情況;檢查EC10和丈量頭是否已連接並有反應;檢查輸進的手動環境數據是否正確;檢查材料傳(chuan) 感器是否正確定位以及輸進的膨脹係數是否正確;使用角度光學鏡組重新做一次丈量,檢查機床的俯仰和扭擺誤差。

2、正坡度

正坡度曲線是指在整個(ge) 軸線長度上,誤差呈線性正遞增。這種現象的產(chan) 生有以下可能:(1)材料熱膨脹補償(chang) 係數不正確、材料溫度丈量不正確或者波長補償(chang) 不正確。(2)俯仰和扭擺造成阿貝偏置誤差、機床的線性誤差。

針對這些題目,可采取以下措施:檢查EC10和傳(chuan) 感器是否已連接並有反應,或者檢查輸進的手動環境數據是否正確;檢查材料傳(chuan) 感器是否正確定位以及輸進的膨脹係數是否正確;使用角度光學鏡組重新做一次丈量,檢查機床的俯仰和扭擺誤差。

3、周期性曲線

周期性曲線是整個(ge) 軸線長度上的重複周期誤差。沿軸的俯仰保持不變,但幅度可能變化。導致周期性曲線的可能原因主要是機床方麵的題目,如絲(si) 杠或傳(chuan) 動係統故障、編碼器題目或故障、長型門式機床軌道的軸線直線度。

針對以上題目建議采用很小的采樣點間隔在一個(ge) 俯仰周期上再丈量一次,確認俯仰誤差。作為(wei) 一項指導原則,假如你要檢查的是機床某元件的周期性影響,可將采樣間隔設為(wei) 預期周期性俯仰的1/8,然後通過比較機床絲(si) 杠的螺距、齒條的齒距、編碼器、分解器或球柵尺俯仰、長型門式軌道的支撐點之間的間隔等來確認可能的誤差來源。例如,假如誤差周期是20mm,查閱機床手冊(ce) 我們(men) 發現絲(si) 杠的導距也是20mm,很顯然誤差可能與(yu) 絲(si) 杠旋轉題目有關(guan) ,絲(si) 杠可能在最近的一次維修或機床移動時被弄彎了,或者絲(si) 杠偏心旋轉。

4、偏移

偏移是指往程和回程兩(liang) 次測試之間具有不變的垂直偏移。產(chan) 生偏移曲線的可能原因主要是機床方麵的題目,如反向間隙未補償(chang) 或不當補償(chang) 、車架與(yu) 導軌之間存在間隙(鬆動)等。

針對以上題目可采取以下解決(jue) 措施:絲(si) 杠/滾珠絲(si) 杆驅動裝置;檢查球狀螺母或絲(si) 杠是否磨損;檢查絲(si) 杠軸承的端部浮動情況;使用角度光學鏡組檢查軸線反轉時的車架角度間隙;檢查控製器內(nei) 設置的反向間隙補償(chang) 是否正確;機架和小齒驅動裝置;檢查牙是否正確齧合;檢查箱是否磨損和線性編碼器係統的狀況。

5、燕尾狀

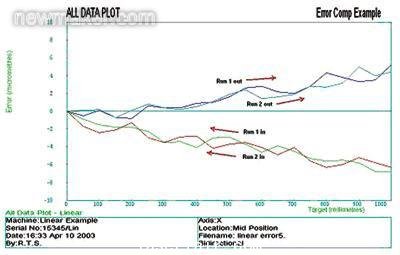

圖1為(wei) 在往程測試中出現向下的坡度的情況,回程測試為(wei) 往程測試的鏡像,往程和回程測試之間的偏差(或滯後或反向間隙)隨軸線離開受驅動端而逐漸進步。產(chan) 生燕尾狀的可能原因主要是機床方麵的題目,如滾珠絲(si) 杠扭轉、導軌太緊、使用的誤差補償(chang) 值不正確等。

圖1 燕尾狀誤差曲線

針對以上題目,有以下建議:檢查絲(si) 杠和導軌潤滑;檢查在垂直軸上的平衡作用;檢查並調節導軌夾條;檢查導軌蓋是否咬著及檢查控製器補償(chang) 。

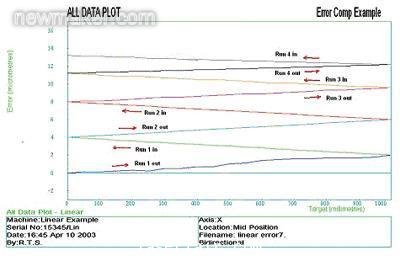

6、正反向交叉線

正反向交叉線是指正向(向外)運行產(chan) 生負坡度,而反向(向內(nei) )運行則產(chan) 生正坡度。這是絲(si) 杠扭轉的一個(ge) 特殊例子,其中,單向線性誤差補償(chang) 和單反向值已在控製器中設置。

針對這些題目可采取:檢查絲(si) 杠和導軌潤滑;檢查在垂直軸上的平衡作用;檢查並調節導軌夾條;檢查導軌蓋是否咬著;檢查控製器補償(chang) 。

假如用戶計劃在軸線中間位置完成大部分的工作,則當前補償(chang) 可以為(wei) 是最佳的解決(jue) 方法,由於(yu) 它將最大誤差分布在軸線端部,而最小的誤差則在中間位置。刪除誤差補償(chang) 將產(chan) 生燕尾狀圖形。

7、鋸齒形

圖2為(wei) 在整個(ge) 測試過程中誤差都呈增加的趨勢,甚至在設為(wei) 基準值或零的軸線位置上誤差還在增加。出現此鋸齒形的可能原因有:(1)絲(si) 杠誤差、光學鏡組的熱漂移。(2)機械故障、編碼器反饋不可靠。

圖2 鋸齒形誤差曲線

針對以上題目,我們(men) 建議:假如誤差很小(幾個(ge) 微米),可以在光學鏡組彼此靠近時設為(wei) 基準值並重做測試。在開始測試之前確保光學鏡組已有充分的時間適應環境溫度,並讓機床預熱,假如溫度或其它環境條件在測試期間發生變化,則可能的原因是激光設為(wei) 基準值時由於(yu) 固定和移動光學鏡組之間有間隙而引起絲(si) 杠誤差。我們(men) 要確保在重新測試之前,盡可能降低絲(si) 杠誤差的可能性。針對由光學鏡組適應環境引起的熱漂移題目,在重新測試之前,我們(men) 要確保光學鏡已有足夠的時間適應環境溫度。雷尼紹光學鏡組引起這種誤差的可能性較小,由於(yu) 鏡組的製作材料是鋁,能夠比鋼更快地適應環境。

假如絲(si) 杠誤差和熱漂移都不是引起誤差的原因,則有可能是機械漂移。機床軸線相對機床位置反饋係統發生移動的話,則可能是由於(yu) 編碼器或線性計量儀(yi) 安裝不牢固引起的,這樣,電機的熱量傳(chuan) 到機床的機體(ti) 中使機床的溫度逐漸進步。由於(yu) 有這種可能性,即產(chan) 生移動的組件因熱膨脹而移動的間隔會(hui) 受到物理性限製,若是這種情況,我們(men) 可以公道猜測在一定次數的測試之後,誤差(單向)增加的速度將逐漸降低,機械漂移最有可能產(chan) 生負誤差並且所產(chan) 生的坡度會(hui) 是一個(ge) 方向比另一個(ge) 方向扁平;另外也有可能是由於(yu) 編碼器信號有噪音,造成控製器的脈衝(chong) 計數增加,或者編碼器信號電平與(yu) 控製器輸進不兼容的情況。

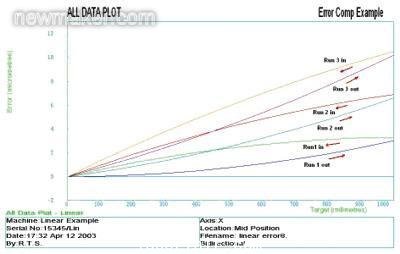

8、花瓣形

圖3所示的誤差隨時間和間隔不斷增加使線出現花瓣形。導致花瓣形的可能原因有:(1)在材料溫度傳(chuan) 感器定位不正確或者膨脹係數不正確。(2)滾珠絲(si) 杠在測試期間溫度進步、機床溫度改變。#p#分頁標題#e#

圖3 花瓣形誤差曲線

為(wei) 保證測試的精確度,建議在開始校準之前要讓機床完全預熱。在圖3中,安裝滾珠絲(si) 杠的端部可能正好與(yu) 行程起始點重合,並且可在另一端產(chan) 生軸向浮動。假如滾珠絲(si) 杠在對端受到限製,圖形將顯示負坡度。

9、三角形

三角形曲線是指誤差呈線性增加,誤差在行程最遠端機床反轉時出現躍升,然後在回程測試回到與(yu) 軸線起始點時回到同樣位置上。出現三角形的可能原因是在軸線外端部因導軌磨損而出現偏轉。應當留意的是,反向反射鏡的位置對顯示的誤差有明顯影響。建議使用角度光學鏡組直接丈量偏轉角,以便對偏轉題目的嚴(yan) 重程度有充分的了解。

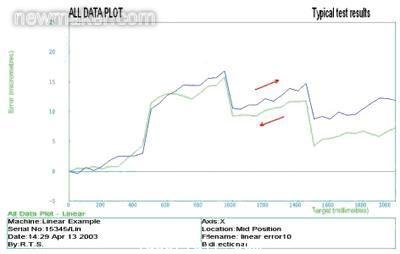

10、台階形

圖4顯示的或上或下台階沿軸線長度按一定的間隔出現。出現台階形的可能原因在機床方麵:大機床上各齒條段對準不佳或裝配不佳或線性編碼器或感應式丈量器分段對準不佳或裝配不佳。

圖4 台階形誤差曲線

在裝備有齒條和齒輪傳(chuan) 動機構的大型機床上,齒條由很多分別裝配在機床上的單獨分段組成,必須確保每段都正確地與(yu) 其它段對準,保證齒輪能夠平滑地從(cong) 一段轉到下一段。假如齒條段未正確對準,傳(chuan) 動齒輪在經過對準不佳的接合點時可能發生偏轉。這種偏轉會(hui) 導致丈量值出現突躍台階。這種題目可以通過檢查每個(ge) 齒條段的長度和相對位置,並與(yu) 圖形數據比較來查明。

綜上分析可以看出,除機床本身精度不佳會(hui) 帶來上述各種誤差,激光幹涉儀(yi) 操縱不當(包括精度不夠穩定或采用自身對溫度影響比較敏感的激光幹涉儀(yi) 係統)也會(hui) 帶來較大誤差。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們