基於(yu) 準分子激光的汽缸壁加工

如圖6所示,借助308nm準分子激光器的紫外光子及氮輔助氣體(ti) 對汽缸套進行後處理,可以完全將上述不利於(yu) 潤滑的缸壁表麵結構轉變為(wei) 更利於(yu) 潤滑的構造。

具有短波長和高光子能量的準分子激光可以與(yu) 鑄鐵材料發生強烈作用,通過以下的三種效應,將汽缸內(nei) 表麵處理成完全不同的表麵。

(1)有選擇地融化到大約2祄深度,可以實現汽缸套表麵的大致平滑。

(2)由於(yu) 近壁表麵石墨包含物的釋放,從(cong) 而形成了可充當儲(chu) 油容器的凹槽。

(3)氮輔助氣將引起額外的表麵硬化,這是因為(wei) 形成的氮化物將隨即濃縮在熔融表麵上。

采用Diesel引擎測試程序進行對比分析,測試結果顯示了經過準分子激光處理的汽缸相對於(yu) 傳(chuan) 統的搪磨型汽缸在磨損上減少的百分比。準分子激光加工工藝使汽缸套和活塞環的磨損程度減小超過了85%。而且,與(yu) 傳(chuan) 統的搪磨型汽缸相比,燃油消耗量也減小了大約75%[3](以上具體(ti) 數值取決(jue) 於(yu) 工作周期)。

因此,準分子激光處理工藝可以提高燃料效率,減少長期磨損,從(cong) 而反過來又可以減小燃油消耗及有害粒子釋放,進一步節省資源並保護環境。

對於(yu) 引擎製造商而言,準分子激光處理工藝帶來的經濟效益是雙重的:不但可以使他們(men) 的引擎製造輕易符合法律要求,更可使他們(men) 的產(chan) 品在激烈的市場競爭(zheng) 中標新立異。

推進顯示產(chan) 業(ye) 發展

在過去幾十年裏,全球平板顯示產(chan) 業(ye) 在各個(ge) 顯示領域,從(cong) 小尺寸的移動電話和汽車導航用顯示屏,中等尺寸的電視機及筆記本電腦顯示屏,再到大尺寸的家庭娛樂(le) 係統和廣告屏幕等,均已經曆了巨大的發展。新興(xing) 的顯示技術,如有機發光二極管技術或者基於(yu) 柔性襯底的顯示技術(如圖7所示),將會(hui) 進一步推動顯示產(chan) 業(ye) 的迅猛發展。平板顯示製造商將不斷麵臨(lin) 關(guan) 於(yu) 減小功率消耗,更快響應時間,增強對比度及更好分辨率等方麵的需求,從(cong) 而對薄膜矽底板也提出了更為(wei) 苛刻的要求。因此,越來越多地要求更快、更亮的顯示設備,正不斷挑戰著傳(chuan) 統非晶矽底板的性能極限。

圖7. 基於(yu) 柔性聚合物型底板的可彎曲顯示設備(Plastic Logic GmbH)。

傳(chuan) 統的矽底板加工

對於(yu) 有源矩陣顯示設備,傳(chuan) 統的技術是采用矽材料,利用高溫高真空化學氣相沉積工藝,形成基本的導電層。然而不幸的是,采用這種技術獲得的矽層大部分在性質上為(wei) 非結晶的,這意味著將嚴(yan) 重限製像素切換速度及平板顯示設備的總電力消耗。

特別地,提供更高亮度和更高分辨率的高性能顯示設備,最終還要依賴於(yu) 快速切換及更小的晶體(ti) 管,因此,這需要傳(chuan) 統的非晶矽底板提供超過1cm2/V-sec的電子遷移率。

基於(yu) 準分子激光的矽底板加工

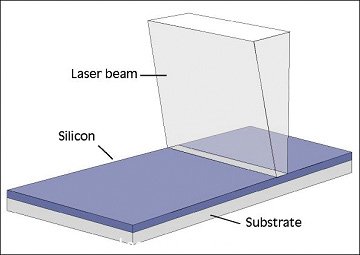

采用額外的準分子激光處理工藝(如圖8所示),可以將低電子遷移率的非晶矽轉變為(wei) 性能更高的多晶矽薄膜,從(cong) 而不但可以為(wei) 新興(xing) 的有源矩陣型有機發光二極管技術(AM-OLED)提供需要的驅動電流,而且可以為(wei) 高分辨率有源矩陣型液晶屏(AM-LCD)提供更快的電壓切換。

<

通過對非晶矽層進行選擇性退火及再結晶,可以得到高度有序的微結構,從(cong) 而實現非晶矽層向多晶矽層的轉變。由於(yu) 308nm準分子激光的短波長及小的穿透深度,矽下麵的玻璃襯底將不會(hui) 受到高功率準分子激光光束的影響[4]。

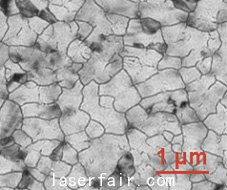

另外,考慮到準分子激光幾百瓦的輸出功率,快速大麵積處理也是可行的。最終的處理結果是將電子遷移率顯著提高到高於(yu) 100cm2/V-sec,這個(ge) 值比傳(chuan) 統非晶矽層高了兩(liang) 個(ge) 數量級。圖9所示的多晶矽層,其高度有序的晶格結構可以使電子更容易移動。

圖8. 基於(yu) 準分子激光的矽退火工藝原理圖,這種工藝可以將厚度大約50nm的非晶矽轉變為(wei) 具有更高電子遷移率的多晶矽。

因此,準分子激光處理工藝可以推動這類依賴於(yu) 高電子遷移率的、高分辨率有源矩陣型液晶屏(AM-LCD)和有源矩陣型有機發光二極管 (AM-OLED)更快進入市場,這些顯示產(chan) 品具有更快、更亮、更薄、更輕的誘人優(you) 勢。

總之,由於(yu) 其低溫退火特性,準分子激光表麵變換技術,成為(wei) 可彎曲電子書(shu) 及報紙這類基於(yu) 柔性聚合物襯底(而非玻璃底板)的另類顯示技術的基本工藝環節。

增加太陽電池板的效率

盡管太陽能光電產(chan) 業(ye) 在逐年高速發展,但是實現太陽能發電成本與(yu) 現有電力成本持平的目標仍然很困難。這項技術在沒有被大力扶持的情況下,可能還需要5年或更長的時間才能具有大範圍的競爭(zheng) 優(you) 勢。

因此,目前通過工藝優(you) 化,材料改進(用於(yu) 提高太陽能電池效率)以及玻璃、晶片及接觸電極的改進(用於(yu) 增強對太陽光的捕獲),可以極大地推動太陽能光電市場的發展。

傳(chuan) 統的矽晶片刻蝕

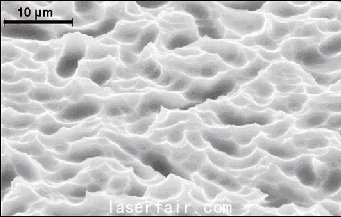

到目前為(wei) 止,基於(yu) 多晶矽太陽能電池的矽是目前商業(ye) 化大規模生產(chan) 的主體(ti) 。通常使用線鋸切割矽錠來生產(chan) 晶片,這個(ge) 工藝將會(hui) 在晶片表麵上形成深度大約10祄的微小裂痕,因為(wei) 它將減小晶片的機械強度,並增加在表麵區域的重組,所以必須設法消除線鋸引起的損傷(shang) 。傳(chuan) 統上采用快速溶液刻蝕方法來消除這種線鋸損傷(shang) 。考慮到結晶麵取向及雜質導致的局部不同的刻蝕速度,大約幾個(ge) 微米隨機分布的缺口將出現在整個(ge) 表麵上(如圖11所示),這種結構不利於(yu) 光反射損耗。但是,為(wei) 了得到高效率的太陽能電池,又必須得減小這個(ge) 表麵上的光反射率。

圖9. 經308nm準分子激光退火及再結晶後形成的高度有序的多結晶矽層(The Japan Steel Works Ltd.)。

圖10. 大尺寸多晶太陽電池板裝置。

圖11. 多晶矽晶片經刻蝕液處理後的表麵微觀視圖。

準分子激光對凸刻蝕層進行刻圖

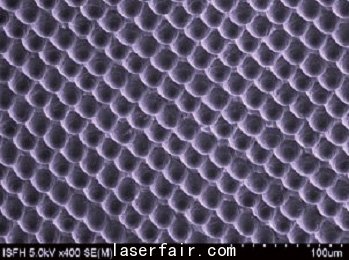

通過引入基於(yu) 準分子激光器的加工工藝,可以顯著提升太陽能電池總的光吸收效率。采用波長為(wei) 308nm或248nm的準分子激光器對SiNx凸刻蝕層進行大麵積掩膜投影加工,可以得到規則的孔形圖案。經準分子激光器燒蝕後的SiNx凸刻蝕層經刻蝕液處理後最終轉化為(wei) 如圖12所示的結構。

通過對SiNx凸刻蝕層(包含準分子激光燒蝕形成的精確的10祄直徑小孔)進行刻蝕,得到了點距為(wei) 20祄的規則圖案[5]。

經準分子激光工藝處理後獲得的規則表麵結構,可以將入射光轉向,以掠射角度射向玻璃-空氣界麵,從(cong) 而發生全內(nei) 反射,進而再將光反射回電池表麵。在封裝之後,總的光反射率由34%減小至11%,從(cong) 而使總的電池效率增長了0.4%。 #p#分頁標題#e#

圖12. 采用準分子激光器對SiNx凸刻蝕層進行刻圖,並隨即對多晶矽晶片刻蝕處理後,得到了規則的表麵結構。

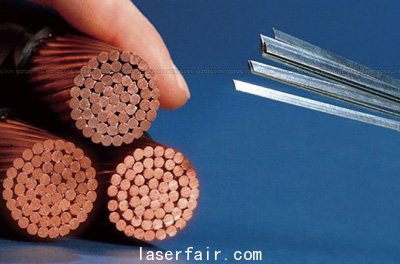

圖13. 薄的HTS帶與(yu) 圖中所示數量的銅線可以傳(chuan) 送相等的電力。

目前先進的準分子激光器可以提供幾百瓦的輸出功率及幾百赫茲(zi) 的脈衝(chong) 重複頻率,在對SiNx凸刻蝕層進行大麵積紫外刻圖時,可以達到每個(ge) 太陽能電池(尺寸為(wei) 156mm×156mm)隻需幾秒鍾的處理速度。

使超導體(ti) 商品化

新興(xing) 的高溫超導體(ti) (HTS)產(chan) 業(ye) 推動了磁場能量存儲(chu) 以及工作電流密度高於(yu) 傳(chuan) 統銅纜係統100倍的電能傳(chuan) 輸網應用。與(yu) 傳(chuan) 統技術相比,采用基於(yu) HTS的係統(可由液氮冷卻),將會(hui) 帶來更高的效率,更高的電流、電場及電力,更高的功率密度,更輕的重量和更小的尺寸等技術優(you) 勢。這一點在圖13上得到了很好的闡釋,攜帶同樣電流所需的銅纜數量遠遠多於(yu) 扁小的HTS帶,後者僅(jin) 包含了1祄厚的超導YBCO層。未來HTS在節省成本及能耗上的巨大潛力,將使其成為(wei) 突破技術屏障的首選方案。而現階段對於(yu) 商業(ye) 化HTS而言,最關(guan) 鍵的是找到節省成本的高性能薄膜沉積技術[6]。

傳(chuan) 統HTS薄膜的金屬有機沉積

金屬有機沉積(MOD)是超導體(ti) 金屬氧化物薄膜沉積中最有前途的化學工藝。在傳(chuan) 統的MOD工藝中,包含有適當金屬原子(典型為(wei) Y、BA 和Cu)的有機前驅溶液被浸覆在襯底層上。隨後,在500℃和1000℃下進行重複的加熱和烘幹步驟,這分別用於(yu) 有機溶劑的移除及氧化。由於(yu) 基於(yu) 溶液的沉積本身是一個(ge) 很快的過程,所得到的YBCO層的晶體(ti) 結構以及電流密度性能都是不充分的。這個(ge) 問題甚至無法通過耗時的重複加熱和烘幹工藝來克服。

在準分子激光輔助下的有機金屬沉積

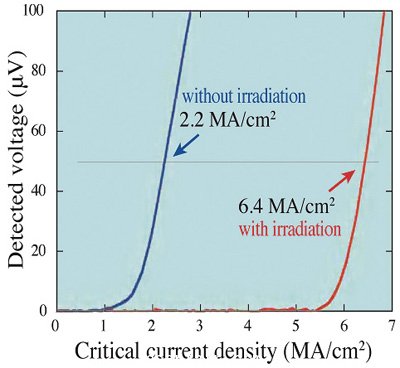

通過AIST和JSW的日本研究者的演示,我們(men) 可以看到準分子激光用於(yu) 加速整個(ge) 加工時間並提升薄膜性能方麵的巨大能力。當采用他們(men) 那種ELAMOD(Excimer Laser Assisted MOD,準分子激光輔助下的有機金屬沉積)方法時,傳(chuan) 統耗時的加熱及烘幹工藝被更快速的308nm大麵積準分子激光照麵工藝所取代,這將使加工速度提高5倍,並使超導薄膜的性能提升3倍。圖14中所示的顏色急劇變化,反映了由於(yu) YBCO層中化學鍵斷裂及重組(由準分子激光器誘發)引起的性能提升。

圖14. 通過ELAMOD方法獲得的YBCO超導體(ti) 薄層。黑色區域是經準分子激光掩膜形成的,表現出顯著的性能提升(由光化學愈合反應引起)。

圖15. 傳(chuan) 統的溶液沉積YBCO與(yu) 準分子激光照射處理的YBOC超導體(ti) 層的臨(lin) 界電流密度比較。

當用液氮冷卻由準分子激光照射處理的YBCO層時,測量得到了多於(yu) 六百萬(wan) Acm-2的臨(lin) 界電流密度(見圖15)。這使得ELAMOD方法(如脈衝(chong) 準分子激光沉積,PLD)成為(wei) 推進大規模超導體(ti) 商業(ye) 化進程的最有前途的方法。

事實上,ELAMOD方法取得了目前最大的電流密度,高於(yu) 通過化學溶液沉積工藝所得到的最大電流密度[7]。

在最後這個(ge) 關(guan) 於(yu) 潛在HTS市場的例子中,由於(yu) 采用準分子激光帶來的加工速度增長,將顯著降低生產(chan) 成本,並允許更經濟地大規模生產(chan) 高質量的半導體(ti) 薄膜設備(采用掩膜刻蝕方法)及HTS帶(采用卷-卷結構)[8]。

未來的應用還包括超導體(ti) 故障電流限製器(用於(yu) 穩定電網能量),圖案化的微波過濾器及天線結構,這將能在擁擠的市區為(wei) 手機提供更好的通信能力。

準分子激光的美好未來

準分子激光在精密和大麵積加工應用領域超越了任何其他激光和非激光技術。

在對突破材料限製需求越來越迫切的時代,準分子激光器再次站在了尖端工業(ye) 激光解決(jue) 方案的最前沿。

正如上麵所指出的,通過采用紫外準分子激光解決(jue) 方案,可以幫助各式各樣的成熟及新興(xing) 高科技產(chan) 品(如顯示,汽車製造,可再生能源工業(ye) )越過其內(nei) 在的性能瓶頸(這僅(jin) 是表麵上的)。

微型化,尤其是薄膜技術的使用,是目前工業(ye) 製造領域的必然趨勢。推進薄膜技術,不僅(jin) 可以節省開銷,如在太陽能光電產(chan) 業(ye) 中,采用多晶矽可以節省50%的最終模塊成本;而且可以提升性能,如在顯示領域需要采用足夠薄的導電氧化層,從(cong) 而保證光學透明。在對這些薄的功能層(厚度僅(jin) 僅(jin) 為(wei) 50nm到2祄)進行大麵積選擇性刻圖,照明及退火處理方麵,憑借著無與(yu) 倫(lun) 比的紫外光子能量,準分子激光器將繼續保持其王者地位。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們