摘要:主要介紹了由S7—300 PLC、DANFOSS VLT 5000係列變頻器基於(yu) PROFIBU DP現場總線技術實現的野戰光纜生產(chan) 線主動放線絞籠的電氣控製係統,包括用PROFIBU DP現場總線技術控製VLT 5000的方法,控製係統中的參數設置,數據類型以及應用STEP 7組態 PROFIBUS-DP現場總線控製係統的過程和STEP 7軟件編程設計。

關(guan) 鍵詞: PROFIBU DP現場總線;VI 5000係列變頻器;PLC;主動放線絞籠

1 引言

隨著通信事業(ye) 的發展,光纖光纜已經進入有線通信的各個(ge) 領域,包括郵電通信、廣播通信、電力通信和軍(jun) 事通信等領域。光纜的結構總是隨著光網絡的發展和使用環境的要求而發展,不同的場合、不同的要求造成了光纜多結構的發展趨勢。由於(yu) 特殊的野外環境,對野戰光纜的要求與(yu) 室外光纜有著很大的不同。它不僅(jin) 應具有一定的抗拉強度,還應具有直徑小、柔軟、易彎曲和阻燃的特點。當緊包光纖數量較多或外徑較大時,為(wei) 使光纜具有較好的彎曲性能,必須使緊包光纖以單螺旋方式絞合。

為(wei) 了適應這種特殊的絞合方式,野戰光纜的生產(chan) 需采用專(zhuan) 用生產(chan) 線。如何在緊包光纖絞籠、緊包光纖放線單元退扭的同時以恒定的張力放出光纖,是整條生產(chan) 線的關(guan) 鍵工藝之一。因為(wei) 緊包光纖的張力大小會(hui) 影響光纖的傳(chuan) 輸性能。張力過小,緊包光纖會(hui) 淌線;張力過大,則有可能將緊包光纖拉壞。故主動放線絞籠恒張力控製的設計是整條生產(chan) 線設計的重點。為(wei) 此我們(men) 設計將張力傳(chuan) 感器傳(chuan) 送的電壓信號送給變頻器,再通過PROFIBUS-DP現場總線傳(chuan) 送給PI C,利用PI C 內(nei) 部的PID過程控製模塊進行調節,之後將控製信號送給變頻器。這樣做的好處是:1)PLC內(nei) 部的PID過程控製模塊性能比較優(you) 越,能夠更好地控製張力。 2)即使出現故障(通信故障、PLC係統故障等),也可以利用DANFOSS變頻器自帶的PID過程控製模塊使生產(chan) 繼續進行。

2 PROFIBUS—DP現場總線的選擇

現場總線的出現和發展給工業(ye) 控製領域帶來一次革命性的突破。現場總線技術已成為(wei) 世界自動化技術的熱點,在我國工業(ye) 自動化係統中受到極大關(guan) 注並得到大力推廣。PROFIBUS—DP現場總線技術是一種低成本通信技術,用於(yu) 設備級控製係統與(yu) 分散式I/O模塊的通信,具有極好的抗電磁幹擾性。使用 PROFIBU~DP現場總線技術,可取代現場的24 V或0~20 mA的並行信號傳(chuan) 輸技術。由於(yu) 西門子公司對PROFIBU~DP現場總線技術的大力推廣,PROFIBUS產(chan) 品已被世界市場普遍接受。

丹佛斯公司的VLT係列變頻器配備有專(zhuan) 門的PRClFIBUS-DP通信網卡,以便實現變頻器與(yu) PLC之間的現場通信。下麵以VLT 5000係列變頻器為(wei) 例,詳細介紹PROFIBUS—DP現場總線控製係統。

3 係統硬件設計

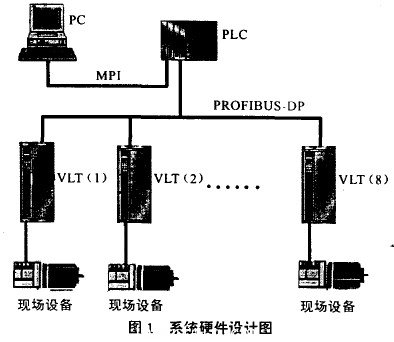

P ROFIBusDP現場總線控製係統的硬件設計如圖1所示。整個(ge) 控製係統由1台上位機、1台PRCIFIBUS-DP主站和8台PROFIBUS— DP從(cong) 站及其它現場設備組成。我們(men) 使用西門子公司的S7係列PLC,它具有高速、多功能、係統化、網絡化、結構簡單、安裝方便、係統組織靈活、可靠性高以及維護方便等特點。PLC的I/O模塊出現故障時,隻需要調換有故障的模塊,不需長時間停產(chan) 進行設備維修,因此特別適合當前薏爭(zheng) 日益激烈的光纜市場 網絡化和強化的通信能力也是該PI C的一個(ge) 重要持點。

3.1 係統主站

PROFIBUS-DP係統的主站是SIMATIC S7—300PLC模塊,采用西門子公司推出的CPU 315—2DP。它不僅(jin) 集成了MPI通信 I:l,還集成了PROFIBUSDP現場總線通信ISl,具有強大的數據處理能力。通過網絡將控製命令和給定速度傳(chuan) 給各變頓器,將各變頻器的啟動停止狀態、運行頻率、模擬量輸入、電流和電壓等信息采集回來進行處理。

3.2 係統從(cong) 站

作為(wei) PROFIBUS—DP係統的從(cong) 站.DANFOSSVI T 5000係列變頻器實時響應主站發出的各種命令,直接控製現場設備(變頻電動機),同時實時檢測和反饋電機的運行狀態。DANFOSS VI T變頻器具有優(you) 越的計算處理性能,故采用VI T 5000係列變頻器。它通過 PROFIBUS-DP通信網卡連接到現場總線網。

4 係統軟件設計

4.1 應用STEP 7組態的PROFIBUS-DP現場總線控製係統

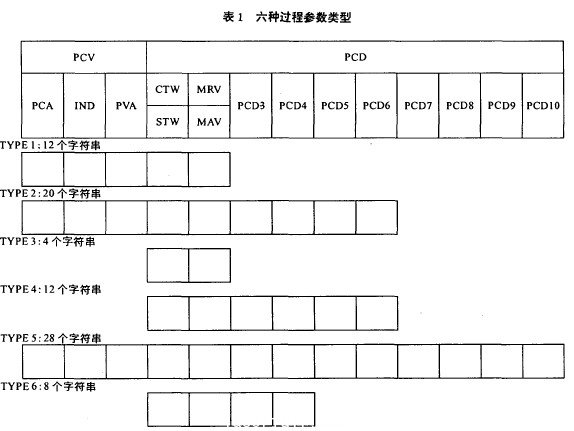

首先要安裝DP V1設備所需要的VLT 5000GSD文件。我們(men) 采用S7—300編程工具STEP 7完成硬件組態。在STEP 7的硬件中將 CPU 315—2DP作為(wei) 係統的主站,然後添加VLT 5000作為(wei) 係統的從(cong) 站,共添加8個(ge) 變頻器從(cong) 站,分別將它們(men) 的通信地址設置為(wei) 5~12,每個(ge) 從(cong) 站插入PPO的模塊類型為(wei) 6。PPO即參數過程數據對象,其類型如表1所示。

其中,PCA為(wei) 參數特征;IND表示索引;PVA表示參數變量;CTW 為(wei) 控製字;sTw 為(wei) 狀態字;MRV表示主要參考變量;MAV表示主要實際變量(實際輸出頻率);PCD表示參數過程數據。

這裏選用的PPO的模塊類型為(wei) 6,通信存儲(chu) 區為(wei) 8個(ge) 字節,即CTW/STW(1~2)、MRV/MAV(3~4)、PCD3(5~6)、 PCD4(7~8)。其中,在PCD3、PCD4中可以定義(yi) 我們(men) 想要的參數變量。插入PPO模塊類型6以後係統會(hui) 自動給各個(ge) 從(cong) 站分配輸入輸出地址。例如,第一個(ge) 變頻器從(cong) 站分配的輸入輸出地址為(wei) 256~263,第二個(ge) 從(cong) 站分配的輸入輸出地址則為(wei) 264~271,依次向下分配給八個(ge) 從(cong) 站。

4.2 變頻器中PROFIBUS—DP參數值的設定

PROFIBUS-DP通信網卡插入VLT 5000變頻器以後,變頻器會(hui) 多出一部分參數選項,這些選項專(zhuan) 為(wei) PROFIBUS—DP現場總線提供。首先要使變頻器中的PPO模塊類型與(yu) 所組態中插入的PPO模塊類型保持一致(設定參數P904為(wei) PPO模塊類型6),然後確定從(cong) 站變頻器的地址,使從(cong) 站的地址與(yu) 所組態的地址保持一致(設定參數P918)。其次選定電報行規準許的控製字的FIELDBUS PROFII (現場總線行規)和 FC DRIVE(FC變頻器行規)。我們(men) 這裏選用的是FC DRIVE。最後定義(yi) PCD過程數據對應的參數值,讀寫(xie) 的PCD值在P915(寫(xie) 入過程參數數據)和P916(讀取過程參數數據)設定。

做完以上工作之後,變頻器中的PROFIBUS—DP參數已經基本設定好了。

4.3 軟件編程設計

在主動放線絞籠中,張力傳(chuan) 感器接在VI T 5000變頻器上,模擬輸入端子為(wei) 54號。讀取張力傳(chuan) 感器送來的模擬電壓信號,並且運用S7—300 PLC內(nei) 部的PID過程控製模塊進行運算並將控製信號送給變頻器。

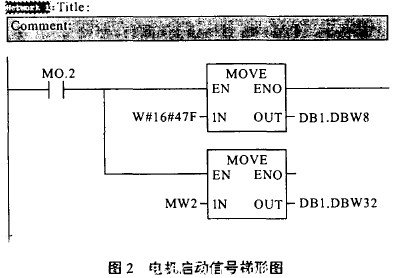

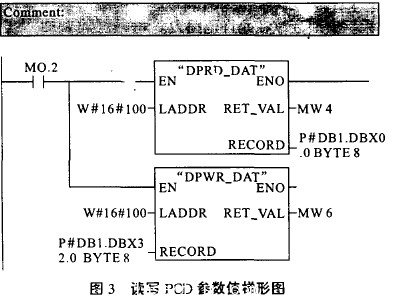

用STEP 7對PCD讀寫(xie) 參數時,調用SFC14、SFC15兩(liang) 個(ge) 係統功能模塊。其中SFC14(“DPRD—DAT”)用於(yu) 讀取 PROFIBU DP從(cong) 站的數據。如果在數據傳(chuan) 送期間沒有出現錯誤,則已讀取的數據將被輸入到有RECORD標識的目標區域中,其目標區域的長度必須與(yu) 用 STEP 7選定的模塊的長度相同。SFC15(“DPWR—DAT”)用於(yu) 將數據寫(xie) 入PRCIFIBUS從(cong) 站,利用SFC15可以將RECORD中的數據一致地傳(chuan) 送到已尋址的DP標準從(cong) 站。數據是同步傳(chuan) 送的,既完成了SFC,也完成了作業(ye) 。其源區域的長度必須與(yu) 用STEP 7選定的模塊組態的長度相同。主要的梯形圖如圖2和圖3所示。#p#分頁標題#e#

如圖2所示,將047F Hex送到DB1.DBW32,即寫(xie) 入控製字,047F為(wei) 電機的啟動信號。

圖3所示為(wei) 讀寫(xie) PCD參數值的梯形圖,即寫(xie) 入控製字,然後從(cong) 中讀取現場設備的狀態,包括啟動停止狀態、模擬信號輸入的給定大小和電機電流等。100H 為(wei) 硬件組態時從(cong) 第一個(ge) 從(cong) 站讀寫(xie) 數據的地址。讀取從(cong) 站的數據到目標區域中,即存放在DB1.DBW32~DB1.DBW39中。DB1.DBW32為(wei) 接收到的狀態字,DB1.DBW36為(wei) 接收到的模擬輸入電壓值。DBW36就是需要進行PID處理計算的值。

PIC內(nei) 部有PID算法控製器,可以調用FB41“CONT.C”模塊來實現連續控製。把模擬信號輸入值送到過程變量輸入端(PV.IN),確定內(nei) 部設定值(SP.INT),調整積分時間和比例係數進行運算處理。最後把運算得到的控製變量通過PROFIBUS-DP現場總線傳(chuan) 送到變頻器中,即完成整個(ge) 係統控製。

5 結束語

現場總線控製係統可以對變頻器實現群控,降低了故障率,提高了信號傳(chuan) 輸的可靠性和精度,並且具有安裝簡單、維護簡單和維護量小的優(you) 點。因此該係統在世界工業(ye) 自動化係統中得到廣泛的應用。PROFIBUSDP現場總線技術應用於(yu) 主動放線絞籠中能夠滿足生產(chan) 線的各項功能要求,而且由於(yu) 通信方式的實現,可以減少設備的生產(chan) 成本。相信在不久的將來,現場總線技術在光纖光纜生產(chan) 線中將得到

參考文獻

[1]鄒益仁。馬增良.現場總線控製係統的設計和開發.北京:國防工業(ye) 出版社

[2] DANFOSS VLT 5000係列操作說明書(shu)

[3]DANFDSS VLT 5000/5000 FLUX/6000 HVAC/8000AQUA PROFIBUS DP Vl OPERATING INSTRUCT10NS

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們