無論是工業(ye) 控製還是其他領域,任何新設計的重點都是如何使係統盡可能高效。提高係統效率具有多項好處。首先,效率提高後,整體(ti) 係統功耗預算會(hui) 減少,從(cong) 而實現節能並降低成本;其次,不用像以前那樣依賴昂貴的熱冷卻係統;最後,功耗壓力減小,因此係統集成度可以進一步提高。對於(yu) 許多應用,這可以通過軟件方式實現,如控製係統關(guan) 鍵事件、計劃過程的運行時間和停機時間或關(guan) 斷過程內(nei) 的非關(guan) 鍵組件。但對於(yu) 大多數需要持續監控過程變量的過程控製應用,係統根本就不可能進入省電模式。而其他一些應用則又過於(yu) 複雜,讓係統離線既昂貴又耗時。因此,對於(yu) 這些應用,要做到省電,就必須使用高效而智能的集成電路器件,實現僅(jin) 在需要的位置和需要的時候供電。

PLC概述

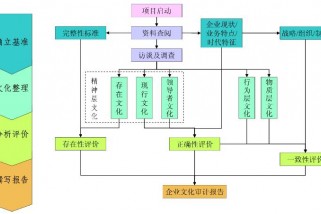

圖1中是一種典型的工業(ye) 控製係統。工業(ye) 控製係統既可用於(yu) 機械和工廠控製等行業(ye) ,也可用於(yu) 油壓、氣壓檢測和液體(ti) 流速等過程控製應用。根據從(cong) 遠程站點收到的信息,係統自動或由操作員將監控命令推送至遠程站點控製器件,通常也稱為(wei) 現場器件。這些現場器件控製本地操作,如打開和關(guan) 閉閥門和斷路器、從(cong) 傳(chuan) 感器係統收集數據以及監控本地環境是否達到報警條件等等。此處顯示的PLC機架係統通常包含一個(ge) 電源模塊、一個(ge) 處理器模塊以及多個(ge) 模擬I/O和數字I/O卡。每個(ge) 模擬或數字I/O卡均與(yu) 遠程傳(chuan) 感器和執行器通信,通信形式可能為(wei) 數字或模擬電壓和電流。

圖1 典型PLC架構在線座談精華

仔細觀察模擬I/O卡,可以看到輸入在很大範圍內(nei) 變化,從(cong) 傳(chuan) 感器(如RTD或熱電偶)發出的小信號輸入到模擬電流或電壓輸入(例如4-20mA或±10V)不等。大多數時候,電壓輸入都具有相當高的輸入阻抗。對於(yu) 電流輸入,一般還會(hui) 端接阻值相對較小的檢測電阻。因此,就係統總功耗而言,模擬輸入卡往往相當高效,通常總功耗僅(jin) 為(wei) 1W~2W。而模擬輸出卻完全呈現另外一種趨勢。電流和電壓輸出均有效驅動至未知負載內(nei) ,因此模塊設計人員需要確保輸出在故障條件下也能得到保護,如短路或接線錯誤事件。設計人員既要保護IC,又要確保模塊功耗最低。根據卡內(nei) 的通道數量,通常功耗最高可達10W。

可插入PLC機架插槽的典型I/O卡的尺寸在過去10年中一直在縮小,目前正在量產(chan) 的8通道模塊一般而言是一個(ge) 90 mm×70 mm、高度約23.5mm的模塊。行業(ye) 趨勢今後仍是尺寸進一步縮小,而這實際上也是市場驅動的需求。同時,通道密度或數量也需要增加,這樣既可以提升模塊功能,又可以增加價(jia) 格競爭(zheng) 力。顯然,對於(yu) 給定尺寸的此類模塊,功耗正在成為(wei) 關(guan) 鍵,而使用空氣對流技術的熱冷卻係統不僅(jin) 昂貴、占用空間,還不太節能。因而需要考慮以其他方式來解決(jue) 功耗挑戰。

未來設計挑戰

這些要求給設計人員帶來了哪些挑戰呢?首先,空間不變而通道密度增加將顯著提高模塊的環境溫度。這不同於(yu) IC自熱效應,但後者也很重要,設計時同樣需要考慮。在某些情況下,高達100℃的係統環境溫度並不罕見。這本身就對最高IC結溫造成了挑戰。通道密度增加也意味著元件數量增加,因此顯然要求元件尺寸更小、靜態電流更低且效率更高。而溫度範圍擴展也意味著還需要考慮溫漂帶來的誤差,因而迫切需要低ppm基準電壓源和低漂移轉換器。從(cong) 功耗的角度看,許多設計人員需要犧牲設計規格來滿足功耗預算。這樣雖然可行,但卻會(hui) 導致產(chan) 品競爭(zheng) 力下降。

以工業(ye) 過程控製應用中的簡單流量計係統為(wei) 例。在圖2中,流量計通過一個(ge) 4-20mA的過程變量等監控流速,同時通過一個(ge) 類似的4-20mA信號控製定位器,從(cong) 而驅動執行器閥門控製器,並最終控製係統內(nei) 液體(ti) 或氣體(ti) 的流速。定位器的4-20mA信號需要使用檢測電阻端接,並最終饋送至ADC。這些檢測電阻變化範圍很大,從(cong) 50Ω~1KΩ不等。由於(yu) 需要支持如此廣泛範圍的負載,4-20mA係統的設計變得愈加複雜,尤其在如何處理正常模式(特別是故障條件)下的功耗問題。處理功耗問題有幾種方式,一個(ge) 簡單辦法是添加外部元件,如用於(yu) 處理功率過大的升壓晶體(ti) 管。雖然此方法確實有助於(yu) 降低半導體(ti) 器件的功耗,實際上卻並未降低模塊本身的功耗。

圖2 4-20mA控製閥門執行器的定位器

可通過一個(ge) 實際例子說明某些功耗係數。如上所述,這些4-20mA環路通過一個(ge) 負載電阻端接,阻值可高達1KΩ。當將24mA驅動至1KΩ負載時,輸出電壓至少應為(wei) 24 V,以提供足夠的順從(cong) 電壓。這並未包括驅動器件的任何裕量,甚至未考慮到電源調節。假設驅動器件具有2V裕量,則電源電壓最低約為(wei) 26V。為(wei) 了說明這對內(nei) 部芯片溫度的影響,我們(men) 以AD5422器件為(wei) 例。AD5422是單通道16位DAC,具有適合工業(ye) 控製應用的可編程電流和電壓輸出範圍。

假設電流輸出(如0mA~24mA)驅動至短路或空載,則所有功率都在模塊內(nei) 損耗。這種情況下,僅(jin) 負載總功耗就是26V的電源電壓乘以24mA的滿量程輸出電流,約為(wei) 624mW。由於(yu) IC器件會(hui) 感受到所有這些功率,因此必須考慮芯片上消耗這些電能而產(chan) 生的熱效應。所以首要問題是如何限製器件自熱,而要改善熱保護,一個(ge) 常用方法是在芯片底部添加裸露焊盤。

裸露焊盤技術

裸露焊盤可提供低熱阻路徑,從(cong) 而便於(yu) PCB散熱。這一阻性路徑將帶走器件的大部分熱量,因此可以有效充當集成電路的散熱器,如圖3所示。

圖3 裸露焊盤及散熱通孔影響

接合區本身是PCB元件側(ce) 上的銅層。接合區至少應和裸露焊盤一樣大,當然也可以更大,具體(ti) 取決(jue) 於(yu) 裸露焊盤至其他引腳接合區的自由空間範圍。散熱通孔將熱量從(cong) 熱接合區引導至接地層,並通過PCB底部擴散至環境溫度。多通孔可改善IC散熱,同時改善接地電氣連接。需要注意的一件事情是,設計中的通孔數量取決(jue) 於(yu) 具體(ti) 應用的功耗和電氣要求。但這裏存在一個(ge) “效益遞減”點,如本幻燈片右側(ce) 曲線圖所示,達到此點後,增加散熱通孔可能不會(hui) 顯著改善封裝性能。以此處的LFCSP器件為(wei) 例,顯然如果將通孔從(cong) 4個(ge) 增加至16個(ge) ,則可實現大約4℃/W的熱阻改善。又例如,如果進一步將通孔從(cong) 16個(ge) 增加至32個(ge) ,實際上僅(jin) 能獲得1℃/W的額外改善。

AD5422采用6×6 LFCSP封裝,底部提供裸露焊盤。這種情況下,裸露焊盤應連接到器件的最低負基板以獲得適當的熱性能和電氣性能,本例中是AVSS層。熱阻抗值可以在數據手冊(ce) 上找到,此封裝的額定值為(wei) 28℃/W。這就明確決(jue) 定了芯片上每消耗1W功率時內(nei) 部芯片溫度的升高程度。此數值需要加到係統環境溫度中,以決(jue) 定最大係統工作條件。

如果考慮到短路條件下的功耗約為(wei) 0.6W,且此LFCSP封裝在連接裸露焊盤後的熱阻抗為(wei) 28℃/W,則可計算出故障條件下芯片溫度將增加16.8℃。當然,還需要考慮到因器件靜態電流而帶來的溫度增加,如AVSS和AVDD電源電流。通過參考數據手冊(ce) ,可以計算出這些靜態電流源的總功耗約為(wei) 128mW,而這些功率本身可導致芯片溫度升高約3.5℃。因此,采用26V電源供電時,如果將24mA驅動至短路負載,則將此3.5℃加上短路條件下的16.8℃可以得到,芯片溫度總共會(hui) 上升約20℃。#p#分頁標題#e#

計算模塊內(nei) 的最大容許係統溫度變得非常容易。用器件的最大結溫(可直接從(cong) 數據手冊(ce) 中獲得)減去內(nei) 部自熱引起的下降即可。通過簡單的算術可知,內(nei) 部最大芯片溫度為(wei) 125℃。在此基礎上減去20.3℃,即可得出係統或最大係統環境溫度為(wei) 104.7℃。大多數係統都可以在70℃~80℃的環境下工作,因此對於(yu) 此處示例,設計人員就不用再擔心什麽(me) 。一個(ge) 問題是,某些情況下係統中可能需要電壓更高的電源,具體(ti) 可能取決(jue) 於(yu) 產(chan) 品所用於(yu) 的應用類型。如果超過40V或45V,則片內(nei) 功耗可增加至接近1W,不過隻要遵循上述規則和指南並確保係統內(nei) 的環境溫度足夠低,那麽(me) 器件仍可正常工作。

如上所述,我們(men) 能夠添加外部過流器件,使過多電流從(cong) 外部到達器件,作用就好像傳(chuan) 輸晶體(ti) 管,從(cong) 而保證芯片上的功耗較低。當然,此晶體(ti) 管必須能夠承載適當的電流,而不給係統帶來任何誤差。雖然這肯定是改善IC器件的一種方法,但仍要求所有功率都在模塊內(nei) 損耗。如果考慮到模塊尺寸越來越小,有時係統內(nei) 的通道數量可能受限,或者需要減小要驅動的最大負載,以保持低功耗。

智能電源方案

ADI解決(jue) 此問題的一個(ge) 方式是實施智能電源方案,它可以檢測輸出負載,然後在編程電流變化或負載變化時根據需要動態地更改輸出順從(cong) 電壓。隻需在片內(nei) 集成DC-DC升壓轉換器即可,它可以升高低壓電源的電壓,從(cong) 而提供輸出端所需的任何順從(cong) 電壓。采用5V標稱電源運行DC-DC轉換器時,輸出端的最低調節電壓約為(wei) 7 V,而最高電源電壓可超過30 V,具體(ti) 取決(jue) 於(yu) 需求。該示例從(cong) 理論上解釋了新設計的工作原理並計算出使用動態功率控製功能時的功率利用率,但是注意這是針對4通道輸出器件。這種情況下,需要再次考慮零負載條件,這是電流輸出的一種有效條件。器件的內(nei) 部電路會(hui) 檢測輸出,而在發現無需驅動負載時,器件會(hui) 將內(nei) 部DC-DC輸出調節至約7V;這時,對於(yu) 一個(ge) 驅動24mA輸出的通道,芯片功耗將降至最小,約0.168W。AD5755已經在4通道器件上實施了這一集成電源管理方案。這款四通道器件具有完全可編程的電流和電壓輸出範圍且分辨率高達16位,同時每個(ge) 通道都集成DC-DC以提供集成式動態功率控製。因此,對於(yu) 四個(ge) 輸出端短路的通道,片內(nei) 最大功耗僅(jin) 為(wei) 0.672 W,與(yu) 相同條件下的現有解決(jue) 方案相比,能耗降低達4倍。通過使用動態功率控製功能,我們(men) 不僅(jin) 可以確保器件自我保護,而且可以將模塊內(nei) 的功耗降至較低,如圖4所示。

圖4 動態功率控製

集成式片內(nei) DC-DC的實現方式類似於(yu) 標準升壓轉換器,如圖5所示,而升壓轉換器通常由兩(liang) 個(ge) 開關(guan) 、一個(ge) 輸入/輸出電容和一個(ge) 能量電感組成。第一階段中,開關(guan) A閉合,而B斷開,使得電感電流根據電感內(nei) 的變化而呈線性增加,等於(yu) dV×dt/L。第二階段中,開關(guan) A斷開,而B閉合,因此電感連接至負載和輸出電容;在此關(guan) 斷時間期間,電感電流從(cong) 輸入端流向輸出端,而由於(yu) 電感嚐試保持電流恒定,通過開關(guan) B連接至負載的電感端的電壓將升高。這類電感一般有兩(liang) 種工作模式,即連續和斷續模式;當升壓轉換器在連續模式下工作時,通過電感的電流不會(hui) 降至零。但在某些情況下,負載所需的能量很少,無需整個(ge) 占空比周期即可完成傳(chuan) 輸。這種情況下,通過電感的電流可能降至零。與(yu) 上文所述原理的唯一差異是電感在占空比結束前完全放電,這稱為(wei) 斷續模式。

圖5 升壓轉換器原理圖

AD5755上的升壓電感電路使用恒定頻率電流模式控製方案來升高5V效果的低壓輸入,從(cong) 而驅動輸出,而此DC-DC采用占空比小於(yu) 90%的斷續導通模式工作。因此,圖中所示為(wei) 異步轉換器;也就是說需要外部肖特基二極管來代替上述開關(guan) I。肖特基二極管用於(yu) 將功率損耗降至最低。正向壓降較大的二極管會(hui) 導致效率下降。AD5755本身包含約0.425Ω的內(nei) 部開關(guan) ,用於(yu) 開關(guan) DC-DC,並且開關(guan) 電流接受監控且峰值電流限於(yu) 約0.8 A。開關(guan) 轉換器還有一些其他功能,開關(guan) 頻率可在器件上選擇,共有四種不同選項。每個(ge) 通道的相位也可調整,使所有相位90度反相,因此通過支持不同的時鍾邊沿,DC-DC轉換器可以減少輸入端的峰值電源要求。在典型應用中,建議采用約410kHz的開關(guan) 頻率。負載較小時,DC-DC轉換器將進入脈衝(chong) 跳躍模式,以較大程度地降低開關(guan) 功耗。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們