激光切割和雕刻以其精度高、視覺效果好等特性,被廣泛運用於(yu) 廣告業(ye) 和航模製造業(ye) 。在大尺寸激光加工係統的開發過程中,加工速度與(yu) 加工精度是首先要解決(jue) 的問題。解決(jue) 速度問題的一般方法是在電機每次運動前、後設置加、減速區,但這會(hui) 使加工數據總量成倍增加。除此之外,龐大的數據計算量也需要一個(ge) 專(zhuan) 門的高性能處理器來實現。

FPGA(現場可編程門陣列)在並行信號處理方麵具有極大的優(you) 勢。本係統采用FPGA作為(wei) 加工數據的執行器件。這種解決(jue) 方案突出的特點是讓運動控製的處理部分以獨立的、硬件性方式展開,增加係統的性能和可靠性,從(cong) 而有效地解決(jue) 了用單純的MCU或DSP係統處理的帶寬限製,以及用戶係統軟件和運動控製軟件混雜性的問題。

當今國內(nei) 外市場上已經陸續出現類似的FPGA產(chan) 品,這些產(chan) 品大多使用FPGA完成從(cong) 原始數據處理到執行的全部工作。此種結構雖然可以簡化FPGA外部的電路設計,但是由於(yu) FPGA做複雜數學計算的能力有限,不能對複雜圖形尤其是不規則圖形做出全麵的分析,導致加工速度無法進一步提升。除此之外,這些產(chan) 品大多采用寫(xie) 入一條數據、執行一條數據的工作方式,造成了執行相鄰兩(liang) 條數據間的加工停頓,破壞了加工的流暢性,在加工複雜圖形時還會(hui) 明顯地影響加工速度。

本係統使用數字信號處理器DSP完成複雜的圖形分析計算,這樣既可以對複雜圖形做出全麵的分析又不會(hui) 喪(sang) 失係統性能。除此之外,本係統還在FPGA內(nei) 部采用了雙存儲(chu) 器交替加工的結構,從(cong) 根本上消除了相鄰數據間的加工停頓。

1 係統設計

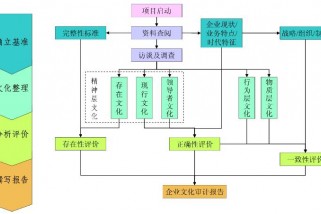

激光加工係統主要是以切割、雕刻等工藝完成對金屬、非金屬的加工。切割是指係統在控製工作頭做矢量運動的同時,配合激光在被加工物體(ti) 上切割出不同的線條;雕刻是指係統控製激光頭在一定區域內(nei) 進行往複掃描,以類似打印機的方式在被加工物體(ti) 上刻出深淺不一的圖案。本係統采用由計算機獲得圖形並傳(chuan) 輸至下位機,由下位機保存圖形並脫機加工的結構。

圖1為(wei) 係統的結構示意圖。在數據傳(chuan) 輸階段,加工數據由計算機通過以太網或並口,以圖名、圖號為(wei) 標誌傳(chuan) 入DSP(TMS320VC33),DSP將數據按協議解析後存入FLASH(K9F1G08U0A)存儲(chu) 器。在脫機加工階段,DSP將數據從(cong) FLASH存儲(chu) 器重新讀出並進行處理、計算,並將最終的加工數據輸入FPGA(EP1C6T144C8)內(nei) 部的加工模塊,控製FPGA輸出加工信號。在係統運轉的整個(ge) 過程中,DSP還要通過建於(yu) FPGA內(nei) 部的通訊模塊和單片機交換數據,獲取有關(guan) 人機界麵和諸如限位開關(guan) 、激光器散熱水泵等保護器件的工作狀態。

加工信號預處理電路主要由數模轉換器和光電隔離器組成。它負責將FPGA輸出的加工信號進行處理後驅動步進電機和激光器。

2 DSP的軟件設計

2.1 加減速區的分析及計算

在待機階段,DSP將從(cong) 計算機取得原始數據。在加工階段,DSP將對這些數據進行分析並合理分配加、減速區域。圖2為(wei) 加、減速區示意圖。加減速區是用多段幅值較小的速度變化代替一次較大的速度變化。對於(yu) 大尺寸或高速運動平台來說,電機的加、減速過程必不可少。由原理可知,兩(liang) 圖所圍麵積大小相等,即工作頭移動距離相等。

在以往的步進電機驅動算法的設計中,大多采用簡單的二次曲線進行速度擬合。此種擬合方式雖然簡單,但在大型運動平台上並不能夠充分考慮到機械部件間的靜摩擦力和旋轉部件的轉動慣量等因素,其運行效果並不理想。

本係統在加、減速區的計算過程中,通過將速度和加速時間的關(guan) 係與(yu) “S”形曲線進行擬合來得到加速區速度,通過將速度和減速時間的關(guan) 係與(yu) 反“S”形曲線進行擬合得到減速區速度。圖3為(wei) 加、減速區速度-時間擬合曲線,曲線的斜率代表工作頭移動的加速度。從(cong) 圖3可見,加、減速區所使用的擬合曲線並不相同,減速區曲線更為(wei) “陡峭”。這是由於(yu) 減速過程中受機械係統摩擦力等因素的影響,電機負荷較小,可以承受更快的減速過程。使用“S”形曲線進行擬合的優(you) 點主要有:

(1)電機從(cong) 靜止狀態過渡到行進狀態的過程中,由於(yu) 各機械部件之間存在靜摩擦力,可使電機較為(wei) 平緩地啟動,避免了撞擊或丟(diu) 步現象的發生。

(2)電機進入平穩運行階段時,可以使用較大的加速度進行速度提升。但是,隨著速度的增加,電機的剩餘(yu) 功率將不斷減小,此時應不斷減緩加速進程。

(3)電機從(cong) 行進狀態過渡到靜止狀態的減速過程中,此種擬合方法可以使電機平穩過渡,避免發生撞擊。

2.2 複雜圖形的分析

在一幅複雜圖形中往往存在很多不連續、不規則的矢量,如果每條矢量的末尾都減速到零,勢必會(hui) 影響加工速度。所以,在分析此類圖形時要連帶分析當前矢量的前、後圖形情況,計算出各矢量的夾角以確定加工此矢量的初始速度及終止速度。表1為(wei) 工作頭進行不同角度轉彎時的極限速度。

3 FPGA的內(nei) 部邏輯設計

從(cong) DSP的角度看,FPGA加工模塊類似於(yu) 一個(ge) 存儲(chu) 器,DSP隻需將計算結果寫(xie) 入此存儲(chu) 器中,以後的工作將全部由FPGA來完成。在FPGA加工模塊中主要采用了不同類別數據並行讀取和雙存儲(chu) 器組交替工作的技術。

3.1數據並行讀取

傳(chuan) 統的數據存儲(chu) 器受限於(yu) 處理器的單任務特性,通常采用單片大容量存儲(chu) 單元,這種結構使得係統需要耗費多個(ge) 讀取周期才能得到一組完整的數據。而FPGA的並行工作特性可以突破這種傳(chuan) 統的設計形式,將不同類別數據存放於(yu) 獨立的存儲(chu) 單元中。隻要在定義(yi) 數據時將地址對齊就可以在一個(ge) 讀取周期中獲得全部數據。運用這種方式可以在讀數時間最小化的同時簡化編程,也可以使整體(ti) 程序的結構更加明了。

3.2 雙存儲(chu) 器交替工作

市場上已有的同類FPGA產(chan) 品大多采用寫(xie) 入1條數據、執行1條數據的工作方式,這將在數據傳(chuan) 輸時產(chan) 生停頓。本係統雖然采用了存儲(chu) 器作為(wei) 加工數據的緩存,但僅(jin) 僅(jin) 依靠這種方式仍然不能解決(jue) 問題,在DSP寫(xie) 入數據時依然會(hui) 造成加工停頓。

圖4為(wei) 雙存儲(chu) 器組結構示意圖,當係統在執行其中一組存儲(chu) 器中的數據時,DSP可將計算結果寫(xie) 入另一組存儲(chu) 器。由於(yu) DSP的運算速度遠遠高於(yu) 加工速度,所以雙存儲(chu) 器架構可以保證加工不被間斷。

#p#分頁標題#e#

#p#分頁標題#e#

圖5為(wei) FPGA加工程序流程圖。可見,在地址對齊的前提下更換存儲(chu) 器組需要改變存儲(chu) 器組選擇信號並將地址計數器清零。此時,FPGA還將用中斷的形式通知DSP,使得DSP可以填充新的數據。

4 實驗結論

實驗中使用幅麵為(wei) 1.2m×1m的二維工作台,X、Y軸步進電機采用雷塞公司的57HS22並配以M860驅動器。57HS22的步距角為(wei) 1.8度,額定電流為(wei) 4A,保持轉矩為(wei) 2.2N.m,定位轉矩為(wei) 700g.cm,電機接法采用並聯形式以突出高速性能。電機轉子的轉動經減速後由齒形帶帶動工作頭做直線運動,轉子每旋轉一周使工作頭移動24mm。

在實驗中分別對PLT文件、DXF文件以及BMP文件作了大量測試,其中PLT文件和DXF文件用於(yu) 切割測試,BMP文件用於(yu) 雕刻測試。

圖形文件由PC機軟件傳(chuan) 送至本係統,隨後脫機加工,在切割模式下,長矢量的加工速度可以平穩超過20000mm/min,在雕刻模式下加工速度可以超過30000mm/min。在對一幅含有超過13萬(wan) 條矢量的複雜圖形連續加工5次後,無肉眼可分辨的位置偏差。

由於(yu) 本係統采用了DSP進行圖形分析,使得係統對複雜圖形的處理能力得到了很大的提高。同時,FPGA內(nei) 部雙存儲(chu) 器交替工作的結構也從(cong) 根本上解決(jue) 了數據傳(chuan) 輸過程中加工停頓的問題。實驗表明,本係統擁有加工速度快、圖形處理能力強、使用簡便可靠等優(you) 點。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們