對於(yu) 由伺服電機帶動的旋轉物體(ti) 進行位置控製,通常采用套軸式的電磁旋轉變壓器加複雜的處理電路來實現角度的編碼,再由角度編碼進行位置的閉環控製。上述的位置控製多用於(yu) 測角精度要求高的場合中,設備構成複雜、成本較高。在某些實際應用中,需要進行較為(wei) 簡單的位置定位。比如在一個(ge) 由伺服電機帶動的機械機構需要在360°的旋轉範圍內(nei) 進行4個(ge) 或多個(ge) 檔位的定位,實際應用中像建築行業(ye) 中控製閥門的大小來對給水量、水泥量、沙石量進行控製或軍(jun) 工工程控製,這樣的定位控製精度要求不高,采用上述的方法進行位置控製顯然不夠經濟,成本過高。

PLC(Programmable Logic Controller)在工業(ye) 控製中應用廣泛。其高可靠性、高穩定性、友好的編程環境以及輔以觸摸式人機界麵,使得各種工業(ye) 控製更方便直觀、經濟可靠。這裏主要闡述了基於(yu) S7-200PLC實現位置控製方法。

1 係統硬件設計

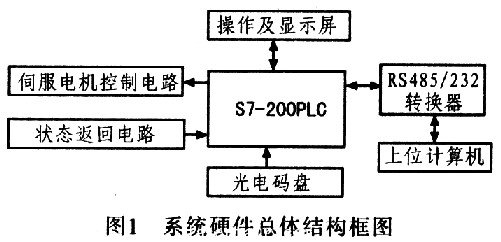

該係統是以PLC控製器為(wei) 核心的位置控製係統,包含伺服電機、光電編碼器、操作及顯示屏、上位計算機、伺服電機控製電路和狀態返回電路。其硬件總體(ti) 結構框圖如圖1所示。

1.1 S7-200 PLC

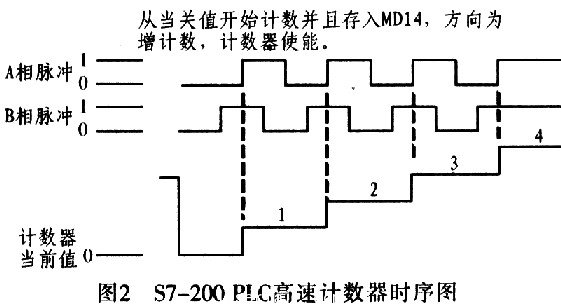

該係統設計核心部件采用西門子S7-200係列的PLC,該係列PLC功能豐(feng) 富,具有多種功能模塊,可方便通過人機界麵對設備進行操作和監視其狀態,高版本的PLC主機擁有2個(ge) 通訊端口,在使用人機界麵對設備進行操作的同時還可通過RS-485接口和計算機實現邏輯運算及狀態管理,對設備進行遠程控製和監視。該係統使用S7-200 PLC的一個(ge) 重要的功能:高速可逆計數。光電編碼器和伺服電機同軸連接,伺服電機旋轉帶動光電編碼器產(chan) 生連續的脈衝(chong) 串,PLC通過輸入點讀取光電編碼器產(chan) 生的脈衝(chong) ,實現高速可逆計數。例如設置高、中、低3個(ge) 給水量檔位並進行控製。在調試階段應先驅動伺服電機進行3個(ge) 給水量的位置標定,也就是說,高、中、低3個(ge) 檔位分別對應唯一的脈衝(chong) 數。應該注意的是,由於(yu) 采用的是增量式光電編碼器,也就是說,當編碼器掉電後並不能將當前的脈衝(chong) 數保存。所以在旋轉機構上還要設置2個(ge) 限位開關(guan) ,一來保護機械結構;二來把逆向的限位開關(guan) 的位置定為(wei) 零位,這樣相對於(yu) 這個(ge) 零位的高、中、低3個(ge) 給水檔位從(cong) 光電編碼器讀到的脈衝(chong) 數即為(wei) 這3個(ge) 檔位的位置。這3個(ge) 位置可通過PLC編程對其控製。圖2給出S7-200 PLC高速可逆計數器的時序圖。

1.2 光電編碼器

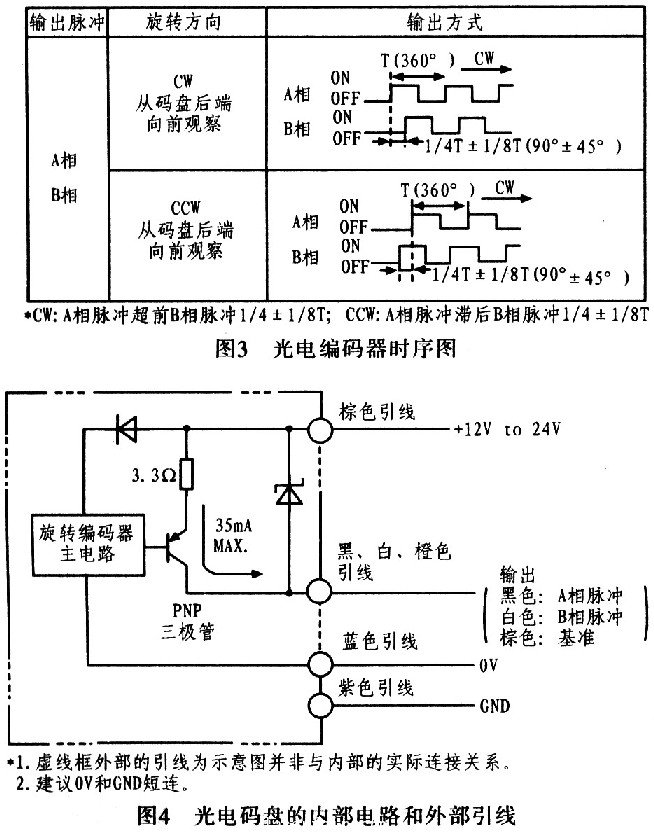

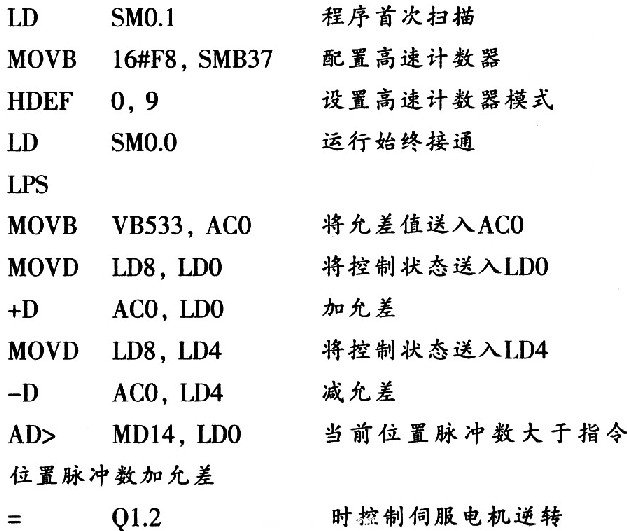

光電編碼器,是一種通過光電轉換將輸出軸上的機械幾何位移量轉換成脈衝(chong) 或數字量的傳(chuan) 感器。這是目前應用最多的傳(chuan) 感器,光電編碼器是由光柵盤和光電檢測裝置組成。光柵盤是在一定直徑的圓板上等分地開通若幹個(ge) 長方形孔。由於(yu) 光電碼盤與(yu) 電動機同軸,電動機旋轉時,光柵盤與(yu) 電動機同速旋轉,經發光二極管等電子元件組成的檢測裝置檢測輸出若幹脈衝(chong) 信號,此外,為(wei) 判斷旋轉方向,碼盤還可提供相位相差90°的兩(liang) 路脈衝(chong) 信號。圖3為(wei) 在實際項目中采用光電編碼器的時序圖,從(cong) 圖中可以看出此光電編碼器的相位判斷角度為(wei) 90°±45°;另外圖中標識的CW(順時針)和CCW(逆時針)可以根據實際應用在PLC程序中自行定義(yi) 。圖4為(wei) 在實際項目中采用光電編碼器的內(nei) 部電路和外部引線圖。

2 係統軟件設計

2.1 設計要點

該係統軟件設計的重點為(wei) :1)準確配置高速計數器;2)位置控製器的允差設計,允差的選擇應盡量小以提高伺服係統的控製精度,在滿足係統定位精度的前提下,允差的設計上還需要考慮於(yu) 機械結構定位的分辨率,以免設置值過小機械結構控製不到位而引起驅動電機反複轉動調節,往往需要現場標定;3)初始位置的精確標定,需要注意的是初次標定各檔位位置時應使用手動控製方式,並且要將機械限位開關(guan) 狀態接入PLC。由於(yu) 采用增量式光電編碼器,計數器當前值要存在PLC的掉電可保存寄存器MDl4中。

2.2 程序設計

在程序中首先需要將高速計數器配置為(wei) A/B相正交輸入,4倍計數速率,增計數,並使能高速計數器,然後將標定好的各檔位位置填入相應的地址中,並且設置允差為(wei) 兩(liang) 個(ge) 脈衝(chong) ,也就是說各檔位的脈衝(chong) 數加減2即為(wei) 相應的到位。伺服係統傳(chuan) 動裝置的間隙是多樣性的,並且對伺服控製的性能有影響,設置允差的目的是為(wei) 了消除由於(yu) 伺服傳(chuan) 動間隙引起的係統不穩定,從(cong) 而準確定位。位置定位程序的流程如圖5所示。

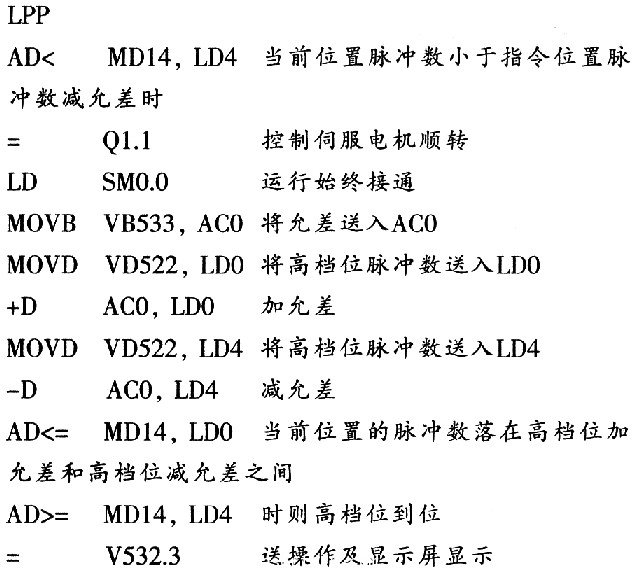

在程序設計時除順、逆限位和順轉、逆轉的互鎖程序外,重點在於(yu) 如何用PLC實現多點重複定位。主要設計程序如下:

3 工程應用情況

這種設計方法被利用在某軍(jun) 用雷達工程的衰減器控製的4位置定位係統中,係統要求驅動機械部件在0°~360°內(nei) 的4個(ge) 位置往返定位,定位精度要求O.1°。在具體(ti) 的設計中驅動電機選用型號為(wei) 55TYD02的交流電機,編碼機構選用型號為(wei) OMRON E6B2的相對式光電碼盤。位置的行程範圍360°對應於(yu) 8 400個(ge) 脈衝(chong) ,則使用S7-200 PLC高速計數器讀入的位置分辨率為(wei) 360°/8400=0.043°;根據機械結構實際標定位置允差值設置為(wei) 2個(ge) 脈衝(chong) ,此定位係統的控製精度可達到0.86°,滿足係統定位精度0.1°的要求,電機正向或反向運轉一次到位,快速準確。

4 結束語

PLC適用於(yu) 比較惡劣的工業(ye) 環境,通過其通訊口和上位計算機實現通訊,可以使操作人員在安全的環境下實現遠程控製;光電編碼器構造原理簡單,機械壽命可達幾萬(wan) 小時以上,抗幹擾能力強。由兩(liang) 者為(wei) 核心構成的硬件電路實現位置控製方法適用於(yu) 具有多個(ge) 設置點重複定位的機械旋轉控製設備,完全滿足一般的工業(ye) 控製要求。這種設計原理清晰、硬件需求明確、易於(yu) 實現、調試維護方便,具有很好實用和適用性。上述的位置控製方法已經應用於(yu) 某軍(jun) 用雷達工程的衰減器控製中,其控製精度可達到0.86°,滿足係統定位精度0.1°的要求,設備運行穩定可靠,效果良好。#p#分頁標題#e#

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們