近幾年來,微電子技術的迅猛發展開創了消費電子設備的新時代。在世界各地,使用這些設備現在是日常生活的一部分。這種增長是由“隨時隨地”獲取信息的消費者需求,以及企業(ye) 對設備接受度的提升所驅動。移動產(chan) 品目前代表著消費電子產(chan) 品製造業(ye) 最大的細分市場之一[1],像智能手機和平板電腦都在不斷快速發展。隨著設備變得更小、更快、更輕和更便宜,它們(men) 正變得越來越難以製造並且更加複雜,需要組件的小型化和精密製造。對於(yu) 關(guan) 鍵部件,如半導體(ti) 芯片、微電子封裝、觸摸屏顯示器以及印刷電路板(PCB),該行業(ye) 繼續麵臨(lin) 推高成品率和產(chan) 量,同時降低成本的挑戰。結果是已經越來越多地應用激光加工來推動移動設備的製造。目前一代的微加工激光器已經證明了在24/7的生產(chan) 環境下,以更高的產(chan) 量和更低的運營成本生產(chan) 高質量、高精度產(chan) 品的能力。但由於(yu) 日益複雜的設備需要越來越多的複雜製造工藝,也需要激光光源的進步。

高速精密激光製造工藝受到各種激光參數,包括波長、脈寬、平均功率、光束質量(M2)、脈衝(chong) 重複頻率(PRF)和脈衝(chong) 與(yu) 脈衝(chong) 間能量穩定性的強烈影響。較新型的更先進的激光器還可以在工藝參數集中添加脈衝(chong) 整形和脈衝(chong) 分裂。具有更短波長、更短脈寬和小的M2的激光器,通過形成一個(ge) 緊聚焦點以及最小化熱影響區(HAZ),來改進微加工工藝。較高能量吸收,尤其在紫外(UV)波長和短脈寬下,使材料迅速氣化以減少熱影響區和炭化。小的聚焦光斑使得激光加工得以實現更高的精度、更小地加工特征。更高的功率、更高的激光重複頻率、脈衝(chong) 整形和脈衝(chong) 分裂能力,都可以有助於(yu) 提高微加工的吞吐量。同時,保持恒定的更穩定的脈衝(chong) 與(yu) 脈衝(chong) 間穩定性,確保了工藝的可重複性,並有助於(yu) 實現更高的合格率。

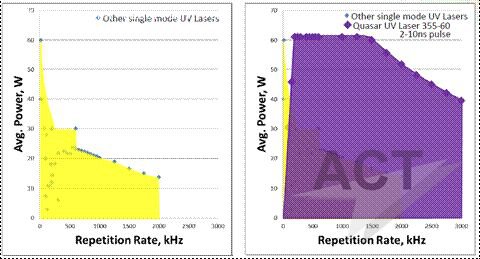

傳(chuan) 統的紫外調Q(Q-SW)二極管泵浦固態(DPSS)激光器已經為(wei) 滿足複雜的製造需求履行了合理的職責,但它們(men) 在實現更高的加工速度上確實有局限性。一種提高加工速度的常見方法,是通過增加激光器的激光重複頻率,同時保持其它工藝參數。然而,對於(yu) 一台典型的Q-SW DPSS激光器,這實在是不可能的。對於(yu) 這些激光器,隨著激光重複頻率的增加,平均功率和脈衝(chong) 能量非常迅速地降低。此外,激光的脈寬和脈衝(chong) 與(yu) 脈衝(chong) 間的能量波動趨於(yu) 顯著增加。因為(wei) 這些激光參數的變化會(hui) 影響微加工速度、特征尺寸和可實現的精度,當試圖提升吞吐量時,簡單地增加激光重複頻率往往不足以保持工藝結果。克服這些限製的真正解決(jue) 方案,是不僅(jin) 在更高激光重複頻率下保持高平均功率,還能繼續提供更短脈寬以及更小的脈衝(chong) 與(yu) 脈衝(chong) 間能量變化的激光器。加上脈衝(chong) 整形和脈衝(chong) 分裂的能力,激光工藝開發工程師可以開始開發既有更高吞吐量又有更清潔消融效果的工藝。

認識到對這種新型激光技術的需求,Spectra-Physics公司已經開發出Quasar®紫外混合光纖激光器。圖1顯示了新型Quasar 355-60W激光器產(chan) 品。它是在更高激光重複頻率下兼具更高功率和短脈寬獨特組合的激光器。Spectra-Physics於(yu) 2013年推出了功率40瓦的紫外激光器產(chan) 品(250kHz、355nm),並在2014年將功率進一步拓展到了60瓦(200~300kHz),提升了產(chan) 品的平均功率和脈衝(chong) 能量。與(yu) 此同時,其最小脈衝(chong) 寬度已經從(cong) 5ns減少到2ns、最大脈衝(chong) 重複頻率從(cong) 1.7MHz增加到3.5MHz。如圖1所示,這些輸出特性使得工程師能夠利用新的更廣泛的激光加工參數。

圖1:Spectra Physics的新型Quasar 355-60W UV激光器

Quasar還具有TimeShift™技術,允許各種可軟件設置的脈衝(chong) 能量和脈寬。此外,激光脈衝(chong) 的時間波形可通過諸如脈衝(chong) 整形、脈衝(chong) 分裂和突發模式操作技術來進行定製。與(yu) 此同時,相比於(yu) 傳(chuan) 統的DPSS激光器,TimeShift還消除了脈寬度對激光重複頻率的依賴性,從(cong) 而能夠在通過增加激光重複頻率進而提升加工效率的情況下,真正使激光器的所有輸出特性保持恒定。

圖2:傳(chuan) 統DPSS調Q紫外激光器和Quasar可實現的參數範圍

正如預期的那樣,高重複頻率下的更高功率、獨立可調的脈寬以及先進的新型脈衝(chong) 操控能力,使得各種微電子材料的微加工受益匪淺。下文將介紹利用Quasar激光器加工矽(用於(yu) 芯片製造)、氧化鋁(用於(yu) 微電子封裝製造)、玻璃(用於(yu) 觸控麵板顯示器製造)和銅(用於(yu) PCB和微電子封裝製造)所取得的最新進展。

半導體(ti) 製造中的矽片切割

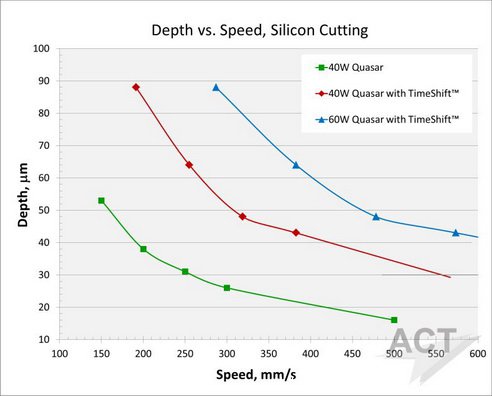

在半導體(ti) 芯片製造中,將矽片分離為(wei) 很多個(ge) 單獨的芯片是一個(ge) 關(guan) 鍵的加工步驟。用激光切割矽片,作為(wei) 傳(chuan) 統精密鋸切割的一種替代方案,已經在業(ye) 界使用了多年之久;並且隨著矽片變得越來越薄,激光切割變得更加強大,其相比於(yu) 傳(chuan) 統鋸切割的優(you) 勢更加明顯。此外,通過激光器如Quasar具備的高級功能,在仍然保持高的微加工吞吐量的同時,控製對材料的熱輸入變得容易。這在矽片切割中尤為(wei) 重要,其中熱效應可以導致沿切割芯片邊緣的微裂紋,從(cong) 而降低機械強度。

圖3:矽片切割深度與(yu) 切割速度的曲線圖,圖中顯示了使用TimeShift技術所實現的加工優(you) 化所帶來的益處。

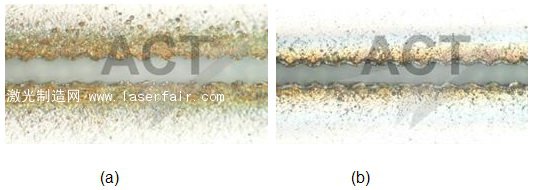

圖4比較了利用單脈衝(chong) 和分裂子脈衝(chong) 切割所產(chan) 生的碎屑和熱影響區(HAZ)的外觀情況,圖中顯示的是切割速度為(wei) 500mm/s時的圖像。從(cong) 圖中可以看出,突發模式切割顯示了較高的消融質量,在頂麵具有較少的鬆散碎屑,同時其切割深度比使用單脈衝(chong) 增加了25%。

圖4:矽片切割質量對比。(a)利用單脈衝(chong) 切割的俯視圖,切割深度20mm。(b)利用5個(ge) 子脈衝(chong) 切割的俯視圖,切割深度25mm。

Quasar激光器所具備的高功率、高激光重複頻率以及TimeShift技術,顯示了實現對矽材料切割質量和吞吐量明顯改善的優(you) 勢。

微電子封裝中的氧化鋁陶瓷劃片

由於(yu) 具備高介電性、高強度、耐腐蝕性、穩定性以及相對低的成本,氧化鋁(Al2O3)陶瓷廣泛用於(yu) 微電子封裝。對許多應用而言,它也有合適的熱導率。它為(wei) 安裝多個(ge) 電子組件,以形成單個(ge) 模塊提供了良好的基座。在典型的製造方案中,在加工環節結束時,需要將具有多個(ge) 模塊的大尺寸氧化鋁片分離或單片化為(wei) 獨立的模塊。單片化的一種常用方法是“劃片和斷裂”。在基於(yu) 激光的劃片和斷裂工藝中,襯底上的深劃痕由激光建立,然後襯底通過機械力分離。氧化鋁是一種使用傳(chuan) 統機械技術難以加工的材料,但是高功率紫外激光可以為(wei) 對該材料劃片提供一種幹淨和精確的方式。 #p#分頁標題#e#

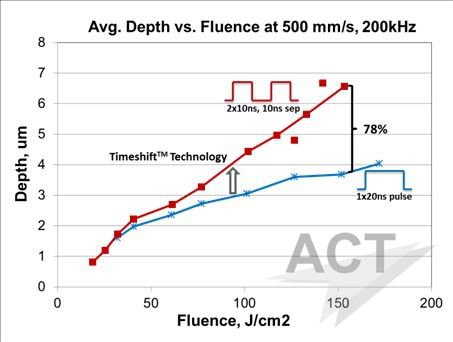

在Spectra-Physics公司的實驗室中,工程師研究了利用激光器的TimeShift技術的脈衝(chong) 分裂能力,在各種工作表麵能量密度下,增加氧化鋁陶瓷劃片深度的可能性。改變脈衝(chong) 能量,工程師在不同能量密度下進行激光劃片,而掃描速度保持為(wei) 500mm/s,重複頻率重複頻率保持為(wei) 200kHz。收集的一組數據為(wei) 脈寬20ns,而第二組具有雙脈衝(chong) ,兩(liang) 個(ge) 10ns子脈衝(chong) 的間隔為(wei) 10ns。

圖5顯示了采用雙脈衝(chong) 突發模式微加工相對單脈衝(chong) 加工的明顯優(you) 勢。根據能量密度水平,通過將單個(ge) 20ns脈衝(chong) 的能量分裂到兩(liang) 個(ge) 子脈衝(chong) 中,可以實現消融深度增加高達78%。

圖5:氧化鋁劃片深度與(yu) 能量密度的關(guan) 係,顯示了TimeShift技術在提升吞吐量方麵的益處。

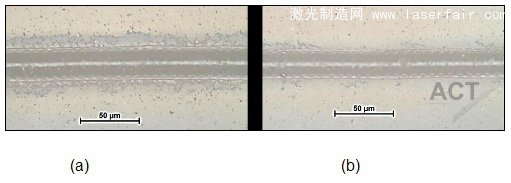

圖6比較了兩(liang) 種情況下所產(chan) 生的碎屑和熱影響區(HAZ)的外觀情況,圖中顯示的是激光脈衝(chong) 重複頻率設定為(wei) 200kHz,劃片速度500mm/s時,使用單脈衝(chong) 能量170mJ的單個(ge) 20ns脈衝(chong) ,以及能量為(wei) 101mJ的兩(liang) 個(ge) 間隔為(wei) 10ns的10ns子脈衝(chong) ,達到4mm的同樣劃片深度的圖像。在每脈衝(chong) 能量比單脈衝(chong) 情況低40%達到相同深度的條件下,雙脈衝(chong) 突發模式劃片顯示了高消融質量,頂麵的碎片沒有那麽(me) 疏鬆。

圖6:劃片深度為(wei) 4mm的氧化鋁劃片質量對比。(a)采用單脈衝(chong) 的頂視圖。(b)采用雙脈衝(chong) 的頂視圖。

用於(yu) 平板顯示器的玻璃切割

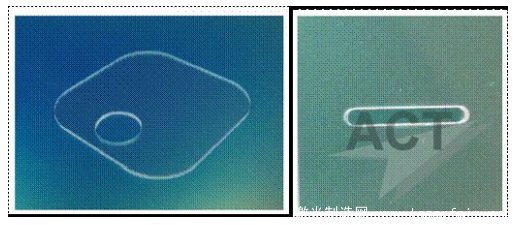

在顯示器製造過程中,觸摸屏和LCD模塊既需要直線切割獲得單片玻璃,也需要曲線切割來實現各種特性,如轉角、孔和槽(見圖7)。隨著用於(yu) 消費類電子產(chan) 品顯示器中的玻璃基板越來越薄、越來越堅硬(經過化學處理或熱處理),激光玻璃加工設備正在實現高品質、高產(chan) 能加工、同時減少與(yu) 常規機械加工相關(guan) 的產(chan) 量損失方麵,顯示出巨大的潛力。

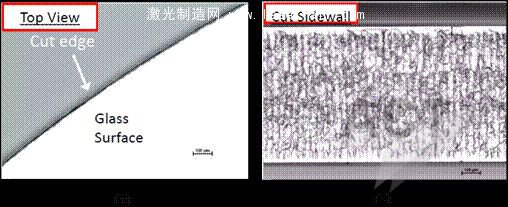

在Spectra-Physics公司的應用實驗室中,工程師已經利用Quasar激光器的TimeShift技術所創建的激光與(yu) 材料之間的相互作用效應,開發出了玻璃加工工藝。利用Spectra-Physics公司應用實驗室正在申請專(zhuan) 利的加工過程,獨特的激光脈衝(chong) 減少了熱負荷、以及材料中可能出現的碎屑或裂紋。在使用Quasar紫外激光器以超過1.0m/s的直線速度切割康寧Gorilla®、旭硝子Dragontail™和肖特Xensation®等一些化學強化玻璃時,均獲得了較高的切割質量。在切割鈉鈣玻璃以及康寧 Willow®等先進的柔性玻璃時,也獲得了類似的高切割質量;目前工程師正在進行切割藍寶石的工藝開發工作。圖8顯示了切割0.7mm厚的Gorilla玻璃所獲得的切割效果,該玻璃具有40mm深的化學強化層(DOL)。俯視圖顯示了幹淨的切割邊緣,具有最小的切割碎屑,並且沒有明顯的微裂紋產(chan) 生。從(cong) 切割邊緣的側(ce) 麵圖中可以看到,其切割粗糙度位於(yu) 典型製造要求所能接受的範圍之內(nei) 。

圖7:利用Quasar紫外激光器的TimeShift技術實現0.7mm厚Gorilla玻璃的曲線切割。

圖8:玻璃切割質量。(a)使用TimeShift技術切割玻璃的俯視圖;(b)切割邊緣的橫截麵顯示了切割麵的粗糙度。

用於(yu) 先進封裝與(yu) 互連的銅切割

在今天的消費電子設備製造過程中,激光器通常在PCB和柔性互連材料上進行各種各樣的加工過程。這些加工過程包括鑽通孔或鑽盲孔、分板(de-paneling)、切削、激光直接刻圖、維修、修邊、打標以及刮削等。在通常情況下,PCB和連接線可能由各種不同材料、不同層和不同厚度構成。每種材料類型和加工過程,可能都具有其特定的最佳激光加工參數要求。Spectra-Physics的Quasar 355-60紫外激光器,具備提供定製激光脈衝(chong) 的靈活性,能夠很好地滿足各種不同材料組分和加工過程的具體(ti) 要求。

例如,典型的柔性電路分離應用中包含清潔和快速切割聚合物襯底上的一層薄銅層(10~20mm)。在很多PCB板上鑽通孔包含消融類似厚度的銅層。為(wei) 了探討TimeShift技術在這類應用中所具備的更加微妙的潛在效應,工程師在Spectra-Physics的應用實驗室中進行了銅切割的研究。這裏,工程師使用的是子脈衝(chong) (突發)加工,以增大激光在銅塊上的切割深度。工程師進行了兩(liang) 組試驗。

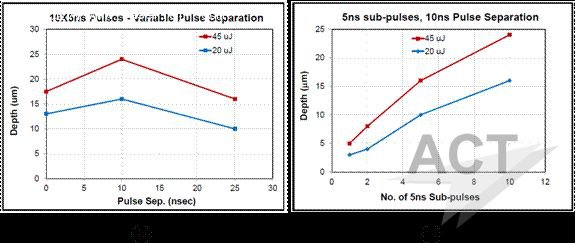

在第一組試驗中,能量為(wei) 20mJ和45mJ的激光脈衝(chong) ,被分為(wei) 10個(ge) 持續時間為(wei) 5ns的子脈衝(chong) ,子脈衝(chong) 之間的時間間隔是變化的。圖9(a)顯示了試驗結果。間隔為(wei) 10ns的子脈衝(chong) ,比具有相同能量的單個(ge) 脈衝(chong) (0ns間隔),能切割出更深的凹槽。然而,將子脈衝(chong) 之間的間隔增加至25ns時,其材料去除速率則比單脈衝(chong) 的情況更低。利用靈活的TimeShift技術,能夠很容易地實現這樣的加工效果。這能使開發工程師進一步了解主導加工結果的激光與(yu) 材料之間的相互作用機製,以實現加工速度和加工質量更迅速和更全麵的優(you) 化。

在第二組試驗中,子脈衝(chong) 的數目是變化的,同時保持每個(ge) 脈衝(chong) 的總能量恒定,並保持子脈衝(chong) 的時間間隔也恒定。圖9(b)顯示,對於(yu) 一個(ge) 5ns的子脈衝(chong) 持續時間,將該脈衝(chong) 分裂成一個(ge) 更大數目的子脈衝(chong) ,能實現更高的材料去除速率。類似於(yu) 圖4中顯示的矽片切割結果以及圖6中顯示的氧化鋁劃片結果,多個(ge) 子脈衝(chong) 能產(chan) 生更幹淨的切口邊緣和更少的碎屑。

圖9:TimeShift技術在銅切割中所獲得的切割效果。(a)圖顯示了子脈衝(chong) 時間間隔變化時,材料去除速率的變化;(b)圖顯示了子脈衝(chong) 數量變化時,材料去除速率的變化。每個(ge) 突發子脈衝(chong) 的總能量固定在20mJ或45mJ。

總結

在當今的消費電子設備製造工藝中,激光器通常用於(yu) 各種材料的微加工。今天,最常用的激光器是調Q紫外DPSS激光器,這得益於(yu) 其以高精度產(chan) 生小特征的能力。雖然這些激光器可以做一些工作,但有一定的使用限製。對於(yu) 這些激光器,隨著激光重複頻率的增加,輸出功率顯著降低,脈寬顯著增加。這限製了工藝工程師以更高激光重複頻率運行激光器的能力,從(cong) 而限製了微加工的效率、特征尺寸和精度。

為(wei) 了克服這一限製,Spectra-Physics公司已經開發出了Quasar激光器。Quasar的獨特之處在於(yu) 不僅(jin) 在更高激光重複頻率下具有更高的功率,而且所具備的TimeShift技術使得如可調諧的脈寬、脈衝(chong) 分裂和脈衝(chong) 整形等先進功能成為(wei) 可能。Quasar激光器的最新型號,在200-300 kHz的重複頻率下提供>60W的輸出功率,同時保持10ns或更短的脈寬。 #p#分頁標題#e#

Quasar 355nm激光器的加工優(you) 勢,已經在幾種常見的微電子材料與(yu) 現代大規模生產(chan) 過程中得以展示。上述應用案例已經表明,Quasar紫外激光器能夠在新的加工參數空間(更高激光重複頻率下的更高激光功率)操作,並且利用TimeShift技術提供的先進的脈衝(chong) 分裂和成形特性,能夠顯著改善加工速度和微加工質量。從(cong) 上述加工結果中不難看出,激光微加工將會(hui) 朝著使用Quasar激光器的方向發展。配合適當的參數優(you) 化,新型Quasar紫外納秒脈衝(chong) 激光光源能夠實現高品質和高吞吐量加工,大大擴展了目前的激光微加工能力,以應對製造未來的消費電子產(chan) 品所麵臨(lin) 的挑戰。

參考文獻

[1] “Global Consumer Electronics Market Outlook 2015,"

[2] P.R. Herman, R. Marjoribanks, A. Oettl, "Burst-Ultrafast Laser Machining Method," U.S. Patent No. 6,522,301 2003.

[3] W. Hu, Y.C. Shin, G. King, "Modeling of multi-burst mode pico-second laser ablation for improved material removal rate," Applied Physics A, February 2010, Volume 98, Issue 2, pp 407-415.

[4] R. Knappe, H. Haloui, A. Seifert, A. Weis, A. Nebel, "Scaling ablation rates for picosecond lasers using burst micromachining," Proc. SPIE 7585, Laser-based Micro- and Nanopackaging and Assembly IV, 7585, 2010.

作者:Rajesh S. Patel,James Bovatsek

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們