廣 東(dong) 省 地 方 標 準

光纖激光切割機通用技術規範(征求意見稿)

General technical specifications of fiber laser cutting machine

(本稿完成日期:2014-7-2)

*如對本規範有任何意見或建議,請及時聯係:

全國光輻射安全和激光設備標準化技術委員會(hui)

激光材料加工和激光設備分技術委員會(hui) 秘書(shu) 處

深圳市大族激光科技股份有限公司

地址:深圳市寶安區福永街道重慶路128號大族激光裝備製造中心1棟3樓

電話:0755-29239102,13714731880 傳(chuan) 真:0755-85271823

郵箱:TC284SC1@hanslaser.com

前 言

本標準按照GB/T 1.1-2009 給出的規則起草。

請注意本文件的某些內(nei) 容可能涉及專(zhuan) 利。本文件的發布機構不承擔識別這些專(zhuan) 利的責任。

本標準由廣東(dong) 省質量技術監督局歸口提出。

本標準由廣東(dong) 省質量技術監督局歸口。

本標準起草單位:深圳市大族激光科技股份有限公司、深圳大族彼岸數字控製軟件技術有限公司、深圳市標準技術研究院、華南師範大學。

本標準主要起草人: 陳燚、趙劍、陳根餘(yu) 、馮(feng) 建國、向水平、全鴻、曾麗(li) 霞、葉春秀、張慶茂、白瑩傑、郭亮、溫利峰。

本標準為(wei) 首次發布。

光纖激光切割機通用技術規範

1 範圍

本標準規定了光纖激光切割機的術語和定義(yi) 、產(chan) 品型號與(yu) 構成、技術要求、檢驗方法、檢驗規則、標誌、包裝、運輸和貯存。

本標準適用於(yu) 輸出激光功率1000 W以上(含1000 W),連續波的二維加工光纖激光切割機(以下簡稱“切割機”)。

2 規範性引用文件

下列文件對於(yu) 本文件的應用是必不可少的。凡是注日期的引用文件,僅(jin) 注日期的版本適用於(yu) 本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用於(yu) 本文件。

GB 5226.1-2008 機械電氣安全 機械電氣設備 第1部分:通用技術條件

GB/T 6576-2002 機床潤滑係統

GB 7247.1-2012 激光產(chan) 品的安全 第1部分:設備分類、要求

GB/T 7247.14-2012 激光產(chan) 品的安全 第14部分:用戶指南

GB/T 7932-2003氣動係統通用技術條件

GB/T 13306-2011 標牌

GB/T 13384-2008 機電產(chan) 品包裝通用技術條件

GB/T 15115-2009 壓鑄鋁合金

GB/T 16769-2008 金屬切削機床 噪聲聲壓級測量方法

GB/T 17421.2-2000 機床檢驗通則 第2部分:數控軸線的定位精度與(yu) 重複定位精度的確定

GB/T 23567.1-2009 數控機床可靠性評定 第1部分:總則

GB/T 23570-2009 金屬切削機床焊接件 通用技術條件

GB/T 25373-2010 金屬切削機床 裝配通用技術條件

GB/T 25374-2010 金屬切削機床 清潔度的測量方法

GB/T 25376-2010 金屬切削機床 機械加工件通用技術條件

GB 25493-2010 以激光為(wei) 加工能量的快速成形機床安全防護技術要求

JB/T 8832-2001 機床數控係統 通用技術條件

3 術語和定義(yi)

3.1

激光切割機 laser cutting machine

利用經聚焦的高功率高密度的激光束照射工件,使被照射處的材料迅速熔化、汽化、燒蝕或達到燃點,同時借助與(yu) 光束同軸的高速氣流去除熔融物質,從(cong) 而加工工件的一種數控機床。

3.2

光纖激光器fiber laser

采用摻入稀土元素(Yb、Er、Tm、Nd、Ho等)的玻璃波導光纖作為(wei) 激光增益介質的激光器。

3.3

光纖激光切割機 fiber laser cutting machine

采用光纖激光器作為(wei) 激光光源的切割機。

3.4

安全防護 safeguarding

采用稱為(wei) 安全防護裝置(安全裝置、防護裝置)的特定技術手段,防止人們(men) 遭到不能由設計適當避免或充分限製的各種危險的安全措施。

[GB 25493-2010,定義(yi) 3.5]

3.5

激光輻射 laser radiation

由激光產(chan) 品的受控受激發射而產(chan) 生的波長為(wei) 180 nm~1 mm的所有電磁輻射。

[GB/T 7247.14-2012,定義(yi) 2.38]

3.6

防護裝置 guard device

通過物體(ti) 障礙方式專(zhuan) 門用於(yu) 人身保護的裝置。防護裝置的結構可以是殼、屏、門、防護罩、擋板圍封、封閉式防護裝置等。

[GB 25493-2010,定義(yi) 3.7]

3.7

可達發射 accessible emission

在某個(ge) 位置使用孔徑光闌或限製孔徑根據GB 7247.1-2012的第9章確定輻射量。隻考慮在人員接觸的地方確定可達發射。為(wei) 了確定激光產(chan) 品的類別,用可達發射與(yu) 可達發射極限(定義(yi) 3.8)進行比較。

[GB 7247.1-2012,定義(yi) 3.2]

3.8

可達發射極限 accessible emission limit;AEL

所定類別內(nei) 允許的最大可達發射。

[GB 7247.1-2012,定義(yi) 3.3]

3.9

1類激光產(chan) 品 Class 1 laser product

在相應波長和發射持續時間內(nei) ,人員接觸激光輻射不允許超過1類可達發射極限的激光產(chan) 品。

[GB/T 7247.14-2012,定義(yi) 2.12]

3.10

1M類激光產(chan) 品 Class 1M laser product

波長在302.5 nm 至4 000 nm範圍內(nei) ,在相應的波長和發射持續時間上,人員接觸激光輻射不允許超過1類可達發射極限的激光產(chan) 品。采用比1類激光產(chan) 品更小的測量孔徑,或在距表觀光源更遠的距離評估輻射水平。

注:在使用光學儀(yi) 器觀察時,1M類激光產(chan) 品的輸出有潛在的危險。

[GB/T 7247.14-2012,定義(yi) 2.13]

3.11

2類激光產(chan) 品 Class 2 laser product

在相應的波長和發射持續時間上,人員接觸激光輻射不允許超過2類可達發射極限的激光產(chan) 品。

[GB/T 7247.14-2012,定義(yi) 2.14]

3.12

2M類激光產(chan) 品 Class 2M laser product

波長在400 nm至700 nm範圍內(nei) ,在相應的波長和發射持續時間上,人員接觸激光輻射不允許超過2類可達發射極限的激光產(chan) 品。采用比2類激光產(chan) 品更小的測量孔徑,或在距表觀光源更遠的距離評估輻射水平。

注:在使用光學儀(yi) 器觀察時,2M類激光產(chan) 品的輸出有潛在的危險。

[GB/T 7247.14-2012,定義(yi) 2.15]

3.13

3R和3B類激光產(chan) 品 Class 3R and Class 3B laser products

在任何波長和發射持續時間上,人員接觸激光輻射允許超過1類和2類可達發射極限,但不允許超過3R類和3B類各自可達發射極限的激光產(chan) 品。

[GB/T 7247.14-2012,定義(yi) 2.16]

3.14

4類激光產(chan) 品 Class 4 laser product

人員接觸有可能超過3B類可達發射極限的激光產(chan) 品。

[GB/T 7247.14-2012,定義(yi) 2.17]

3.15

檢修 service

執行製造廠商檢修說明書(shu) 中所描述的那些程序或調整,它可影響產(chan) 品的性能。但檢修不包括維護或使用。

[GB/T 7247.14-2012,定義(yi) 2.62]

3.16

防護罩 protective housing

為(wei) 防止人員接觸超過激光產(chan) 品分類規定的激光輻射而設計安裝在激光產(chan) 品(包括安裝嵌入式激光器的產(chan) 品)上的那些防護部分(一般由製造廠商安裝)。

[GB/T 7247.14-2012,定義(yi) 2.52]

3.17

防護圍封 protective enclosure

防止人員受到激光輻射照射的一種物理裝置,除非安裝預定功能時才能進入。

[GB/T 7247.14-2012,定義(yi) 2.51]

3.18

遙控聯鎖連接器 remote interlock connector

使外部控製器與(yu) 隔開的激光產(chan) 品的其他部件相連的連接器。

[GB 7247.1-2012,定義(yi) 3.74]

3.19

安全聯鎖裝置 safety interlock

當防護罩某部分移除、打開或拆卸時,為(wei) 防止人員接觸3R類、3B類或4類激光輻射而設置的與(yu) 防護罩的每個(ge) 部分相連的自動裝置。

[GB 7247.1-2012,定義(yi) 3.75]

3.20

光束終止器 beam stop

終止激光束路徑的裝置。

[GB/T 7247.14-2012,定義(yi) 2.11]

3.21

光束衰減器 beam attenuator

將激光輻射降低到(或低於(yu) )規定水平的裝置。

[GB/T 7247.14-2012,定義(yi) 2.8]

3.22

平均無故障時間mean time between failure;MTBF

可修複產(chan) 品相鄰兩(liang) 次故障間工作時間的平均值。

4 產(chan) 品型號與(yu) 構成

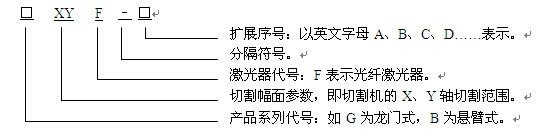

4.1 產(chan) 品型號

切割機的產(chan) 品型號應包含切割幅麵參數和激光器代號,其他部分由製造商自行確定。

示例:

4.2 產(chan) 品構成

4.2.1 切割機的硬件構成

切割機宜包含以下硬件部分:

——切割機主機(如床身、橫梁、工作台、Z軸部分等);

——光纖激光器;

——電控係統;

——安全防護係統;

——冷卻係統;

——外光路係統;

——氣路係統;

——除塵排煙係統;

——潤滑係統;

——其他。

4.2.2 切割機的軟件構成

切割機宜包含以下軟件部分:

——數控係統軟件;

——邏輯控製軟件;

——工藝數據庫軟件;

——切割套料軟件。

5 技術要求

5.1 工作環境要求

a) 激光切割機工作環境要求:

1) 溫度:0 ℃~40 ℃。(對於(yu) 非常熱的環境及寒冷環境,需提出額外要求)

2) 空氣相對濕度:≤70 %;

3) 大氣壓力:86 KPa~106 KPa;

4) 隔震、無腐蝕性介質、無強磁場幹擾、粉塵度≤2 mg/m3。

b) 激光器工作環境要求:

1) 建議安裝在空調房內(nei) ,空調房溫度要求24 ℃±2 ℃;

2) 空氣相對濕度:≤75 %;

3) 隔震、無腐蝕性介質、無強磁場幹擾、粉塵度小。

5.2 技術參數

5.2.1 切割機的最大定位速度應≥100 m/min。

5.2.2 切割機的精度要求應滿足表1。

表1 切割機精度表

|

測量長度 (mm) |

≤2000 |

≥2000 |

|

定位精度 (mm) |

0.06 |

0.06(測量長度每增加1000,增加0.01) |

|

重複定位精度 (mm) |

0.04 |

0.04(測量長度每增加1000,增加0.005) |

5.3 外觀質量

5.3.1 切割機外觀表麵不應有圖樣未規定的凸起、凹陷、粗糙不平和其他損傷(shang) 。

5.3.2 切割機的防護罩應平整、勻稱,不應翹曲、凹陷。

5.3.3 切割機零部件外露結合麵的邊緣應整齊、勻稱,除設計允許外不應有明顯的錯位。切割機的門、蓋與(yu) 切割機的結合麵應貼合。電氣櫃、電氣箱等的門、蓋周邊與(yu) 其相關(guan) 件的縫隙應均勻。

5.3.4 外露的焊縫應平整、均勻,美觀。

5.3.5 外露零件表麵不應有磕碰、鏽蝕。螺釘、鉚釘、銷子端部不應有扭傷(shang) 、錘傷(shang) 等缺陷。

5.3.6 切割機上的各種標牌應清晰、耐久。產(chan) 品銘牌宜固定在機器的明顯位置,並應平整牢固、不歪斜。

5.4 製造質量

5.4.1 切割機上各種零件材料的牌號和機械性能應符合相應標準的規定。

5.4.2 零部件的加工應符合相應標準、圖樣和工藝文件的規定。

5.5 裝配質量

5.5.1 切割機的裝配質量應符合GB/T 25373-2010的規定。

5.5.2 切割機裝配過程中清潔度檢測要求和方法應符合GB/T 25374-2010的規定。

5.6 附件和工具

切割機應備有保證基本性能的附件和工具。擴大機床使用性能的特殊附件,根據用戶要求按協議供應。附件和工具宜標有相應的標記或規格。

切割機的標準附件和工具,均應保證連接部位的互換性和使用性能。

5.7 電氣係統

切割機的電氣係統應符合GB 5226.1-2008的規定。

5.8 數控係統

切割機的數控係統應符合JB/T 8832-2001的有關(guan) 規定。

5.9 氣動、冷卻和潤滑係統

5.9.1 切割機的氣動係統應符合GB/T 7932-2003的規定。

5.9.2 切割機的冷卻係統應保證冷卻充分、可靠。

5.9.3 切割機的潤滑係統應符合GB/T 6576-2002的規定。

5.9.4 切割機的氣動、冷卻和潤滑係統及其他部位均不應漏(滲)油、漏(滲)水、漏氣。

5.10 安全防護

5.10.1 激光輻射的安全防護要求

5.10.1.1 切割機配置的光纖激光器屬於(yu) 4類激光產(chan) 品,會(hui) 產(chan) 生激光輻射危險。切割機整體(ti) 的安全防護設計應根據GB 7247.1-2012的要求進行,以減少對人員的傷(shang) 害。

5.10.1.2 切割機應裝有防護罩以防止人員接觸超過1類可達發射極限(AEL)的激光輻射。如在檢修切割機時移開或拆除防護罩或防護圍封的任意部分會(hui) 使人員接觸超過1類AEL的激光輻射而防護罩或防護圍封又未被聯鎖,則該部分必須緊固,需要使用工具才能移開或拆除。

5.10.1.3 應為(wei) 防護罩的擋板提供安全聯鎖。

5.10.1.4 應裝有遙控聯鎖連接器。當連接器的終端開路時,可達輻射不應超過可適用的1M類或2M類的AEL。

5.10.1.5 應安裝一個(ge) 用鑰匙操作的總開關(guan) 。鑰匙應是可取下的,而且當取下鑰匙時激光輻射是不可接觸的。“鑰匙”包括控製裝置,如密碼係統等。

5.10.1.6 在接通電源時,應給出一個(ge) 可聽或可視的信號警告裝置。警告裝置應有失效保護或冗餘(yu) 設計。任意一種可視警告裝置,即便通過為(wei) 某波長(或波段)激光輻射專(zhuan) 門設計的防護眼鏡後,該信號也應清晰可見。可視警告裝置的安裝位置應使觀察者觀察時不會(hui) 受到超過1M類和2M類AEL值激光輻射的照射。

5.10.1.7 應帶有一個(ge) 或多個(ge) 永久性的附加衰減裝置(光束終止器、光束衰減器、開關(guan) )。光束終止器或衰減器應防止人員接觸超過可適用的1M類或2M類的AEL值的激光輻射。

5.10.1.8 應裝有控製裝置,確保在調整和使用時,不會(hui) 受到等於(yu) 3R類、3B類及4類的激光輻射的照射。

5.10.1.9 切割機在使用、維護或檢修期間,與(yu) 激光輻射相關(guan) 的標記必須永久固定,字跡清楚,明顯可見。

5.10.2 電氣安全防護要求

5.10.2.1 電氣箱(櫃)的防護等級應至少滿足IP50的要求。

5.10.2.2 電源切斷後,任何殘餘(yu) 電壓高於(yu) 60 V的帶電部分,都應在5 s之內(nei) 放電到60 V或60 V以下,即殘餘(yu) 電壓的防護應符合GB 5226.1-2008中6.2.4的規定。

5.10.2.3 切割機的保護聯結電路應符合GB 5226.1-2008中8.2的規定。

5.10.2.4 切割機的急停控製器件應符合GB 5226.1-2008中10.7的規定。

5.10.2.5 在動力電路導線和保護接地電路間施加500 Vd.c.時測得的絕緣電阻不應<1 MΩ。即絕緣電阻試驗應符合GB 5226.1-2008中18.3的規定。

5.10.2.6 在動力電路導線和保護聯結電路之間施加1000 Va.c.近似1 s時間,不應出現擊穿放電。即耐壓試驗應符合GB 5226.1-2008中18.4的規定。

5.10.3 機械危險的防護

5.10.3.1 切割機的外露部分不應有可能導致傷(shang) 害操作者的尖棱、尖角、凸出部分及開口等。

5.10.3.2 切割機的移動部件應設置可靠的限位裝置。若設置限位裝置有困難時,應采取必要的安全措施,用安全防護罩將危險區域隔離開,防止造成滑脫、跌落等危險。

5.10.3.3 切割機的移動部件之間或移動部件與(yu) 固定部件之間不應存在擠壓危險和/或剪切危險。

5.10.3.4 由於(yu) 超負荷可能發生損壞的移動部件應設置超負荷保險裝置。因結構原因不能設置時,應在切割機上(或說明書(shu) 中)標明切割機的極限使用條件。

5.10.3.5 運動區域封閉結構的切割機,應設置聯鎖的門;運動區域未封閉結構的切割機應設置其他有效的安全防護裝置。

5.10.3.6 聯鎖防護裝置打開時,切割機應停止工作或不能啟動,但通風及排除加工所產(chan) 生的有害、有毒的氣體(ti) 、煙霧和粉塵的功能不應停止。

5.10.4 氣體(ti) 和液壓危險的防護

5.10.4.1 氣體(ti) 和液壓的設計應不超出回路的最大額定壓力(如通過限壓裝置);

5.10.4.2 不能因壓力波動或升高、壓力損失或真空導致危險;

5.10.4.3 不能因為(wei) 泄漏或部件失效而導致危險的流體(ti) 噴射或軟管突發危險運動(如甩動);

5.10.4.4 儲(chu) 氣罐、蓄氣瓶或類似容器(如充氣蓄能器)符合相關(guan) 的設計標準、規則或法規;

5.10.4.5 設備的所有元件,尤其是管路和軟管,應有防止受到外部不利影響的保護措施;

5.10.4.6 當切割機與(yu) 動力源斷開後,儲(chu) 氣罐等類似容器(如充氣蓄能器)盡可能自動卸壓,如果無法實現,則提供隔離、局部卸壓及壓力顯示的措施;

5.10.4.7 所有在切割機與(yu) 動力源斷開後仍保持壓力的元件,配備有清晰標識的排空裝置,以及對機器進行任何設定或維護前必需對這些元件進行卸壓的警告牌。

5.11 壽命

5.11.1 切割機重要的極易磨損的導軌副應采取耐磨措施。

5.11.2 對切割機的絲(si) 杠、齒輪、齒條等主要零件應采取相應措施,提高其工作壽命。

5.11.3 切割機導軌、絲(si) 杠、齒輪、齒條等易被塵屑磨損的部位宜采用防護裝置。

5.12 可靠性要求

采用平均無故障時間(MTBF)衡量產(chan) 品的可靠性水平。切割機的MTBF不得低於(yu) 900 h。

5.13 噪音要求

切割機空運轉時的噪聲不應大於(yu) 80 dB(A)。

6 檢驗方法

6.1 檢驗條件

6.1.1 每台切割機應在製造廠經檢驗合格後出廠。如需安裝在整個(ge) 生產(chan) 線上才能進行檢驗,經用戶同意也可在切割機使用處進行檢驗。

6.1.2 檢驗場地和機器的安裝應符合產(chan) 品說明書(shu) 的有關(guan) 規定。在檢驗前,應將機器安裝和調整好。在檢驗過程中,不應調整影響機器性能、精度的機構和零件。

6.1.3 檢驗時,應按整機進行,不應拆卸機床。但對運轉性能,精度無影響的零件、部件和附件除外。

6.1.4 檢驗時,應按5.1規定的工作環境和條件要求進行檢驗。

6.2 技術參數檢驗

6.2.1 開機啟動係統,在工作狀態下,以最大速度讓切割頭運行到某一固定位置,查看操作麵板顯示的切割機的最大定位速度,結果應符合5.2.1的要求。

6.2.2 按照GB/T 17421.2-2000的規定,用激光幹涉儀(yi) 檢查X、Y軸的定位精度和重複定位精度,結果應符合5.2.2的要求。

6.3 外觀質量檢驗

用目測法,按5.3檢驗切割機的外觀質量。

6.4 製造質量檢驗

零部件製造質量的檢驗應安排在來料檢驗中,按5.4的要求根據相關(guan) 標準進行檢驗。

6.5 裝配質量檢驗

按5.5的要求評定切割機的裝配質量。

6.6 附件和工具檢驗

按5.6檢驗隨機供應的附件和工具是否符合規定。

6.7 電氣係統檢驗

切割機電氣係統應符合GB 5226.1-2008等有關(guan) 標準的規定,檢查其工作性能是否符合要求。

6.8 數控係統檢驗

數控係統應符合JB/T 8832-2001的規定,並檢驗其與(yu) 主機聯接後是否可靠、穩定。

6.9 氣動、冷卻和潤滑係統檢驗

氣動、冷卻和潤滑係統應符合5.9的規定。

6.10 安全防護檢驗

6.10.1 根據GB 7247.1-2012的要求,對切割機進行激光輻射的檢查,結果應符合5.10.1的要求。

6.10.2 根據GB5226.1-2008的要求,對切割機進行電氣安全測試,結果應符合5.10.2的要求。

6.10.3 按5.10.3的要求對切割機機械方麵的危險防護進行檢查,檢驗限位裝置、聯鎖等是否有效、可靠。

6.10.4 按5.10.4的要求對切割機的氣體(ti) 和液壓方麵的危險防護進行檢查。

6.11 壽命檢驗

檢查極易磨損的重要零件是否作潤滑措施,防塵防屑裝置是否安裝牢固。檢查切割機在低、中、高速度運轉時動作是否平穩、靈活、可靠,一般應重複動作10次。

6.12 可靠性檢驗

根據GB/T 23567.1-2009的要求對切割機進行可靠性試驗,結果應符合5.12的要求。

6.13 噪音檢驗

切割機的噪聲聲壓級在空運轉條件下測量,測量方法宜符合GB/T 16769-2008的規定,測量結果應符合5.13的要求。

7 檢驗規則

7.1 檢驗類型

檢驗類型分為(wei) 型式檢驗和出廠檢驗。

7.2 型式檢驗

7.2.1 型式檢驗是按照規定方法對產(chan) 品樣品進行的試驗,以證明樣品是否符合標準或技術規範的全部要求。

7.2.2 型式檢驗由製造商的質檢部門或委托的質量檢驗單位負責進行,型式檢驗的樣品數為(wei) 1台。

7.2.3 型式檢驗不合格時,對不合格項應重新作設計驗證,直至設計驗證通過。

7.2.4 屬於(yu) 下列形式之一,應進行型式檢驗:

a) 新產(chan) 品試製、定型鑒定;

b) 正式生產(chan) 後,如結構、材料、工藝有較大改變,可能影響產(chan) 品性能時;

c) 產(chan) 品需要認證時;

d) 產(chan) 品長期停產(chan) 後,恢複生產(chan) 時;

e) 產(chan) 品轉廠生產(chan) 時;

f) 國家質監部門提出進行型式檢驗要求時。

7.3 出廠檢驗

7.3.1 出廠檢驗是對正式生產(chan) 的產(chan) 品在交貨時必須進行的最終檢驗,檢查交貨時的產(chan) 品質量是否具有型式檢驗中確認的質量。

7.3.2 出廠檢驗由製造商的質檢部門負責。

7.3.3 批量生產(chan) 或連續生產(chan) 的產(chan) 品,進行全數出廠檢驗。檢驗中,出現任一項不合格時,返修後重新進行檢驗。檢驗合格的產(chan) 品應有證明產(chan) 品質量合格的文件。

7.4 檢驗項目

切割機的各類檢驗應符合表2的規定。

表2 檢驗項目

|

序號 |

檢驗項目 |

技術要求條款 |

試驗方法條款 |

型式檢驗 |

出廠檢驗 |

|

1 |

試驗條件 |

5.1 |

6.1 |

√ |

× |

|

2 |

技術參數 |

5.2 |

6.2 |

√ |

√ |

|

3 |

外觀質量 |

5.3 |

6.3 |

√ |

√ |

|

4 |

製造質量 |

5.4 |

6.4 |

√ |

× |

|

5 |

裝配質量 |

5.5 |

6.5 |

√ |

√ |

|

6 |

附件和工具 |

5.6 |

6.6 |

√ |

√ |

|

7 |

電氣係統 |

5.7 |

6.7 |

√ |

× |

|

8 |

數控係統 |

5.8 |

6.8 |

√ |

× |

|

9 |

氣動、冷卻和潤滑係統 |

5.9 |

6.9 |

√ |

× |

|

10 |

安全防護 |

5.10 |

6.10 |

√ |

× |

|

11 |

壽命 |

5.11 |

6.11 |

√ |

× |

|

12 |

可靠性要求 |

5.12 |

6.12 |

√ |

× |

|

13 |

噪音要求 |

5.13 |

6.13 |

√ |

× |

|

注:√表示必須檢驗;×表示不需要檢驗。 |

|||||

8 標誌、包裝、運輸和貯存

8.1 標誌

8.1.1 標牌

切割機的標牌製作應符合GB/T 13306-2011規定,並包括以下內(nei) 容:

a) 產(chan) 品名稱及型號;

b) 主要技術參數;

c) 製造廠名稱;

d) 生產(chan) 日期;

e) 機床編號。

8.1.2 安全警示標誌

安全警示標誌應加貼在切割機的明顯部位,應符合GB 5226.1-2008和GB 7247.1-2012標準的有關(guan) 規定。

8.2 包裝

8.2.1 切割機的包裝要求應符合GB/T 13384-2008的規定。

8.2.2 隨機文件及配件應有:

a) 裝箱單;

b) 產(chan) 品出廠檢驗合格證;

c) 產(chan) 品使用說明書(shu) (電氣原理圖、氣路原理圖、油路潤滑圖、吊裝圖、機械易損件圖紙);

d) 激光器操作使用說明書(shu) ;

e) 套料軟件使用說明書(shu) ;

f) 外圍設備使用說明書(shu) ;

g) 隨機配件。

8.3 運輸

切割機在運輸過程中應固定牢靠,並防止運輸過程中損壞產(chan) 品。包裝後的產(chan) 品應能在二級公路上運往任何地點。在長途運輸時不得裝在敞開的車箱或船艙中,不允許與(yu) 易燃、易爆、易腐蝕的危險物品一同裝運,不允許經受雨雪和液體(ti) 物質的淋濕,不允許有機械碰撞損傷(shang) 。

8.4 貯存

存放切割機的庫房環境溫度應在0 ℃~40 ℃,相對濕度45 %~85 %。庫房內(nei) 不允許有各種有害氣體(ti) 、易燃、易爆的產(chan) 品及腐蝕性化學藥品,機器內(nei) 冷卻水必須排盡,並且應無強烈的機械震動、衝(chong) 擊和強磁場幹擾。包裝箱應墊離地麵至少100 mm。無其它規定時,貯存期不應超過六個(ge) 月,超過六個(ge) 月後需重新全檢,檢驗合格後才能發貨和使用。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們