本文主要想簡單對比一下不同芯徑激光器的焊接效果,分別從(cong) 激光焊接原理;不同芯徑激光器焊接金相對比;應用舉(ju) 例分析進行簡單的應用分析。

一、激光焊接原理:材料間相互作用

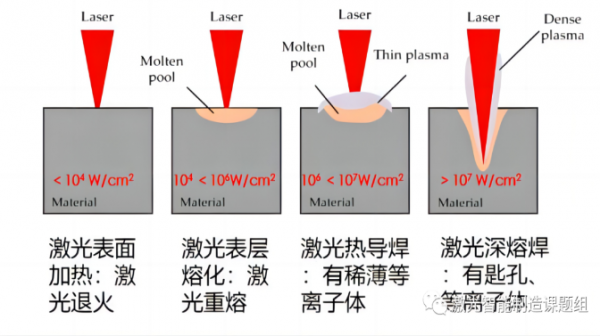

金屬材料的激光加工主要是基於(yu) 光熱效應的熱加工,激光輻照材料表麵時,在不同的功率密度下,材料表麵區域將發生各種不同的變化。這些變化包括表麵溫度升高、熔化、汽化、形成匙孔以及產(chan) 生光致等離子體(ti) 等。而且,材料表麵區域物理狀態的變化極大地影響材料對激光的吸收,一般來說,溫度越高,材料對激光的吸收率越高。隨功率密度與(yu) 作用時間的增加,金屬材料將會(hui) 發生以下幾種物態變化,如圖1所示[1]。

圖1 材料在不同激光能量作用下的反應

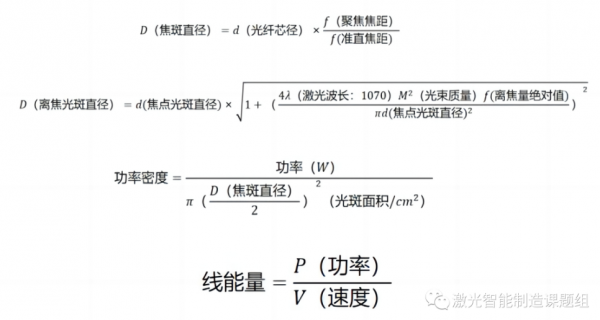

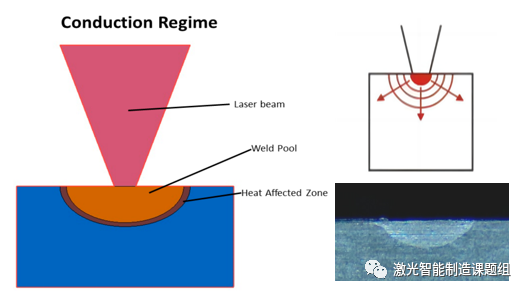

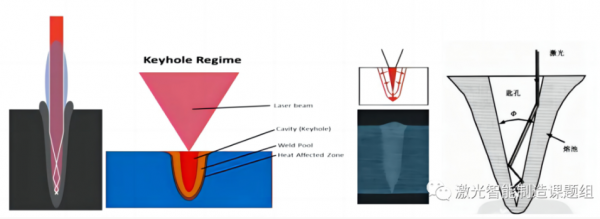

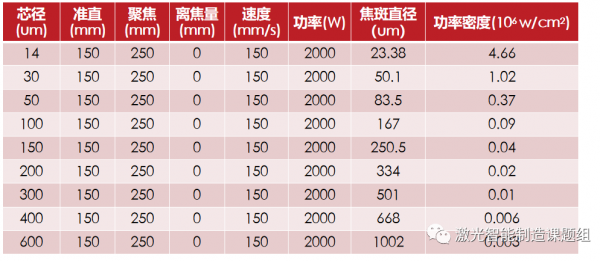

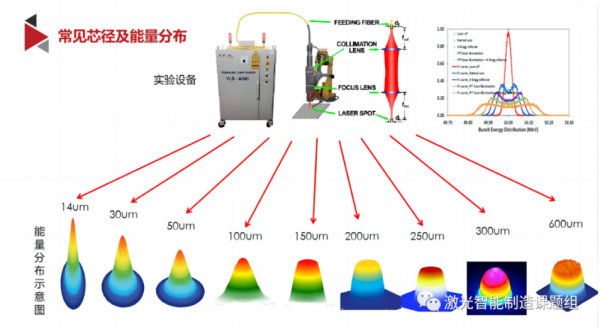

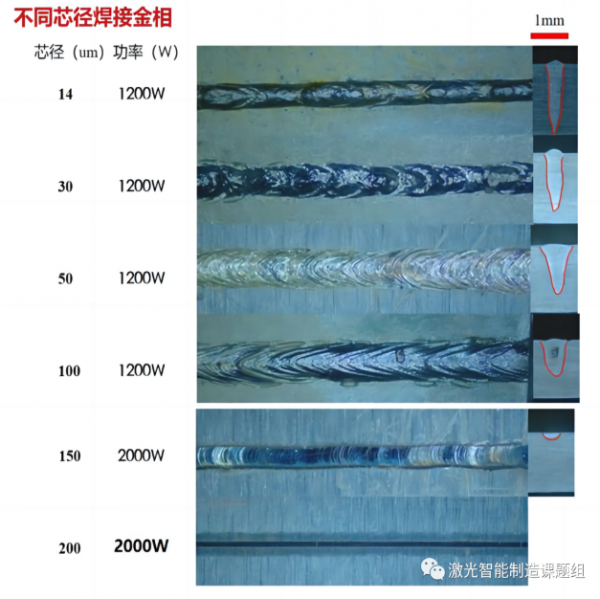

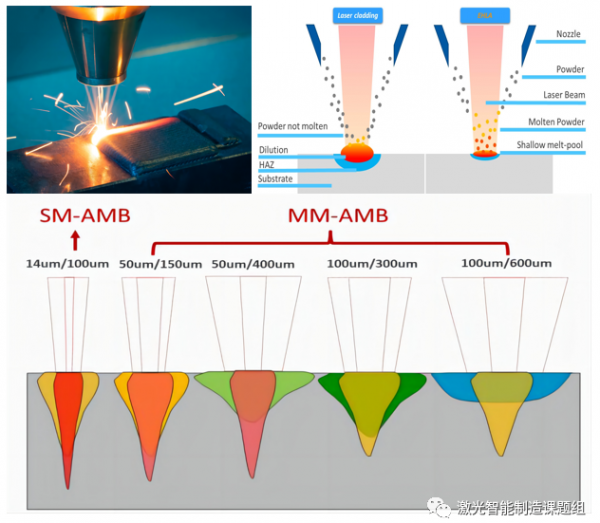

激光焊接的核心就兩(liang) 個(ge) :傳(chuan) 熱與(yu) 導熱,傳(chuan) 熱與(yu) 熱源、功率密度、線能量有關(guan) ;導熱主要與(yu) 材料的散熱、傳(chuan) 熱速度有關(guan) ,屬於(yu) 材料的固有屬性,一般可通過水冷夾具、保護氣流量去微調。在焊接過程,主要對熱源、功率密度、線能量進行調整,涉及工藝參數有:激光器芯徑、功率、速度、離焦量等的選擇。考慮到本文主要針對不同芯徑的激光器,主要涉及不同的功率密度,圖2為(wei) 功率密度的簡單計算公式: 圖2 功率密度計算公式 激光焊接按焊接過程的吸收率來分主要有兩(liang) 種,一種是熱導焊(深寬比<1,激光吸收率紅光在20%以內(nei) ,不同波長有差異)、一種是深熔焊(深寬比>1,吸收率大於(yu) 材料熔池吸收率,60%以上,主要是有匙孔內(nei) 的激光多次反射吸收)。 激光熱導焊: 不同的激光輻射照度會(hui) 引起材料產(chan) 生不同的物態變化,反映在焊接工藝上就表現為(wei) 兩(liang) 種典型的焊接模式:激光熱導焊和激光深熔焊。兩(liang) 者的傳(chuan) 熱過程、焊縫形成機製、工藝特點和應用範圍有很大區別。 激光熱導焊模式: 熱導焊時,照射在工件表麵的激光輻射照度在10E4~10E6W/cm範圍,激光能量為(wei) 表層 10 ~100m 的薄層所吸收,表層的激光能量靠熱傳(chuan) 導向材料內(nei) 部傳(chuan) 導,激光無法直接觸及。激光照射經過一定時間後,表麵達到熔化,這一熔化等溫線向材料深處傳(chuan) 播,表麵溫度繼續升高。但最高隻能達到材料沸點,溫度再高材料將汽化形成凹坑,穩定的熱導焊過程將受到破壞,熔池會(hui) 振蕩,出現材料燒損,一般熱導焊用在薄板居多,這種情況需要杜絕。隨著激光束與(yu) 工件的相對運動,便形成了一道淺而寬的焊縫,如圖3所示。焊縫的深寬比小,一般焊縫寬度為(wei) 熔深的2 倍以上,下圖為(wei) 典型的激光熱導焊焊縫斷麵形貌,焊縫形狀近似半球形。 圖3 激光熱導焊 激光深熔焊: 當輻射照度大於(yu) 10E7W/cm時,材料表麵在激光作用下熔化、汽化,所產(chan) 生的蒸氣反衝(chong) 壓力向下衝(chong) 擊熔池,形成匙孔;光束直接作用在匙孔底部,使金屬進一步熔化和汽化,高壓氣不斷從(cong) 匙孔內(nei) 部產(chan) 生並不斷向外噴發,從(cong) 而使小孔進一步加深,光束也一步步深入,激光熱源也作用到材料內(nei) 部,從(cong) 匙孔內(nei) 部向材料傳(chuan) 遞熱量,形成更深的熱影響區;同時在匙孔內(nei) 充滿因高溫蒸氣部分電離而成的等離子體(ti) ,小孔出口上方也形成定範圍的等離子體(ti) 雲(yun) ,如圖4所示: 圖4 激光深熔焊 匙孔效應對於(yu) 激光焊接過程中材料對激光的吸收具有極其重要的作用,進入匙孔的激光束通過孔壁的多次反射而幾乎被完全吸收。如圖所示,若假設匙孔為(wei) 圓錐麵(角度為(wei) ∅),沿圓錐軸線入射的光束經錐麵反射直向匙孔底部並反射,總共反射180°/∅次。每反射一次,鋼的吸收約為(wei) 13%。設P=10°則在 18 次反射過程中總吸收率達92%,相比熱導13% 的吸收率有極大的提升。熱導與(yu) 深熔的區分一般按金相熔深:熔寬大於(yu) 1,可以算深熔,因為(wei) 出現匙孔提高了吸收率;這種簡易方法適用於(yu) 單激光焊接,複合不適用此判斷,複合一般皆為(wei) 深熔焊,中心光束都有匙孔效應存在。 二、不同芯徑激光器焊接金相對比: 了解基本的功率密度、熱導焊、深熔焊概念之後,接下來對不同芯徑的功率密度和金相金相對比分析。 本次針對市麵常見的激光芯徑進行焊接實驗對比: 圖5 不同芯徑激光器焦斑位置功率密度 從(cong) 功率密度上看,在同樣的功率下,越細的芯徑,激光亮度越高,能量越集中,如果把激光比作一把尖刀,越細小芯徑的激光,越鋒利。14um芯徑功率密度是100um芯徑激光器的50倍以上,加工能力更強。同時這裏計算的功率密度隻是簡單的平均密度,實際的能量分布是近似高斯分布,中心能量會(hui) 是平均功率密度的好幾倍。 圖6 不同芯徑激光能量分布示意圖 能量分布圖顏色即為(wei) 能量分布,顏色越紅,能量越高,能量紅的地方為(wei) 能量集中的地方,通過不同芯徑激光束的激光能量分布,可以看出激光束鋒不鋒利,激光束越小,能量越集中於(yu) 一個(ge) 點,越鋒利,穿透能力越強。 圖7 不同芯徑激光器焊接效果對比 不同芯徑激光器對比: (1)實驗采用速度為(wei) 150mm/s,焦點位焊接,材料為(wei) 1係鋁,2mm厚; (2)芯徑越大,熔寬越大,熱影響區越大,同時單位功率密度越小,當芯徑超過200um時,在鋁銅等高反合金上不容易打出熔深,需要更高功率方可實現深熔焊; (3)小芯徑激光器功率密度高,能夠以高能快速在材料表麵打出匙孔,且熱影響區小,但是同時焊縫表麵粗糙,在低速焊接時匙孔坍塌概率高,焊接周期匙孔閉合周期長,容易產(chan) 生缺陷,氣孔等缺陷,適合高速加工或者帶擺動軌跡加工; (4)大芯徑激光器由於(yu) 光斑大,能量更為(wei) 分散,更適合激光表麵重熔、熔覆、退火等工藝。 三、應用舉(ju) 例分析進行簡單的應用分析: 小芯徑激光器優(you) 勢及應用(<100um) 圖8 高反材料(鋁、銅)工件 高反材料:鋁、銅、不鏽鋼、鎳、鉬等; (1)高反材料需要選擇小芯徑激光器,利用高功率密度激光束使材料快速被加熱至液化或汽化狀態,提高材料對激光吸收率,實現高效快速加工,選擇芯徑大的激光器這容易導致高反,導致虛焊,甚至燒損激光器; 裂紋敏感性材料:鎳、鍍鎳銅、鋁、不鏽鋼、鈦合金等 (2)這種材料一般需要嚴(yan) 格控製熱影響區,需要小熔池,選擇小芯徑激光器更合適; 高速激光加工: (3)深熔焊需要高速激光加工,需要選擇高能量密度的激光器,才能在高速下保證線能量足夠熔化材料,尤其是疊焊,穿透焊,等對熔深要求較高的選擇小芯徑激光器更合適。 圖9 大芯徑激光器應用(來自IPG) 大芯徑激光器優(you) 勢及應用(>100um): 大芯徑大光斑,熱量覆蓋麵積大、作用麵廣,且隻是實現材料表麵微熔,非常適合在激光熔覆、激光重熔、激光退火、激光硬化等方麵展開應用。在這些領域,大光斑意味著更高的生產(chan) 效率、更低的缺陷(熱導焊幾乎沒有缺陷)。 在焊接上,大光斑主要用來做複合焊,用於(yu) 與(yu) 小芯徑激光複合:大光斑使得材料表麵微熔,由固體(ti) 轉化為(wei) 液體(ti) ,使得材料對激光的吸收率大幅提升,再用小芯徑打出匙孔,打出熔深,在這個(ge) 過程中由於(yu) 大光斑的預熱,後處理,以及給到熔池較大的溫度梯度,使得材料不易出現由於(yu) 快熱快冷所導致的裂紋缺陷,還能使得焊縫外觀更為(wei) 平滑,同時相較於(yu) 單激光的方案實現更低的飛濺。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們