激光視覺技術起始於(yu) 20世紀80年代,隨著該技術的逐漸成熟,已開發出許多附加功能,如基於(yu) 接頭幾何形狀的自適應控製等。同時該技術應用廣泛,尤其在焊管行業(ye) ,如TIG焊管、直縫埋弧焊管和螺旋焊管等。

基本原理

激光視覺係統普遍應用三角結構光測量法來獲得工件表麵的三維信息。三角測量法本身是一個(ge) 古老的技術,在第二次世界大戰中曾用來控製轟炸機投彈精度。激光視覺技術采用激光作為(wei) 結構光源,激光器同攝像機(CCD或者CMOS)成特定的角度,兩(liang) 者置於(yu) 緊湊的傳(chuan) 感器內(nei) 部。使用時,激光器京柱麵鏡投射激光條紋到工件/接頭的表麵,攝像機獲取到激光條紋的圖像,通過三角測量的矩陣換算以及圖像處理和特征進行識別,從(cong) 而獲取 到焊接接頭的三維信息。該信息隨後可以被用於(yu) 焊接過程的控製。如果用於(yu) 焊縫跟蹤,係統提取出接頭相對於(yu) 焊槍位置的偏差數據,然後調節控製機器人或者焊接專(zhuan) 機焊槍的運動。

在焊管行業(ye) 的應用

采用激光視覺係統對焊縫進行跟蹤和過程控製的技術已經在焊管行業(ye) 得到廣泛的應用。在過去的15年間,數百套係統已安裝在簡單的TIG焊管焊槍導引、螺旋焊管過程控製以及海麵厚壁管道的多焊槍多層多道全自動焊接生產(chan) 中。

1. TIG焊管

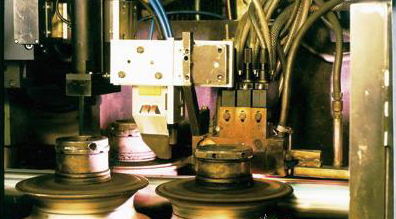

圖1展示了TIG焊管焊接過程中的焊接機頭部分。激光視覺傳(chuan) 感器安裝在距離焊槍前麵很短的距離處,注意觀察管材合攏的邊緣處形成的間隙,間隙中間位置應是焊槍的理想位置,傳(chuan) 感器探測到當前焊槍位置同其基準位置之間的偏差,並控製執行機構(十字滑架)移動焊槍到當前的焊縫位置處,從(cong) 而保證焊槍始終處於(yu) 焊縫的中心位置。TIG焊管的焊接速度可以達到5~10m/min。通過激光傳(chuan) 感器每秒50次的運算和處理,激光視覺係統可以很容易適應這樣高的焊接速度。

圖1 TIG焊管激光自動跟蹤係統

在TIG焊管中應用激光視覺係統能夠提高生產(chan) 率和焊縫質量。管子成形前形成焊縫之處的間隙經常會(hui) 相對焊槍產(chan) 生連續波動。如果不采用焊縫自動跟蹤係統,就 需要操作者監視焊槍相對於(yu) 焊縫的位置,如果產(chan) 生偏差,操作者必須加以調整。采用激光視覺係統,操作者就不需再監視該過程。另一個(ge) 好處在於(yu) 激光跟蹤係統以 50Hz的頻率和0.1mm的精度檢測並控製焊槍相對於(yu) 焊縫的位置,提高了焊接質量,降低了廢品率,同時也提高了生產(chan) 率。在國內(nei) 大連近江不鏽鋼有限公司已 經得到應用,同時在浙江久立的等離子焊管中也得到應用。目前國內(nei) 的激光焊管中也應用了類似的係統。

2. 直縫和螺旋埋弧焊管

對於(yu) 大直徑的管道,通常采用兩(liang) 種方法生產(chan) :直縫焊管以及螺旋焊管。

直縫焊管通過板材卷製成形,在最後成形之前,通過點固焊之後,采用雙絲(si) 埋弧焊接內(nei) 縫(ID)和外縫(OD),產(chan) 品用作油氣管道。

激光焊縫跟蹤係統可以用於(yu) 上述三個(ge) 過程,即點固焊、內(nei) 焊和外焊。因為(wei) UOE點固通常采用明弧,電流高達2000A,焊接速度高達10m/min,明弧大 電流會(hui) 產(chan) 生的強烈弧光、煙塵和飛濺,其工作環境非常惡劣,UOE點固係統上采用激光跟蹤係統是一個(ge) 挑戰。通過采用激光視覺傳(chuan) 感器就可以濾除所有的電弧光和 飛濺輻射。

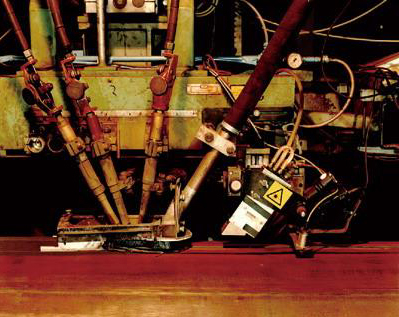

接觸式焊縫跟蹤設備對於(yu) 焊接飛濺非常敏感,需要經常維護,而激光跟蹤傳(chuan) 感器維護工作量很小,隻需要定期清理和更換保護塑料 片。激光焊縫跟蹤係統目前已經成功地取代了點固焊機上的接觸式焊縫跟蹤設備ID和OD焊接係統焊接環境相對整潔,該焊接過程是產(chan) 品生產(chan) 的最後階段,該過程 必須非常可靠,盡可能降低廢品率。圖2展示了UOE直縫的焊接(OD)激光自動跟蹤係統。

圖2 直縫埋弧焊管的激光焊縫跟蹤

螺旋焊管主要用於(yu) 油氣管道、水管以及樁管。與(yu) 直縫焊管不同,螺旋焊管為(wei) 連續生產(chan) ,這就意味著激光跟蹤係統能夠連續長時間穩定可靠的工作。圖3給出了 寶雞石油鋼管有限公司的螺旋焊管激光焊縫自動跟蹤係統。迄今為(wei) 止,國內(nei) 的寶雞鋼管廠、中原焊管、中石油管道局鋼管廠、金州管道、寶世威鋼管廠都應用了類似 的激光焊縫跟蹤係統。

焊管行業(ye) 激光視覺係統的新應用

在焊管行業(ye) ,激光視覺技術已經應用新的生產(chan) 領域,包括ERW焊管的在線錯邊監測、螺旋焊管中成形角自動控製、螺旋焊管和直縫焊管離線及在線超聲探傷(shang) 焊道跟蹤係統。

1. ERW焊管在線錯邊檢測

電阻焊管(ERW)不需要焊縫跟蹤係統,因為(wei) 焊接熱源不是傳(chuan) 統弧焊那樣的點熱源。但激光視覺係統可以實時測量焊接接頭的錯邊量,在ERW焊接過程中仍然 起到重要的作用。由於(yu) ERW方法本身的原因,需要在焊後在線進行機械刨削,如果焊縫在被焊之前的遞送邊沒有對齊(有錯邊),隨著焊後的刨削過程,管子的壁 厚將被減薄。該問題如未被及時發現,最終用戶將會(hui) 拒絕收貨或者會(hui) 在使用過程中失效。

一種解決(jue) 方案是將激光視覺係統安裝在焊接機頭和刨刀之間,視覺傳(chuan) 感器投射一條激光條紋到焊接接頭上,來測量接頭兩(liang) 側(ce) 管子的錯邊量,並將焊縫的位置和角度考慮進去。如果錯邊量超差,則會(hui) 給出警告信號。

該係統在ERW應用的挑戰之一是其惡劣的生產(chan) 環境,例如傳(chuan) 感器附近存在高溫、冷卻液、煙塵、以及刨削的飛屑等。解決(jue) 該問題的最好辦法是設計一個(ge) 安裝高度較高(至少100mm)的傳(chuan) 感器。

2. 螺旋焊管的成型角自動控製

激光焊縫跟蹤係統在螺旋焊管的內(nei) 外焊中已經得到成功應用。目前開發的係統不但能夠執行焊縫跟蹤功能,而且能夠在焊接過程中進行高級控製。

通常螺旋焊管焊接過程中需要控製成型角,成型角對管道的直徑以及管材成形非常重要。操作者在手動調整過程中,需要觀察間隙(附近有埋弧焊焊劑)進行調整,而控製成型角的液壓機構反應較慢,使得成型角控製難度較大,很大程度上依賴於(yu) 人的主觀判斷。

成型角自動控製的關(guan) 鍵在於(yu) 能夠準確穩定的測量接頭處的間隙,新一代激光視覺傳(chuan) 感器能夠投射三條激光條紋,並具有很高的精度。由於(yu) 螺旋焊管采用埋弧焊接方 法,傳(chuan) 感器安裝在焊接接頭處焊劑之前,通過測量接頭處的幾點間隙,來獲得成型角度。目前該係統已經在印度管道行業(ye) 得到成功應用。

3. 超聲探傷(shang) (UT)的激光自動導引

激光焊縫跟蹤係統同樣也應用在超聲自動探傷(shang) 探頭的自動導引中。通過螺旋焊管和直縫焊管生產(chan) 的焊縫,通常需要100%的超聲探傷(shang) 。在螺旋焊管中,超聲探傷(shang) 可以集成到螺旋焊管生產(chan) 線中在線探傷(shang) ,或者在管道切割後離線探傷(shang) 。#p#分頁標題#e#

對超聲探傷(shang) 進行自動跟蹤的難點在於(yu) 埋弧焊接所形成焊縫幾何特征的精確定義(yi) 和測量。通常在離線探傷(shang) 中,要求探傷(shang) 速度較快,因此對跟蹤係統的性能要求較高。我們(men) 設計的新一代三條紋激光傳(chuan) 感器和相應的軟件,能夠可靠的跟蹤這些焊縫,並且已經在印度和歐洲得到成功應用。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們