摘要:介紹了噴射電鍍的基本原理,采用自行設計製造的噴射電鍍設備製備納米晶鎳鍍層,並對鍍層進行激光重熔處理。重點研究了在直流電源和脈衝(chong) 電源作用下,電流密度對鍍層金屬的微觀結構的影響,以及采用激光重熔處理對直流納米晶鎳鍍層形貌的影響;考察了金屬基體(ti) 、噴射電鍍層以及激光重熔後的鍍層的顯微硬度的變化。研究結果表明:與(yu) 基體(ti) 金屬相比,噴射電鍍層的顯微硬度有明顯提高;經過激光重熔處理後鍍層的顯微硬度得到進一步提高。

前言

納米材料因其不同於(yu) 傳(chuan) 統材料的優(you) 異性能,成為(wei) 當今材料科學的研究熱點。納米晶材料是晶粒尺寸為(wei) 1~100nm的多晶材料[1-5]。與(yu) 傳(chuan) 統的納米晶體(ti) 材料製備法相比,電沉積方法可以在相對簡單的條件下獲得各種納米晶體(ti) 材料,其製備納米晶體(ti) 材料很少受尺寸和形狀的限製。盡管采用電沉積方法製備納米晶體(ti) 材料有著種種優(you) 勢,但其製備的納米晶體(ti) 鍍層與(yu) 基體(ti) 之間的結合為(wei) 機械結合,極易從(cong) 基體(ti) 表麵脫離。為(wei) 了將噴射電鍍層與(yu) 基體(ti) 之間的機械結合轉換為(wei) 冶金結合,並保持納米晶尺寸,選用激光對鍍層進行重熔[6-8]。將激光熔覆應用於(yu) 納米晶材料製備,利用其能量密度高、材料逐點熔凝和凝固速率快等特點,獲得具有質量良好的納米晶鍍層。

本文在分析納米晶材料的優(you) 異性能的基礎上,首先采用噴射電沉積製備了具有納米晶結構的金屬鎳。重點研究了直流電源以及脈衝(chong) 電源兩(liang) 種方式對形成的鍍層的微觀結構的影響,然後針對噴射鍍層的不足,對鍍層進行激光重熔處理;選取合適的重熔工藝參數(激光光斑直徑,激光功率,掃描速率等),通過選擇優(you) 化的重熔工藝參數,細化鍍層晶粒,提高鍍層的致密性,增強鍍層與(yu) 金屬基體(ti) 的結合強度,並對該鍍層的微觀形貌進行分析。

1試樣製備及實驗方法

1.1噴射電鍍設備

實驗采用自行設計研製的噴射電鍍裝置,如圖1所示。它主要由鍍液槽、過濾泵、控製閥、流量計、電源和電沉積室等幾部分組成。在沉積室內(nei) ,陽極噴嘴豎直對準水平放置的陰極基體(ti) ,采用單陽極方法,陽極材料為(wei) 鎳棒。陰極基體(ti) 為(wei) 低碳鋼,噴嘴出口距離陰極基體(ti) 5mm左右,實驗采用長條形噴嘴。

1.2鍍液組成及工藝參數

鍍液的組成及工藝參數:

NiSO4 ·6H2O250g/L

NiCl2 ·6H2O60g/L

H3BO3 40g/L

C12H25OSO3Na 0.1g/L

pH值 3.8~4.3

J 70~140A/dm2

θ 50℃

實驗前,陰極基體(ti) 材料依次用500#,1000#和2000#的金相砂紙打磨拋光後,再經超聲波清洗30min,然後進行除油、酸洗及水洗處理。沉積時,電鍍液在過濾泵的驅動下,經噴嘴垂直噴射到陰極基體(ti) 上,最後回流至鍍槽。噴嘴出口處的鍍液噴射速率固定為(wei) 7.8m/s。

對噴鍍後的鍍層進行激光重熔。在對鍍層進行大量激光重熔處理的基礎上,選取優(you) 化的一組參數:激光功率1000W,掃描速率0.8m/min,光斑直徑3mm。實驗時,將試樣固定在一塊導熱性能良好的鋼板上,然後置於(yu) 激光頭下,調整激光頭的位置,讓激光束光斑對準試樣上處理的部位。

1.3測試方法

#p#分頁標題#e#采用LEO1530VP型掃描電子顯微鏡(SEM)對比分析噴射電鍍層和激光重熔鍍層的形貌、結合麵及顯微組織特征等。

采用HXS-1000A型數字式智能顯微硬度計測試鍍層的硬度,載荷為(wei) 50g,保載時間為(wei) 10s,試樣顯微硬度為(wei) 取5點平均值。

2結果與(yu) 討論

2.1直流電流密度對表麵形貌的影響

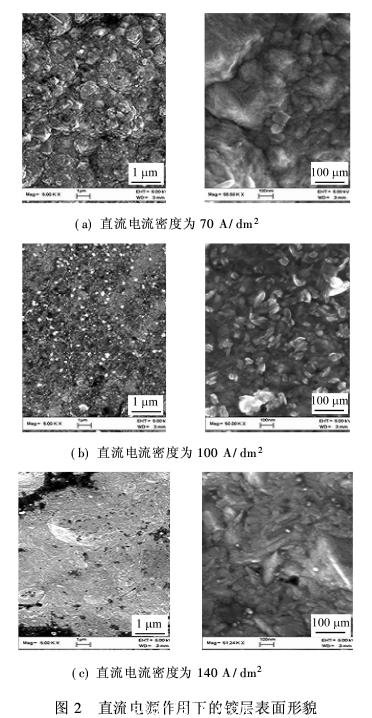

圖2為(wei) 鍍液流速為(wei) 7.8m/s,噴嘴移動速率為(wei) 10mm/s條件下,直流電流密度分別為(wei) 70A/dm2,100A/dm2和140A/dm2時電鍍層的形貌圖。其中,左圖和右圖分別為(wei) 低倍和高倍的SEM圖。掃描層數為(wei) 300層。

利用圖2中標尺標定後發現,鍍層表麵均由大小不等的納米晶微粒組成。當電流密度較小時,鍍層表麵不太平整,微粒較為(wei) 粗糙;當電流密度增大到100A/dm2時,鍍層表麵逐漸平整,微粒變得細小;當電流密度繼續增加後,整個(ge) 鍍層表麵呈明顯的胞狀微粒生長,而且微粒粗大,鍍層致密性和表麵平整性明顯變差。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們