根據經典電化學理論,金屬離子在電極表麵放電生成的吸附原子形成高為(wei) h,臨(lin) 界半徑為(wei) rc的二維晶核時,自由能變化為(wei) :

式(1)中:E為(wei) 界麵能,Z為(wei) 放電離子攜帶的電荷數,e為(wei) 電子電荷,ηk為(wei) 陰極過電位。式(2)中:K1,K2為(wei) 常數。

由式(1),式(2)可知:過電位越大,則晶核的臨(lin) 界尺寸越小,所以生成晶核的幾率或核的生成速率與(yu) 過電位有直接關(guan) 係。因此,隨著過電位的增加,成核速率增大,晶核數目增多。這就是在高的電流密度下能獲得結晶細致的鍍層的根本原因。在電鍍過程中,當峰值電流密度大於(yu) 100A/dm2時,隨著電流密度的提高,鍍層晶粒尺寸也相應增大。分析表明:當電流密度超過100A/dm2時,陰極區域金屬離子沉積很快,在陰極和溶液界麵中因還原反應而消耗的金屬鎳離子不能得到及時補充;電流密度的提高隻會(hui) 造成濃差極化加劇,沒有足夠的金屬離子被還原,從(cong) 而使晶粒生長速率大於(yu) 晶核的形成速率,結果造成鍍層晶粒尺寸隨電流密度增大而增大的現象。研究表明:電流密度對鍍層的表麵影響比較大,當電流密度過低或過高時很難獲得致密性好的納米晶鍍鎳層。在電鍍層形成初期,優(you) 先生成的晶核不僅(jin) 為(wei) 後續鎳離子提供了核心,它還會(hui) 造成陰極表麵微觀上的不平度,在尖端荷電效應作用的影響下,致使突起處鍍層的沉積速率明顯高於(yu) 平坦處的沉積速率。因此,在相對較強的電場作用下,優(you) 先成核處的鍍層生長速率進一步加快。而在新形成的陰極表麵同樣會(hui) 由於(yu) 空間上沉積速率的差異,發生類似的正反饋過程。最終,每個(ge) 結晶核心在空間中長成胞狀和樹狀多晶單元。從(cong) 沉積層表麵看,就是多個(ge) 多晶單元的突起。當兩(liang) 個(ge) 多晶單元在平行於(yu) 鍍層表麵方向上相遇時,由於(yu) 互相阻礙而停止生長;但在多晶單元之間留下間隙,造成鍍層微觀結構上的疏鬆。

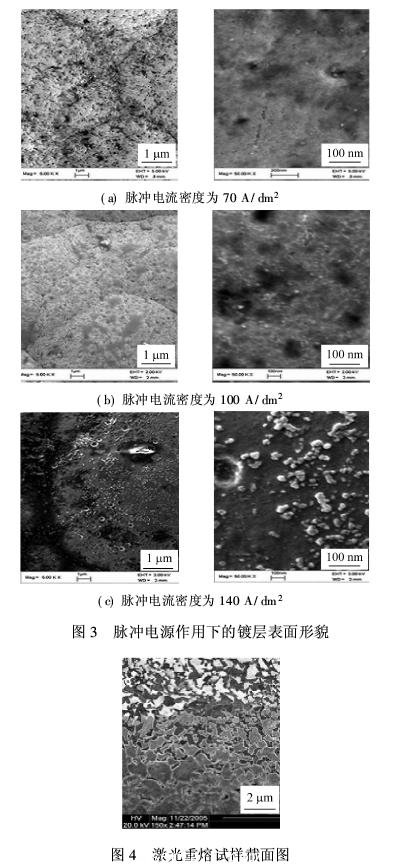

2.2脈衝(chong) 電流密度對表麵形貌的影響

圖3為(wei) 鍍液流速為(wei) 7.8m/s,噴嘴移動速率為(wei) 10mm/s,電源占空比為(wei) 1∶2的條件下,脈衝(chong) 峰值電流密度分別為(wei) 70A/dm2,100A/dm2和140A/dm2時的電鍍層的形貌圖。掃描層數為(wei) 300層。由圖3可知:脈衝(chong) 電源作用下的鍍層表麵均由納米晶微粒組成,大部分晶粒尺寸在50~60nm之間。隨著脈衝(chong) 峰值電流密度的增大,鍍鎳層表麵的平整性得到了明顯的改善。當脈衝(chong) 峰值電流密度為(wei) 70A/dm2時,鍍鎳層表麵形成了許多分布均勻的大微粒(與(yu) 直流相比);當脈衝(chong) 電流密度為(wei) 100A/dm2時,鍍鎳層表麵由較明顯的微粒組成,微粒大小不均;當脈衝(chong) 電流密度增大到140A/dm2時,鍍鎳層表麵微粒細小,鍍鎳層十分平整。這表明在脈衝(chong) 電流條件下,沉積相同厚度時,使用高的峰值電流密度進行沉積易於(yu) 獲得具有較好表麵質量的鍍層。

2.3激光重熔對直流納米晶鍍層形貌的影響

對噴射電鍍層進行激光重熔處理後,噴射納米晶鎳鍍層的整體(ti) 形貌,如圖4所示。激光重熔層的熔道與(yu) 預置鍍層的邊界整齊,鍍層的內(nei) 部組織均勻、致密,沒有明顯的缺陷,鍍層與(yu) 基體(ti) 結合良好。

從(cong) 圖4可以清楚發現,激光重熔後試樣的橫截麵明顯存在三個(ge) 區域:#p#分頁標題#e#熔融區、熱影響區和基體(ti) 。熱影響區又可以分為(wei) 相變硬化帶和軟化帶。在45鋼的相變硬化帶內(nei) ,由於(yu) 激光加熱後的自身快速冷卻,生成的奧氏體(ti) 和馬氏體(ti) 晶粒度非常細小,材料的硬度和耐磨性均有一定的提高;軟化帶的寬度和光斑邊緣能量分布的陡峭程度和鋼本身抗回火能力有關(guan) ,這個(ge) 區的硬度比相變硬化帶的小,但仍然大於(yu) 基體(ti) 的。激光重熔使得鍍層經曆了加熱熔化—冷卻凝固的過程,而且在快速的冷卻過程中,隨著固液界麵向前推移,生長速率越來越快,晶粒的尺寸也變得越來越細小,促進了等軸晶的形成。激光重熔後鍍層組織結構的變化是由於(yu) 激光快速加熱和快速冷卻的加工特點所引起的。在熔池再結晶過程中,熔池底部有極大的成分過冷,結晶非常迅速。當激光掃描照射試件時,鍍層從(cong) 熔化狀態急劇冷卻,晶核來不及長大,在重熔層中形成致密、細小的晶體(ti) 結構。因此,提高了噴鍍層的致密度。

2.4鍍層的顯微硬度

為(wei) 了有效地說明不同的加工過程對鍍層的性能的影響,對鍍層的顯微硬度進行了對比分析。表1為(wei) 基體(ti) 、噴射電鍍層以及激光重熔鍍層的顯微硬度。可以看出:顯微硬度由基體(ti) 材料時的2823MPa,經過噴射電鍍後增加到5975MPa,通過激光重熔後達到6582MPa,顯微硬度得到較大提高。

由於(yu) 激光束具有高能量密度,使鍍層和基體(ti) 表麵機械結合熔化成冶金結合,提高其結合強度。此外,激光熔化層是非平衡相,由化合物與(yu) 高位錯密度的過飽和固溶體(ti) 組成,鍍層在激光掃描後大溫度梯度的快速冷卻凝固中得到了細晶組織,使沉積層更加致密無孔。所以,與(yu) 噴射鍍層相比,激光重融後的鍍層顯微硬度也相應提高。

3結語

將噴射電鍍與(yu) 激光重熔結合起來用於(yu) 金屬材料表麵製備納米晶鍍層,以實現對金屬材料的表麵強化是一種新的工藝技術。該技術具有對基體(ti) 材料無限製,可以在廉價(jia) 的基體(ti) 表麵獲得性能優(you) 異的表麵鍍層,並可消除噴鍍層的層狀結構、大部分孔隙和氧化物夾雜等優(you) 點。形成的金屬鍍層均勻、致密、耐磨,且導電性能優(you) 異。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們