摘要

因應雷射具有較小之熱影響區以及低變形量之優(you) 點,因此某些較高硬化能以及顯微組織容易變化之材料在切割之應用上,不易使用離子、氧乙炔、電漿之切割方式,相對使得雷射切割技術逐漸獲得重視。目前在雷射先進製造技術當中,雷射加工技術以占有相當重要之地位,且將成為(wei) 21世紀世界工業(ye) 中的主要產(chan) 業(ye) 。由於(yu) 雷射加工技術具有效率高、質量優(you) 良、清潔、加工範圍廣、經濟效益加與(yu) 容易進行自動化控製等特點,並且能解決(jue) 傳(chuan) 統加工上許多無法解決(jue) 的難題。因此有人預測,雷射加工與(yu) 雷射先進製造技術將引起一次新的工業(ye) 革命。

1.雷射去除原理

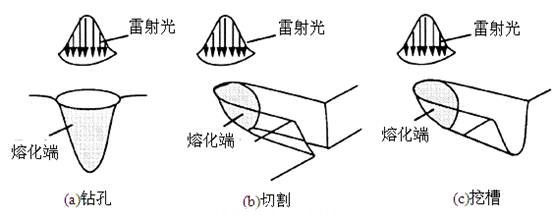

金屬材料經能量密度為(wei) 106~109W‧cm-2之雷射照射時會(hui) 產(chan) 生熔化或汽化,並且從(cong) 材料內(nei) 部噴出固態微粒,尤其是發生在汽化邊界上,雷射光原之移動速度加劇時更是如此。由於(yu) 雷射光的能量密度很高,會(hui) 使得材料表麵的溫度超過沸點而產(chan) 生汽化,並將表麵被汽化的雜質噴賤出來。隨著雜質的噴賤,雷射光源係以一個(ge) 不變的速度向材料內(nei) 部移動,材料會(hui) 因汽化而去除,因此孔逐漸加深,並隨著孔的直徑與(yu) 深度的增加,雜質相繼被去除,最後形成了一個(ge) 深孔型態。若隨著雷射光能量的提升或減低,甚至移動速度的增加或降低等加工參數的改變,而使得工件形成切割狹縫與(yu) 溝槽的加工模式,圖一所示。

圖1. 雷射材料去除加工模式(a)鑽孔、(b)切割與(yu) (c)挖槽

2.雷射切割技術#p#分頁標題#e#

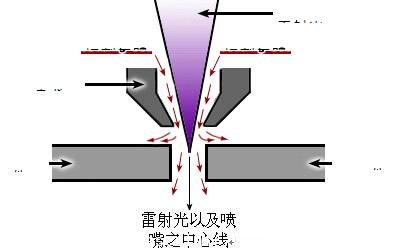

所有雷射加工方法中,雷射切割之機構如圖2所示,可利用高能量密度的雷射光聚焦照射在工件表麵來進行。在超過雷射能量密度的前提,雷射光能量以及活性氣體(ti) 輔助切割過程所產(chan) 生的化學反應,其中反應的熱能大部分皆被材料所吸收。因此當工件與(yu) 雷射光作用時,其工作表麵溫度急遽上升而達到沸點,材料因而開始汽化,並形成孔洞。隨著激光束與(yu) 工件的相對移動,最終使材料形成切割狹縫,切口處的熔渣必需逐一被定量的輔助氣體(ti) 所吹除。

圖2. 雷射切割之模式與(yu) 影響參數

雷射切割與(yu) 其他切割方法比較,具有以下特點:(1)雷射為(wei) 無接觸、無工具損耗、切口窄、熱影響區小、切邊潔淨、切口的平行度佳、加工精度高與(yu) 光滑度好。(2)切割速度快,容易數字化並與(yu) 計算機控製結合,使得自動化程度高。(3)亦有噪音低、無公害與(yu) 無汙染等環保問題。

雷射切割目前可區分為(wei) 汽化切割、熔化切割和氧助燃切割,其中以氧助燃切割應用最廣泛。依照切割材料來做區分,則可分為(wei) 金屬雷射切割和非金屬雷射切割。

首先針對汽化切割來做一說明,一般汽化切割指的是藉由雷射光加熱工件至沸點以上的溫度,使得部分材料以蒸汽的形式產(chan) 生;而另一部分的材料則是以噴射的方式從(cong) 切口底部吹走,其所需雷射切割之能量是熔化切割的十倍以上。汽化切割主要應用於(yu) 那些不能熔化的木材、塑料和碳素等材料上,其形成的機製如下所述:(1)雷射加熱材料後,係因部分被反射、部分則是被工件所吸收,因此材料之吸收率會(hui) 隨溫度的升高而下降。(2)雷射作用的區域溫升較快,足以避免工件以熱傳(chuan) 導的方式造成熔化。(3)蒸汽從(cong) 工件表麵會(hui) 以近似音速之速度蒸發。

此外,熔化切割係當雷射光能量密度達到材料熔融時,工件的內(nei) 部中心會(hui) 蒸發而形成孔洞,然後在光軸之同軸上輔以惰性氣體(ti) 的吹除,即可將孔洞周圍的熔融材料去除帶走。熔化切割的機製主要可分下列三點:(1)雷射光照射工件,除了一部份能量被反射外,其餘(yu) 能量用來加熱材料並蒸發成小栓孔。(2)一旦小孔形成,其栓孔將呈現黑體(ti) 而全部吸收雷射光能,栓孔被熔化金屬壁所包圍住,依照蒸汽之高速流動促使熔壁保持穩定。(3)熔融金屬貫穿工件需依靠輔助吹氣將熔化材料吹走。(4)隨著工件的移動,栓孔因為(wei) 橫移成一條切割狹縫。#p#分頁標題#e#

氧助燃熔化切割的形成機製為(wei) :(1)在雷射光源照射下,材料達到熔化溫度,隨之與(yu) 氧接觸後,會(hui) 發生劇烈的燃燒反應,進而放出大量的熱量,在雷射與(yu) 此熱量雙重作用下,材料內(nei) 部容易形成充滿蒸汽的栓孔,其周圍被熔融金屬所包圍。(2)蒸汽的流動使孔周圍熔融金屬壁向前移動,並發生熱量與(yu) 質量之轉移。(3)氧與(yu) 金屬的燃燒速度受到燃燒物質轉換成熔渣的限製,氧氣擴散通過熔渣達到燃燒前緣的速度,氧氣流速越高,燃燒的化學反應越快。(4)在未達到燃燒溫度的區域,氧氣流動亦可作為(wei) 冷卻劑,來縮小切割所造成之熱影響區。(5)氧助燃切割存在可分為(wei) 雷射輻射與(yu) 化學反應熱兩(liang) 種熱源。

一般而言,金屬材料的雷射切割大多采用快速軸流CO2雷射機,這主要是因為(wei) 縱流CO2雷射機的光束質量較佳。盡管大多數金屬對CO2雷射機光束的反射率相當高,然而當室溫下金屬表麵被破壞後,其金屬的吸收率可增加至100%。因此就金屬的吸收率而言,理論上來說並不會(hui) 很小,但對於(yu) 金屬雷射切割來說,較高的平均功率是有其必要性,因此高功率CO2雷射機就具備了此一條件。

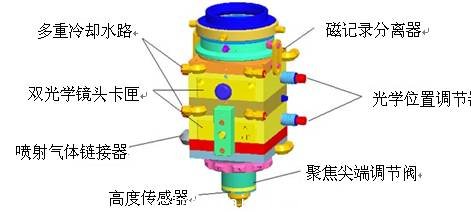

3.雷射切割參數

目前傳(chuan) 統常使用之雷射切割機構設計如圖3所示,其中包含了重要的光學位置調節器、雙光學鏡頭卡匣、高度傳(chuan) 感器以及聚焦尖端之調節閥。影響工件切口之寬度因素,最直接的是激光束的大小,也就是光學位置之調節器。然而,光束尺寸亦會(hui) 隨著機構的上升與(yu) 下降所產(chan) 生正負離焦與(yu) 聚焦之狀態。此外,由於(yu) 雷射切割所需之功率較高,使得機構內(nei) 部之光學鏡頭必須利用多重冷卻水路來加以保護,這在雷射切割之加工上尤其重要,影響鏡片之壽命與(yu) 雷射功率之輸出甚劇。

表1為(wei) 目前國際上常使用之金屬材料,其雷射切割所需要最佳之參數如表所列。然而目前國內(nei) 雷射切割產(chan) 業(ye) 由於(yu) 切割之金屬鐵基合金為(wei) 主,諸如普通碳鋼、合金鋼、沃斯田鐵係不鏽鋼與(yu) 麻田散鐵係不鏽鋼等,且所使用之雷射機台種類大部分以CO2為(wei) 主。這是因為(wei) 就雷射切割金屬材料而言,以CO#p#分頁標題#e#2雷射所切割之質量為(wei) 最佳。

表1. 金屬材料的雷射切割參數

|

金屬 |

切割性質 |

雷射機種類 |

功率/kW |

厚度/mm |

輔助氣體(ti) |

|

普通碳鋼 合金鋼 沃斯田鐵係不鏽鋼 麻田散鐵係不鏽鋼 |

佳 佳 佳 佳 |

CO2 Nd: YAG |

3~10 0.1~0.4 |

5~18 0.1~3 |

O2 |

|

鋁合金 |

佳 |

CO2 Nd: YAG |

3~10 0.1~0.4 |

0.3~5 |

O2或空氣 |

|

鎳合金 |

佳 |

CO2 Nd: YAG |

3~10 0.1~0.4 |

1~6 0.4~3 |

O2 |

|

鈦合金 |

佳 |

CO2 |

0.3~5 |

1~6 |

Ar或空氣 |

|

鈷合金 |

佳 |

CO2 |

0.3~5 |

1~6 |

O2 |

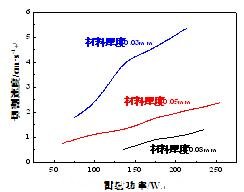

對於(yu) 一定板厚的金屬板,通常雷射切割速度會(hui) 隨雷射功率成一線性關(guan) 係的增加。圖4顯示雷射切割不鏽鋼時,切割速度與(yu) 雷射功率、板厚間的關(guan) 係。圖中指出,當雷射功率固定時,切割速度與(yu) 板厚間會(hui) 隨著板厚增大,切割速度減小。因此有些學者會(hui) 依此整理出一關(guan) 係式:![]() ,其中v#p#分頁標題#e#1為(wei) 雷射切割速度,l為(wei) 金屬板厚,β為(wei) 接近1的常數。

,其中v#p#分頁標題#e#1為(wei) 雷射切割速度,l為(wei) 金屬板厚,β為(wei) 接近1的常數。

圖4. 雷射功率、切割速度與(yu) 板厚間的關(guan) 係圖

探討雷射切割過程中,切口寬度和熱影響區與(yu) 雷射切割速度也有相對且密切的相關(guan) 性。圖5為(wei) 雷射切割過程中,切口寬度、熱影響區與(yu) 雷射切割速度的關(guan) 係圖。在雷射切口之表麵寬度和熱影響區均隨雷射切割速度的增加而縮小,不過在工件下表麵的切口寬度與(yu) 熱影響區最小時之切割速度分別為(wei) 20mm/s與(yu) 50mm/s。對於(yu) 中碳鋼來說,獲得最佳的切割質量以及最小熱影響區之參數為(wei) ![]() 。

。

圖5. 雷射切割寬度、熱影響區與(yu) 切割速度間的關(guan) 係圖(a)雷射切割3mm厚鋼板時切割寬度與(yu) 切割速度的關(guan) 係與(yu) (b)雷射切割熱影響區與(yu) 切割速度的關(guan) 係圖

就金屬雷射切割的切口粗糙度之探討,一般以上段為(wei) 佳,中段次之,下段最差。切口粗糙度與(yu) 切割的切口有關(guan) 。圖6(a)顯示切割厚度變化對切口粗糙度之影響。另外圖6(b)可知焦點位置對切口粗糙度的影響,當工件至聚焦透鏡的距離與(yu) 焦距的比值a0分布在0.988~1.003之範圍內(nei) 時,無毛邊之產(chan) 生。例如,雷射切割2.3mm的低碳鋼板時,則采用負離焦0.3~0.7mm為(wei) 佳。

#p#分頁標題#e#

圖6. (a)切割厚度、(b)焦點位置與(yu) 切口粗糙度之間的關(guan) 係圖

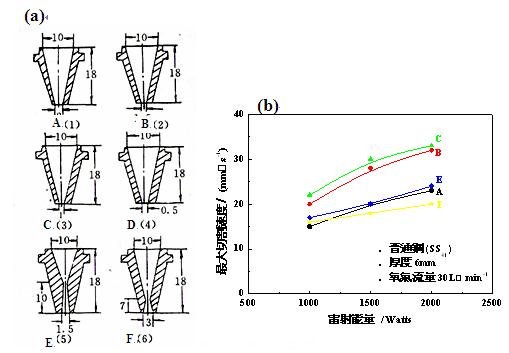

在實際氧助燃雷射切割中氧噴嘴的形狀和大小與(yu) 輔助氧壓力對雷射切割質量有較大的影響。輔助氧能進行氧化反應而放熱,並能吹掉切口內(nei) 之熔渣,同時也能對切口起冷卻作用。一般而言,氧氣流應動方式應以超音速的收斂型態較佳,以免切口下段的擴大。日本學者鬆野先生等人對噴嘴設計作了一係列詳細的研究,其研究結果顯示於(yu) 圖7。在噴嘴直徑、雷射能量與(yu) 切割速度間的關(guan) 係圖中可以觀察到,不論是以何種噴嘴之設計進行試驗,在固定厚度6mm與(yu) 氣體(ti) 流量時,普通鋼種之最大切割速度會(hui) 隨著雷射能量的提升而增加,進而形成一線性關(guan) 係。

圖7. (a)噴嘴設計與(yu) (b)各個(ge) 噴嘴設計所實驗之最大切割速度與(yu) 雷射能量間的關(guan) 係圖

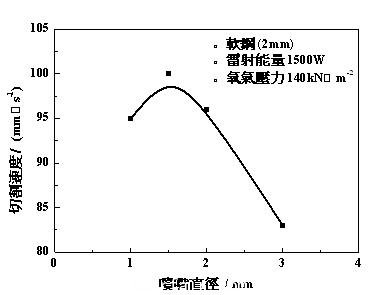

圖8顯示出噴嘴直徑與(yu) 切割速度之間的關(guan) 係,從(cong) 圖中可以看到,對於(yu) 雷射切割方麵存在一個(ge) 相對最佳的噴嘴直徑,且在厚度2mm之軟鋼試驗中,就噴嘴直徑是以1.5mm為(wei) 最佳條件。

圖8. 噴嘴直徑與(yu) 切割速度間的關(guan) 係圖

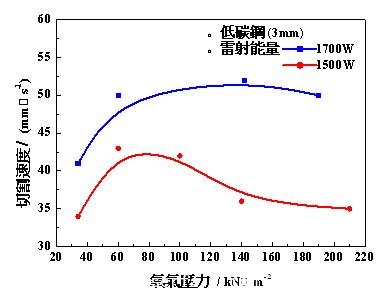

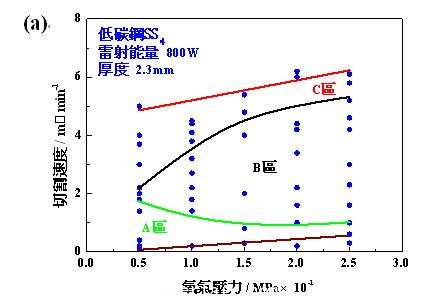

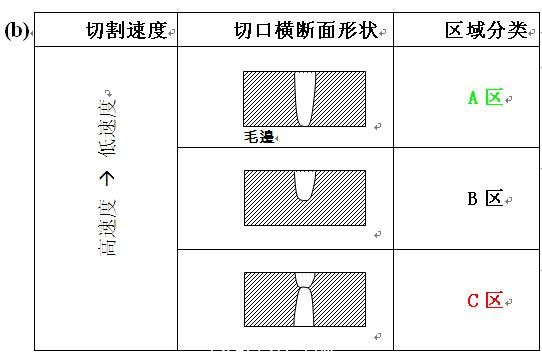

此外,雷射切割質量還與(yu) 輔助氧壓力有關(guan) ,在不同雷射功率與(yu) 不同厚度的情況下,輔助氧壓力也存在了一個(ge) 最佳值。圖9可獲得一輔助氧壓與(yu) 切割速度的關(guan) 係,並從(cong) 圖中可以觀察到過高的輔助氧壓力反而會(hui) 使切割速度下降。切口質量、輔助氧壓與(yu) 切割速度間的關(guan) 係顯示於(yu) 圖#p#分頁標題#e#10。圖中B區為(wei) 切割質量最佳的區域。

圖9. 輔助氧氣壓力與(yu) 切割速度間的關(guan) 係圖

圖10. (a)輔助氧壓力與(yu) 切割速度以及(b)切割速度增加對切口形狀的影響

除了上述的雷射功率、切割速度、噴嘴直徑與(yu) 輔助氧壓力等會(hui) 影響雷射切割的因素之外,為(wei) 了提高雷射切割質量,近幾年來人們(men) 還研究了偏振光雷射切割、電弧輔助雷射切割、水冷雷射切割以及紅外雙波段雷射切割等等加工種類。

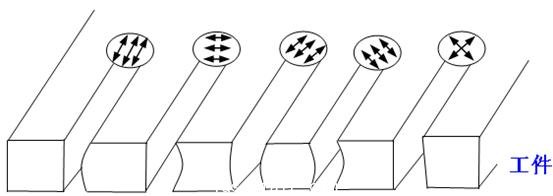

雷射切割中,切割速度會(hui) 隨偏振光之取向而發生變化。由於(yu) 受到雷射偏振之原因,切口底部容易產(chan) 生偏斜之現象。由圖11觀察到偏振光的取向對雷射切口形狀的影響,采用圓偏振光,切口平直,但對一般CO2雷射並不能直接輸出圓偏振光,因此在雷射切割時,為(wei) 了獲得較好的切割質量,常附加上45°反射的圓偏振鏡。圓偏振鏡通常會(hui) 鍍上多層膜,以增加雷射光能量集中之程度。

圖11. 不同偏振光所得切口的形態

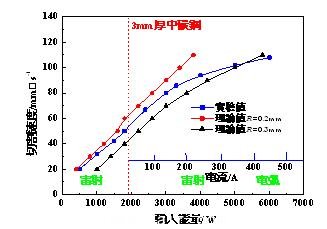

#p#分頁標題#e#為(wei) 了提升雷射切割之速度與(yu) 厚度,Clarke與(yu) Steen於(yu) 1979年證實電弧輔助雷射切割之可行性,並引證出切割速度與(yu) 雷射和電弧總輸出功率的關(guan) 係圖(圖12)。從(cong) 圖中顯示,當雷射與(yu) 電弧總功率超過4kW時,切割速度已呈現飽和之狀態。

圖12. 雷射切割速度與(yu) 總輸入能量的關(guan) 係圖

除了以上所述金屬材料外,在許多工業(ye) 實際應用上,常采用CW CO2雷射機切割非金屬材料,這是因為(wei) 非金屬材料對CO2雷射之吸收率相當高,故大多使用不超過500W的雷射功率。因為(wei) 非導電材料的熱導率小,故通過傳(chuan) 導的熱量損耗小,切割材料所需的雷射功率則可由下列公式所表示:

P=QWlv

式中,Q是材料蒸發所需的能量(kJ‧cm-3),W是切口寬度,l是板厚,v是切割速度(cm‧s-1)。對於(yu) 非鐵金屬材料,Q可以小於(yu) 0.4 kJ‧cm-3;而對於(yu) 玻璃材料,Q值則高於(yu) 100 kJ#p#分頁標題#e#‧cm-3。因此在非金屬雷射切割中,為(wei) 了找到雷射功率P與(yu) 切割速度v的關(guan) 係,必須知道材料蒸發所需的能量Q為(wei) 何。下表2則列些許非金屬材料之能量Q值僅(jin) 供參考使用。

表2.非金屬材料之Q值

|

材料 |

Q/kJ‧cm-3 |

|

膠合板 |

7.9 |

|

有機玻璃 |

7.9 |

|

玻璃 |

78 |

|

混凝土 |

42 |

|

硼-環氧樹脂混合物 |

69 |

|

纖維-環氧樹脂混合物 |

36 |

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們