雷射焊接比傳(chuan) 統電弧焊接可以得到較小、較深的焊道。除了這個(ge) 優(you) 點外,雷射焊接是利用激光束,噴濺情形小、熱影響區小,不會(hui) 破壞材料的機械性質、材料吸熱少,變形量小、定位精確,自動化容易等等。

近年來,雷射焊接越來越多被應用在金屬板片的結合,大多數是用在板片的對接與(yu) 拚接方麵。相對於(yu) 對接與(yu) 拚接,迭焊再使用雷射焊接時要考慮的條件就比較不同了。在對接與(yu) 拚接時,焊接深度可能僅(jin) 在於(yu) 板片的單一厚度考慮,而在迭焊時,焊接的厚度是兩(liang) 片板片的厚度相加起來,所以焊接的深度是要考慮總和深度,而非單一片材厚度。而雷射迭焊加工另一個(ge) 重要課題則是:材料夾持,其包括上、下材料的間隙、對位、平整度(熱變形量)、背吹等主要問題。

目前的平板式產(chan) 品當中,由於(yu) 焊道寬度需

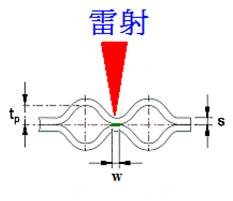

圖一、雷射迭焊示意圖 圖二、雷射焊接斷線圖三、雷射焊接擊穿

圖一為(wei) 板片雷射迭焊的示意圖,由於(yu) 板片表麵存在凹凸不平的結構設計,留存的焊道僅(jin)

圖四、優(you) 良的焊接成果#p#分頁標題#e#

雷射迭接以後,因成品的外型導致挾持困難,致使無法以拉伸機試驗抗拉強度。因此采用焊道剖麵金相試驗與(yu) 微硬度分析,檢驗焊道質量。圖五為(wei) 第一次檢驗結果,腐蝕液采用CuSO4+HCl +water 進行4分鍾腐蝕。由結果可以看到焊接完全貫穿,焊道上表麵寬約800μm,底部寬約200μm,底部則因冷卻與(yu) 空氣包覆問題,殘留一細小孔洞。

圖五、成品第一次金相檢驗 圖六、成品第二次金相檢驗 圖七、微硬度檢驗

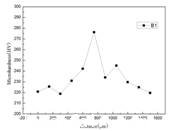

調整參數後進行第二次焊接可以得到如圖六的結果,由圖六可以看到焊道同樣呈現上寬下窄的特性,同樣有完全貫穿的現象。將其以放在硬度計上測試焊道整體(ti) 橫向硬度,可以發現如圖七的結果,焊道的硬度高於(yu) 母材料,因此可推估焊道強度應高於(yu) 原母材。

以上的實驗可以看到,雷射使用在表麵有凹凸結構的金屬板片迭焊時,會(hui) 遭遇到因為(wei) 結構的影響遷就雷射參數的狀況,在慎選雷射種類下,調整激光束聚焦光路、能量參數、材料夾持、輔助氣體(ti) 供應等問題,則達到板片製程的要求,並且經過檢驗發現可以得到優(you) 良成品的結果,以上的結果可以提供給產(chan) 業(ye) 界參考借鏡。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們