大功率激光器可以通過多腔串接來實現,串接越多對結構設計的要求和器件加工的要求就越高。

其激光功率的穩定性與(yu) 設計結構和器件配置密切相關(guan) 。本文從(cong) 激光器單元的角度探討大功率燈泵激光器的結構和關(guan) 鍵技術,並對大功率激光器金屬焊接工藝進行了實驗研究。

大功率激光器諧振腔和聚光腔的基本設計

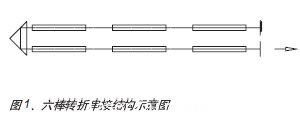

根據前期的實驗研究,利用現有器件和技術製造雙燈單棒500W~600W激光器已經成熟。為(wei) 了獲得更大的功率,同時提高泵浦效率、降低熱效應、提高光束質量,我們(men) 采用6棒串接,每支晶體(ti) 由單燈泵浦。按照K. P. Driedger等人的研究結果,把諧振腔設計成棒-鏡間距等於(yu) 棒-棒間距一半的對稱平行平麵腔。

這樣做的結果是擴大諧振腔的幾何長度,並且延伸了整個(ge) 激光器的長度。考慮到激光器整體(ti) 緊湊性的要求,采用一直角棱鏡將光路轉折,形成如圖1所示的光路和諧振腔結構。

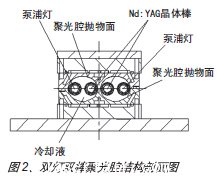

進一步的發展是把兩(liang) 個(ge) 並排的單燈單棒聚光腔做成一體(ti) ,形成雙燈雙棒雙腔聚光腔。每個(ge) 腔體(ti) 由兩(liang) 個(ge) 相同的單橢圓聚光腔並排組成,每個(ge) 單橢圓聚光腔中各放置一支晶體(ti) 棒和一支泵浦燈,其結構示意如圖2。

大功率激光器的穩定性定性分析

除了功率和光束質量是我們(men) 所追求之外,功率的穩定性也是一個(ge) 重要的目標。隨著注入電功率的增加,激光功率存在一定範圍的波動性,楚天激光的2000W激光器功率的穩定性小於(yu) ±3%。

激光器的輸出功率受到以下因素的影響:

● 激光晶體(ti) 的模體(ti) 積 激光功率的大小和激光晶體(ti) 中的模體(ti) 積成正比,模體(ti) 積越大,激光功率也就越大。但隨著注入電功率的增加,晶體(ti) 的熱效應也隨之嚴(yan) 重,導致晶體(ti) 模體(ti) 積發生變化,影響激光功率輸出。

● 諧振腔腔鏡的受熱形變 對稱

的平行平麵腔在晶體(ti) 中具有較大的模體(ti) 積,而隨著功率的增加,鏡片的受熱形變導致腔型發生改變,從(cong) 穩定腔過渡為(wei) 非穩腔,因此影響激光功率的輸出。

● 燈的功率的衰減 用氪燈作為(wei) 耗材,其效率在大功率使用下會(hui) 隨著使用時間慢慢衰減,燈功率的下降對激光功率的穩定會(hui) 造成影響。另外由於(yu) 普通的純淨水中含有大量的微生物和各種離子,所以在高溫的燈管壁上容易附著這些雜質,也造成了燈的效率的降低。

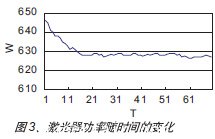

以上客觀因素在激光器的設計中不可避免,為(wei) 了保證激光功率的穩定輸出,就必須使激光器各個(ge) 受熱器件快速達到熱平衡狀態。我們(men) 通過對激光器聚光腔的通水管道的設計,使得通過腔體(ti) 的水流流速達到設計值,如圖3為(wei) 800W設備的功率實驗。在經過大約15到20分鍾的熱平衡時間,功率進入穩定狀態。

大功率激光焊接的優(you) 點

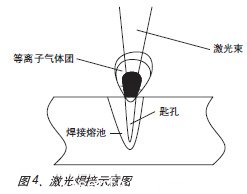

大功率激光焊接具備在焊接工件表麵形成大的功率密度。配合光纖傳(chuan) 輸,能實現了較高的自動化程度,並具有較大的靈活性,對於(yu) 複雜結構的焊接很有優(you) 勢。激光深穿透焊接的融化區域具有很高的深寬比。這對於(yu) 焊接厚度較大的材料很有優(you) 勢。而且加工速度快,熱影響區、熱變形小。

鋁合金焊機的特點

鋁合金重量輕,韌性好,有一定強度,在工業(ye) 生產(chan) 特別是汽車和航天工業(ye) 一些複雜結構的應用中日益廣泛。鋁合金的激光焊接可以解決(jue) 傳(chuan) 統焊接方式的熱變形問題,但同時也存在以下難點:

● 鋁合金的反射率高,導致熱源利用率很低,熱導率大,熱輸入大,線膨脹係數大。

● 焊接接頭軟化嚴(yan) 重,強度係數低——阻礙鋁合金應用的最大障礙。

● 鋁合金表麵易產(chan) 生難熔的氧化膜(Al2O3, 厚度約0.1m,其熔點為(wei) 2050~2060℃),必須使用大功率密度的焊接工藝。

● 鋁合金焊接中容易產(chan) 生氣孔;在快速冷卻過程中容易產(chan) 生熱裂紋。

因此,鋁合金的激光焊接需要采用能量密度大、焊接熱輸入小、焊接速度快的高效焊接方法。采用Nd:YAG固體(ti) 激光器產(chan) 生的1.06m的激光,可以很好地滿足鋁合金焊接的需要。

焊接材料的準備

我們(men) 選取的是典型的鋁合金板材,牌號5052。鋁合金激光焊的難點之一就是鋁合金對激光的高反射,所以進行適當的表麵預處理,改善對光束能量的吸收。焊接采用氬氣保護,氣流量為(wei) 10 L/min。試驗采用了幹燥壓縮空氣做氣簾氣體(ti) 。

試驗參數與(yu) 結果分析

實驗從(cong) 焦點位置參數(如離焦量)、激光功率、激光焊接速度和等離子體(ti) 的控製等影響激光焊接質量的幾個(ge) 主要因素,來研究鋁合金的激光焊接工藝。

● 焦點位置參數 對一定厚度的鋁合金材料進行激光焊接時,在一定的激光功率和焊接速度的情況下,焦點位置(包括激光入射角)的選擇決(jue) 定了焊接的最大熔深。

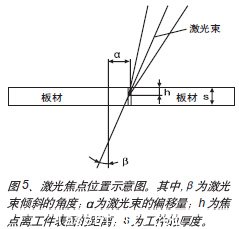

圖5示意了進行激光焊接時其焦點位置參數的選擇,主要包括有離焦量h(即焦點離工件表麵的距離、豎直焦點位置或焦點高度)、偏移量(即水平焦點位置)和入射角(即激光束傾(qing) 斜的角度)三個(ge) 參數。

離焦量——在激光加工中,采用負離焦可以增加熔深。實驗證明,當激光焦點在工件表麵下的某一距離處可得到最大的焊接穿透深度。隨著使用的激光功率不同,豎直焦點位置移動的範圍在材料表麵下方約為(wei) 材料厚度的20%~30%。一般取焦點距基體(ti) 表麵的距離約為(wei) 板厚的1/3,焦點應負離焦0.4~0.6mm為(wei) 好。#p#分頁標題#e#

入射角——激光焊接鋁合金材料時,由於(yu) 鋁合金對YAG激光的反射率較高(在未產(chan) 生小孔時可達85%),所以,常采用激光適當偏轉一定角度,以避免反射的激光能量過強而損壞光纖或聚焦鏡

,實驗中發現,激光的入射角一般選在4~5 左右可獲得最佳焊縫效果。

● 激光功率 這是影響焊接質量的主要參數,尤其是決(jue) 定焊縫穿透深度的主要因素。

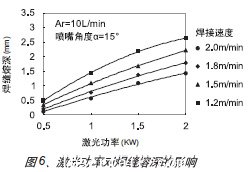

如圖6所示,根據焊接速度的不同,分別在1.2、1.5、1.8、2.0 m/min四種不同焊接速度下研究激光功率對焊縫熔深的影響。

● 焊接速度 激光焊接速度也是影響焊接質量的重要參數。焊接速度同激光焊接功率一起影響著焊接區域的熱輸入,對焊縫的形狀和尺寸有著較大的影響。

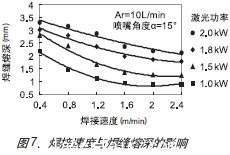

如圖7所示,根據激光功率的不同,分別在1.0、1.5、1.8、2.0KW四種不同激光功率下研究焊接速度對焊縫熔深的影響。

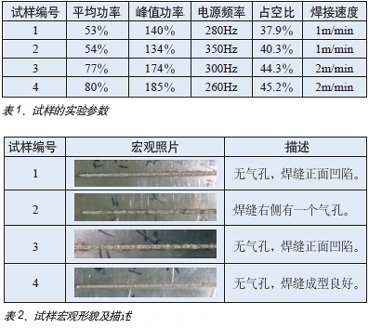

對於(yu) 一定厚度的鋁合金板材,有一最佳匹配的焊接功率和焊接速度。在一定的速度、一定的焊接功率情況下,其焊接厚度和寬度隨掃描速度的增加而減少。焊縫熱影響區也會(hui) 隨掃描速度的減少而變大。2000W的激光功率,能焊接1.8.~2.0mm厚的鋁合金材料。在這種條件下,其焊接速度約為(wei) 1.8m/min。表1、表2、表3對比了四種焊接樣品的實際焊接效果。

焊接狀態分析及其控製

鋁合金激光焊接的主要缺陷之一是氣孔問題。激光焊接在冷卻過程中氫的溶解度急劇下降形成氫氣孔;低熔點、高蒸汽壓合金元素蒸發導致氣孔;激光束引起熔池金屬波動匙孔不穩定,熔池金屬紊流導致氣孔生成。

材料表麵狀態、保護氣體(ti) 種類、流量及保護方法、焊接參數和焊縫形狀都影響氣孔的產(chan) 生,選擇合適的表麵處理措施,加強保護和采用高功率、高速度、大離焦量(負值)焊接時可以使氣孔的產(chan) 生降低到最少。

大功率連續激光用於(yu) 管材焊接

用不鏽鋼板帶生產(chan) 不鏽鋼管時,半圓軋輥將不鏽鋼板帶軋成管子,需要采用連續激光對接口進行焊接。此項焊接鋼帶較長,一根管子焊下來不能停頓,所以要求大功率的激光器長時間穩定工作,楚天激光生產(chan) 的1GY-800W YAG連續激光設備到達工件表麵功率800W,對於(yu) 這種空管的焊接非常合適。

對於(yu) 焊接1.2mm厚鋼帶,熔深1.2mm,速度可以達到2m/min,采用氮氣保護,焊接表麵光滑美觀。經過氣密性、拉力與(yu) 壓力測試,效果很好。

激光複合焊接

目前激光與(yu) 電弧複合焊接主要有兩(liang) 種方式,一是沿焊接的行程方向,電弧與(yu) 激光前後排列,中間有一定間距,主要利用電弧對焊縫金屬進行預熱,從(cong) 而提高材料對激光的吸收率;另一種方式是激光與(yu) 電弧共同作用於(yu) 熔池,即複合熱源。

我們(men) 采用激光和電弧共同作用於(yu) 熔池的方式,對5000係列鋁合金和黃銅進行了拚焊。材料為(wei) 5083鋁合金和黃銅,純氦氣保護。

由表4可以看出,複合焊接的功率注入更小,焊接效率更高,如果不是單純追求焊縫效果的話,複合焊可以大大節約焊接成本。且對於(yu) 黃銅使用純激光焊接比較困難,采用400W激光和TIG(電流20A)複合焊接,則可以達到比較理想的效果。

綜上所述,大功率固體(ti) 連續激光器功率的穩定性對於(yu) 生產(chan) 加工的效率非常重要,激光器熱平衡狀態的實現和穩定是激光功率穩定的關(guan) 鍵。通過對激光器參數的合理選擇,可以減少鋁合金焊接中的氣孔。在此基礎上,以激光和TIG相結合,實驗了激光複合焊的特殊優(you) 點。(作者:郭軍(jun) ,鄧傳(chuan) 經,周鋼,孫文,武漢楚天工業(ye) 激光設備有限公司)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們