0 引 言

由於(yu) 激光具有優(you) 異的單色性、相幹性、方向性,同時具有很高的能量密度,因此廣泛應用於(yu) 材料加工。隨著物品打標過程中對防偽(wei) 、精度、環保等方麵的需求日益提高,激光標刻設備,特別是激光飛動標刻設備的應用日益廣泛引。在此,主要介紹了激光標刻控製係統軟硬件設計,著重分析了基於(yu) PCI的控製卡電路設計中的關(guan) 鍵問題,同時介紹了標刻軟件的主要功能。該控製係統具有4路16位D/A輸出、3路16位計數器、4路DI/DO、1路PWM激光功率控製輸出功能。係統在應用中性能穩定,功能完備,已應用於(yu) 工業(ye) 生產(chan) 。

1 激光標刻控製卡設計

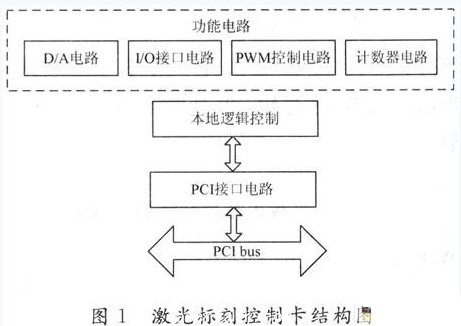

激光標刻係統控製卡是整個(ge) 控製係統的中樞,連接著控製軟件與(yu) 執行機構。控製卡結構如圖1所示,包括基於(yu) PCI總線接口控

製電路、本地邏輯控製電路及功能電路等3部分組成。

PCI接口電路用於(yu) 實現PCI總線邏輯到本地邏輯的轉換。係統采用PLX公司PCI總線控製芯片PCl9052作為(wei) 接口芯片,采用E2PROOM配置芯片作為(wei) HT93LC46。由於(yu) 接口芯片的豐(feng) 富功能,簡化了接口設計,使工作集中在本地邏輯設計上,采用WDM驅動程序,實現計算機對設備的統一管理。本地邏輯控製電路采用IP核實現局部總線的譯碼及功能電路的邏輯控製,通過Altera公司的CPLD控製器EPM7064設計實現,可在線編程擴展接口控製功能。功能電路包括D/A電路、I/O電路、PWM電路及計數器電路等組成部分;係統選用模擬器件公司D/A控製器件AD7847或AD5547作為(wei) 關(guan) 鍵器件,實現一5~+5 V及0~10 V模擬電壓輸出。

1.1 基於(yu) IP核的固定頻率PWM電路設計

在CO2激光標刻設備中,控製卡通過PWM電路輸出脈寬頻率可調的控製信號對激光電源的放電時間進行控製,以實現對激光輸出功率的精確控製。設計中采用CPLD,使設計配置非常靈活,可根據整體(ti) 需要設計相應功能的IP軟核,節約板載資源。方案采用Al-tera公司的硬件編程語言AHDL設計;結合器件EPM7064SLC44-10實現PWM控製器。基於(yu) IP核的PWM控製電路,控製時鍾取自33 MHz的PCI總線時鍾,可有效利用接口資源。

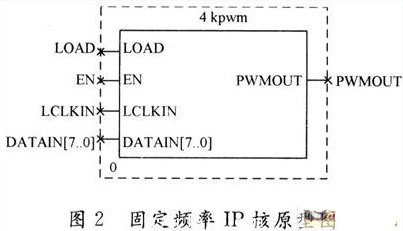

IP軟核4 kHz的輸出頻率通過對33 MHz時鍾8 196分頻獲得。8位的控製精度可實現占空比0~1的256級調節,其軟核的原型符號如圖2所示。其中,Load作為(wei) 控製數據載入控製端,在該信號有效時,將8位控製數據IN[7..O]載入內(nei) 部控製寄存器。EN信號為(wei) 輸出有效信號,用於(yu) 控製PWM輸出,當該信號有效時,輸出PWM。LCLKIN信號提供IP軟核的工作頻率,PWM輸出信號的基頻是由該信號分頻得出的。

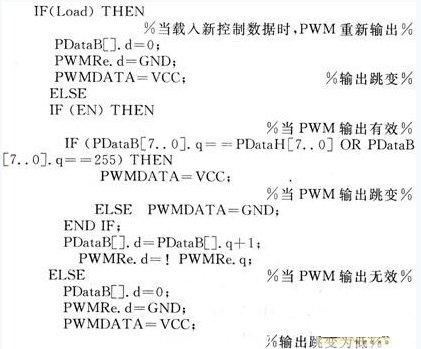

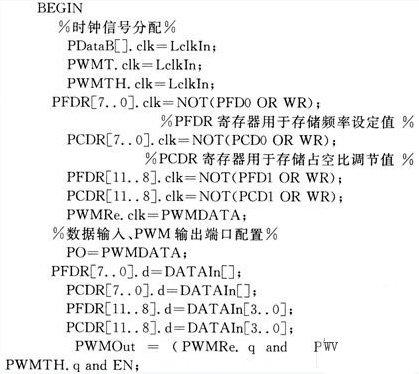

軟核內(nei) 部控製語句如下,其中PWMDATA為(wei) PWM波輸出的控製邏輯,當其輸出為(wei) 高電平時,輸出進行翻轉。

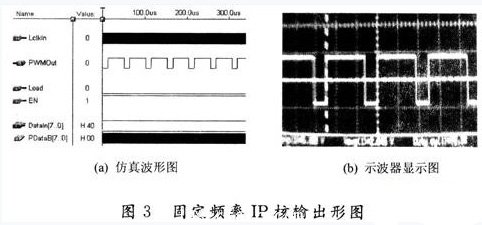

END IF; END IF; 軟核的仿真波形及示波器輸出波形如圖3所示。

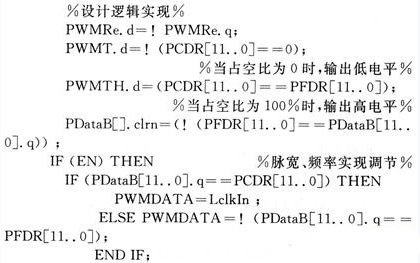

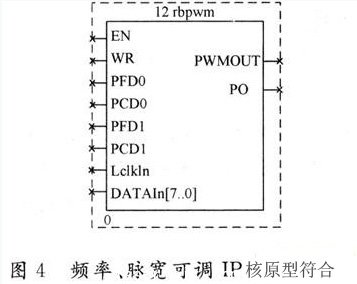

1.2 基於(yu) IP核的頻率可調PWM電路設計

頻率、脈寬可調的PWM發生電路中原形符號如圖4所示。其中,EN信號使能該器件;WR寫(xie) 信號與(yu) PFD0,PFDl及PCD0,PCDl配合,實現頻率及脈寬控製字的寫(xie) 入,控製位寬為(wei) 12位,實現4 096級調節。LclkIn為(wei) 全局時鍾信號,該信號來自8分頻後的33 MHz的PCI接口時鍾,因此IP核能實現1 kHz~4 MHz的頻率調節及0~100%內(nei) 最大4 096級的占空比調節。8位數據寬度的DATAIn接El用於(yu) 控製數據的輸入。IP核功能實現的程序如下:

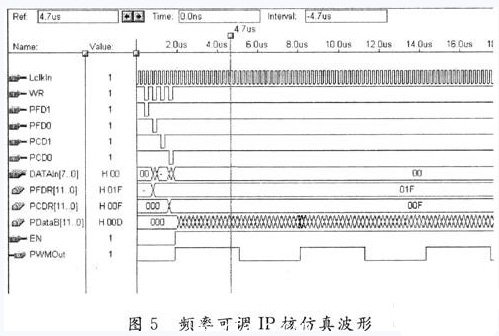

功能仿真波形如圖5所示。

采用IP核實現頻率可調的PWM發生電路時對邏輯器件內(nei) 部資源的消耗較大,相比之下,固定頻率的IP占用的邏輯資源較少,因此更適合用於(yu) 為(wei) 激光器頻率固定的應用場合提供高精度的脈寬調製。

2 控製軟件介紹

針對板卡的調試及實際激光標刻係統的應用,分別開發了TestStar硬件板卡測試軟件及LaserStar激光標刻軟件係統。

板卡功能測試軟件能完成對板卡所有功能的測試。

不僅(jin) 提供通道選擇功能,用於(yu) D/A控製輸出的測試;而且提供DI輸入信號檢測,DO輸出信號測試;以及COUNTER計算器測試等功能。通過測試軟件的設計,提高了係統設計的效率,同時可分開對各模塊的實際效能進行測試,及時發現各個(ge) 模塊設計的不足,使係統在實際標刻過程中更穩定。

激光標刻軟件係統可方便地編輯單線體(ti) 文字、TTF文字、日期、時間、序列號;可自動進行圖形對齊、圓形排版功能;可以用鼠標繪製圖形;可方便地導入PLT圖形文件,以及從(cong) BMP圖像提取圖形輪廓。它在不影響生產(chan) 線正常運作的情況下,可實現流水生產(chan) 線上產(chan) 品的激光在線標刻,從(cong) 而大大提高生產(chan) 效率。標刻速度範圍達到O~60 m/min或1~20標/s。

係統可方便地修改標刻內(nei) 容,設置標刻功率大小、速度快慢等控製參數。標刻線條流暢,深淺自如。用戶還可設計特殊的防偽(wei) 碼,因為(wei) 采用了數據加密技術,不同的用戶即使都擁有標刻係統,也不能標刻完全一樣的內(nei) 容,使得係統具備良好的防偽(wei) 標刻功能。係統標刻的實際標刻效果如圖6所示。

3 總結與(yu) 展望

基於(yu) 計算機PCI總線設計激光標刻控製係統,提高了控製指令發送速度和控製精度。設計開發了Win-dows 2000/xP下的WDM驅動程序;提高了係統的穩定性;減少了硬件兼容性及誤操作造成的係統死機、藍屏等現象。采用CPLD器件將本地邏輯處理及控製數據的存儲(chu) 等功能集於(yu) 一身;采用Altera公司的硬件編程語言AHDL設計了IP軟核;結合器件EPM7064SLC44-10實現固定頻率及可變頻率的PWM信號精確輸出,減少了分離器件的使用,使係統模塊化程度大大提高,簡化了PCB布局布線,同時利於(yu) 係統的升級和擴展。利用CPLD優(you) 良的加密性能,將係統特征信息及加密邏輯存儲(chu) 其中,與(yu) 控製軟件配合實現係統的硬件加密,確保係統的惟一性,可有效提高標刻內(nei) 容的防偽(wei) 能力。該控製係統已經在工業(ye) 領域得到廣泛應用。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們