1 引言

半導體(ti) 激光器由於(yu) 具有體(ti) 積小、重量輕、效率高等眾(zhong) 多優(you) 點,誕生伊始一直是激光領域的關(guan) 注焦點,廣泛應用於(yu) 工業(ye) 、軍(jun) 事、醫療、通信等眾(zhong) 多領域。但是由於(yu) 自身量子阱波導結構的限製,半導體(ti) 激光器的輸出光束質量與(yu) 固體(ti) 激光器、CO2激光器等傳(chuan) 統激光器相比較差,阻礙了其應用領域的拓展。近年來,隨著半導體(ti) 材料外延生長技術、半導體(ti) 激光波導結構優(you) 化技術、腔麵鈍化技術、高穩定性封裝技術、高效散熱技術的飛速發展,特別是在直接半導體(ti) 激光工業(ye) 加工應用以及大功率光纖激光器抽運需求的推動下,具有大功率、高光束質量的半導體(ti) 激光器飛速發展,為(wei) 獲得高質量、高性能的直接半導體(ti) 激光加工設備以及高性能大功率光纖激光抽運源提供了光源基礎。

2 大功率半導體(ti) 激光器件最新進展

作為(wei) 半導體(ti) 激光係統集成的基本單元,不同結構與(yu) 種類的半導體(ti) 激光器件的性能提升直接推動了半導體(ti) 激光器係統的發展,其中最為(wei) 主要的是半導體(ti) 激光器件輸出光束發散角的降低以及輸出功率的不斷增加。

2.1 大功率半導體(ti) 激光器件遠場發散角控製

根據光束質量的定義(yi) ,以激光光束的光參數乘積(BPP)作為(wei) 光束質量的衡量指標,激光光束的遠場發散角與(yu) BPP成正比,因此半導體(ti) 激光器高功率輸出條件下遠場發散角控製直接決(jue) 定器件的光束質量。從(cong) 整體(ti) 上看,半導體(ti) 激光器波導結構導致其遠場光束嚴(yan) 重不對稱。快軸方向可認為(wei) 是基模輸出,光束質量好,但發散角大,快軸發散角的壓縮可有效降低快軸準直鏡的孔徑要求。慢軸方向為(wei) 多模輸出,光束質量差,該方向發散角的減小直接提高器件光束質量,是高光束半導體(ti) 激光器研究領域關(guan) 注的焦點。

在快軸發散角控製方麵,如何兼顧快軸發散角和電光效率的問題一直是該領域研究熱點,盡管多家研究機構相續獲得快軸發散角僅(jin) 為(wei) 3o,甚至1o的器件,但是基於(yu) 功率、光電效率及製備成本考慮,短期內(nei) 難以推廣實用。2010年初,德國費迪南德-伯恩研究所(Ferdinand-Braun-Institute)的P. Crump等通過采用大光腔、低限製因子的方法獲得了30o快軸發散角(95%能量範圍),光電轉換效率為(wei) 55%,基本達到實用化器件標準。而目前商用高功率半導體(ti) 激光器件的快軸發散角也由原來的80o左右(95%能量範圍)降低到50o以下,大幅度降低了對快軸準直鏡的數值孔徑要求。

在慢軸發散角控製方麵,最近研究表明,除器件自身結構外,驅動電流密度與(yu) 熱效應共同影響半導體(ti) 激光器慢軸發散角的大小,即長腔長單元器件的慢軸發散角最易控製,而在陣列器件中,隨著填充因子的增大,發光單元之間熱串擾的加劇會(hui) 導致慢軸發散角的增大。2009年,瑞士Bookham公司製備獲得的5 mm腔長,9XX nm波段10 W商用器件,成功將慢軸發散角(95%能量範圍)由原來的10o~12o降低到7o左右;同年,德國Osram公司、美國相幹公司製備陣列器件慢軸發散角(95%能量範圍)也達7o水平。

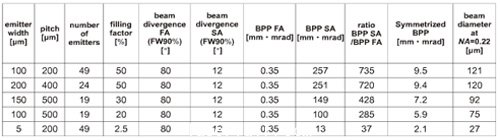

2.2 半導體(ti) 激光標準厘米陣列發展現狀

標準厘米陣列是為(wei) 了獲得高功率輸出而在慢軸方向尺度為(wei) 1 cm的襯底上橫向並聯集成多個(ge) 半導體(ti) 激光單元器件而獲得的半導體(ti) 激光器件,長期以來一直是大功率半導體(ti) 激光器中最常用的高功率器件形式。伴隨著高質量、低缺陷半導體(ti) 材料外延生長技術及腔麵鈍化技術的提高,現有CM Bar的腔長由原來的0.6~1.0 mm增大到2.0~5.0mm,使得CM Bar輸出功率大幅度提高。2008年初,美國光譜物理公司Hanxuan Li等製備的5 mm腔長,填充因子為(wei) 83%的半導體(ti) 激光陣列,利用雙麵微通道熱沉冷卻,在中心波長分別為(wei) 808 nm,940 nm,980 nm處獲得800 W/bar,1010W/bar,950 W/bar的當前實驗室最高CM Bar連續功率輸出水平。此外,德國的JENOPTIK公司、瑞士的Oclaro公司等多家半導體(ti) 激光供應商也相續製備獲得千瓦級半導體(ti) 激光陣列,其中Oclaro公司的J. Müller等更是明確指出,在現有技術條件下製備獲得1.5kW/bar陣列器件已不成問題。與(yu) 此同時,具有高光束質量的低填充因子CM Bar的功率也不斷提高,表1為(wei) 德國Limo公司獲得具有不同填充因子CM Bar的BPP比較, 由表1結果發現橫向尺寸一定的半導體(ti) 激光陣列器件,在發散角相同的情況下,填充因子與(yu) BPP成正比,即填充因子越低,其光參數乘積越小,光束質量越好。目前,9XX nm波段20%填充因子CM Bar連續輸出功率最高可達180 W/bar,快慢軸光束質量對稱化後光參數乘積可達5.9 mm?mrad,商用器件可長期穩定工作在80W以上;2.5%填充因子CM Bar連續輸出功率可達50 W/bar,快慢軸光束質量對稱化後光參數乘積可達2.1mm?mrad,目前這種器件還處於(yu) 研發中,需要進一步提高其穩定的輸出功率。然而,伴隨著CM Bar功率的不斷提高和高光束質量要求下填充因子逐漸減小,一係列新的問題也隨之產(chan) 生,特別是與(yu) 之配套的低壓大電流恒流電源的高成本問題以及微通道熱沉散熱壽命短的問題逐漸顯現。

分析眾(zhong) 多超高功率CM Bar文獻可以發現,多數功率均受製於(yu) 電源最大電流的限製,而非CM Bar自身出射功率極限,而在工程運用中,數伏電壓數百安電流的組合也會(hui) 產(chan) 生眾(zhong) 多實際問題。另一方麵,超高功率CM Bar和具有高光束質量的低填充因子CM Bar所產(chan) 生的高熱流密度必須采用微通道熱沉散熱,而現有水冷微通道熱沉的散熱極限無疑也成為(wei) 了CM Bar功率及光束質量進一步提高的最大障礙。近期針對CM Bar散熱問題開發的雙麵微通道冷卻技術對熱阻的降低作用有限,就目前看來缺乏與(yu) CM Bar功率提升相適應的可持續發展性。此外,不可忽視的是,微通道熱沉相對較短的壽命一直是目前大功率半導體(ti) 激光器的壽命瓶頸。而其他新型高效散熱技術如相變冷卻、噴霧冷卻以及微熱管技術由於(yu) 其性能特點、成本以及結構兼容性問題在短期內(nei) 難以真正實用於(yu) CM Bar散熱領域。鑒於(yu) 以上兩(liang) 方麵的限製,近一兩(liang) 年來,各大研究機構及高功率半導體(ti) 供應商並不再一味追求提高CM Bar的輸出功率,而是逐漸將發展重點轉移到具有大功率、高光束質量的半導體(ti) 激光單元器件和短陣列器件研製領域。

2.3 大功率半導體(ti) 激光單元器件發展現狀

與(yu) CM Bar相比,半導體(ti) 激光單元器件具有獨立的電、熱工作環境,避免了發光單元之間的熱串擾,使其在壽命、光束質量方麵與(yu) CM Bar相比具有明顯優(you) 勢。此外單元器件驅動電流低、多個(ge) 串聯工作大幅度降低了對驅動電源的要求。同時單元器件的發熱量相對較低,可直接采用傳(chuan) 導熱沉散熱,避免了微通道熱沉引入的壽命短的問題。而且獨立的熱工作環境使其可高功率密度工作,目前單元器件的有源區#p#分頁標題#e#光功率線密度可達200 mW/μm以上,同時具有較窄的光譜寬度,而CM Bar有源區光功率線密度僅(jin) 為(wei) 50~85 mW/μm左右。特別是獨立的熱、電工作環境大幅度降低了器件的失效幾率,在高穩定性金錫焊料封裝技術的支撐下,商用高功率單元器件壽命均達10萬(wan) 小時以上,遠高於(yu) CM Bar的壽命,有效降低了器件的使用成本。基於(yu) 上述優(you) 點,單元器件大有逐漸替代CM Bar成為(wei) 高功率、高光束質量半導體(ti) 激光主流器件的趨勢。

在此背景下,單元器件近年來得到了迅速發展,尤其在高功率光纖激光器對高亮度半導體(ti) 激光光纖耦合抽運模塊需求推動下,與(yu) 105 μm/125 μm多模尾纖匹配的,發光單元條寬為(wei) 90~100 μm的單元器件在功率和光束質量方麵均大幅度提升。目前,多個(ge) 研究小組製備該結構9XX nm波段單元器件連續輸出功率均達20~25 W/emitter水平;同結構8XX nm波段器件連續輸出功率也超過了12W/emitter。而在商用器件方麵,IPG公司、Oclaro公司、JDSU公司等多個(ge) 大功率半導體(ti) 激光器件供應商製備90~100 μm條寬9XX nm波段單元器件均能連續穩定工作在10W/emitter以上,多個(ge) 單管合成可獲得100 W以上的光纖耦合輸出。

2.4 大功率半導體(ti) 激光短陣列器件發展現狀

盡管半導體(ti) 激光單元器件功率提高很快,但單個(ge) 器件輸出功率較CM Bar仍有較大差距,為(wei) 了滿足不同功率運用需求,一種新型大功率半導體(ti) 激光器件—半導體(ti) 激光短陣列得以出現並迅速發展。短陣列器件是在同一芯片襯底上集成數個(ge) 單元器件而獲得,它實際是CM Bar與(yu) 單元器件在結構上的折衷優(you) 化,驅動電流、壽命以及腔麵輸出光功率密度、光譜寬度等指標均介於(yu) CM Bar和單元器件兩(liang) 者之間,兼顧了CM Bar與(yu) 單元器件各自優(you) 點。同樣是考慮到高光束質量及與(yu) 光纖激光器抽運源的需求,短陣列器件的發展主要集中在100 μm條寬的低填充因子器件方麵。2009年,德國Osram與(yu) DILAS公司合作利用包含5個(ge) 100 μm條寬、4 mm腔長980 nm發光單元的短陣列器件(填充因子10%)獲得連續輸出功率大於(yu) 80 W,光電轉換效率高於(yu) 60%,其內(nei) 部發光單元功率16W/emitter,接近了單元器件的光功率密度水平,值得一提的是該器件在壽命測試中展現出了類似單元器件的壽命特性,當短陣列器件內(nei) 部單個(ge) 發光單元失效後,整個(ge) 器件並未燒毀而僅(jin) 表現為(wei) 功率下降。鑒於(yu) 短陣列器件優(you) 良的功率及壽命特性,目前正迅速推廣應用於(yu) 高光束質量大功率半導體(ti) 激光器及光纖耦合輸出抽運模塊中,目前該類以100 μm發光單元為(wei) 基礎的9 XX nm波段商用器件可長期穩定在8 W/emitter,而808 nm器件也達5 W/emitter水平。

表1 不同結構CM Bar光參數乘積

3 大功率高光束質量半導體(ti) 激光器發展現狀

半導體(ti) 激光器件功率的增大與(yu) 發散角的降低促進了大功率半導體(ti) 激光器光束質量的迅速提高,直接體(ti) 現在光纖激光器抽運源用單波長、光纖耦合輸出半導體(ti) 激光模塊尾纖直徑的減小以及出纖功率的不斷增大。目前,該類單波長光纖耦合輸出半導體(ti) 激光模塊根據其內(nei) 部采用的半導體(ti) 激光器件類型及其封裝形式不同可分為(wei) 以下幾種具體(ti) 形式。

3.1 半導體(ti) 激光單元器件集成光纖耦合輸出

在出纖功率要求不高的情況下,利用單管半導體(ti) 激光器件可直接耦合進入光纖獲得激光輸出(如圖1),該結構具有體(ti) 積小、成本低、壽命長、技術成熟等優(you) 點,目前國外多家半導體(ti) 激光器供應商均達到8~10W/module水平。該領域國內(nei) 以北京凱普林光電技術公司較為(wei) 領先,單模塊出纖功率與(yu) 國外水平基本相當。

圖1 單個(ge) 單元器件直接光纖耦合輸出模塊

在出纖功率要求較高的情況下,利用多個(ge) 經快軸準直鏡(FAC)準直的單元器件所發出的光束,在快軸方向上緊密排列,經偏振合束,然後聚焦耦合進光纖。2009年,美國Nlight公司利用該結構集成14個(ge) 單元器件獲得了NA=0.15,105 μm芯徑光纖單模塊輸出100 W(如圖2),耦合效率71%。該類結構模塊具有體(ti) 積小、亮度高、壽命長等優(you) 點,但內(nei) 部光學元件多,裝調難度大,成本高。

圖2 多個(ge) 單管半導體(ti) 激光器件集成光纖耦合輸出模塊光路結構

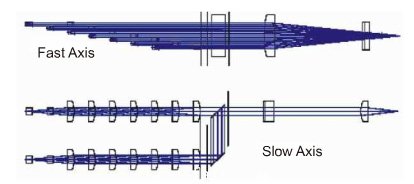

3.2 半導體(ti) 激光短陣列器件集成光纖耦合輸出

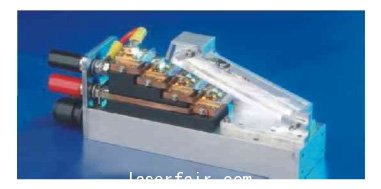

利用多個(ge) 經快軸準直鏡準直後的短陣列器件所發出的光束,在快軸方向上緊密排列,經偏振合束,然後聚焦耦合進光纖。2007年,德國DILAS公司利用該結構(如圖3)獲得了NA=0.22,200 μm芯徑光纖單模塊輸出500 W,耦合效率83%。該結構模塊亮度高,壽命長,但光學元件多,裝調集成難度大,成本高。

圖3 多個(ge) 短陣列器件集成光纖耦合輸出模塊結構

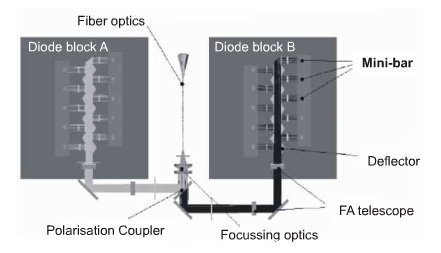

3.3 微通道熱沉封裝結構半導體(ti) 激光陣列堆光纖耦合輸出

微通道熱沉封裝結構的半導體(ti) 激光陣列堆(CM Bar Stack)輸出光束經快、慢軸準直後,空間集成,快慢軸光束均勻化,然後聚焦耦合進入光纖(如圖4)。目前,該結構可達NA=0.22,200μm芯徑光纖單模塊輸出400W,該結構模塊亮度較高,光學元件少,結構簡單,但成本較高,而且必須采用去離子水作為(wei) 冷卻介質,使用維護要求高,同時由於(yu) 在去離子水的侵蝕作用下微通道熱沉壽命較短,如果不進行精細的冷卻水管理,會(hui) 導致該結構模塊壽命僅(jin) 為(wei) 2萬(wan) 小時左右。

圖4 多個(ge) 微通道冷卻半導體(ti) 激光堆集成光纖耦合輸出模塊結構

3.4 傳(chuan) 導熱沉封裝半導體(ti) 激光陣列光纖耦合輸出

多個(ge) 傳(chuan) 導熱沉封裝結構半導體(ti) 激光陣列輸出光束經快、慢軸準直後空間集成後直接通過聚焦耦合係統進入光纖。目前,德國DILAS公司利用該思路獲得了NA=0.22,200 μm芯徑光纖單模塊輸出200 W;400μm芯徑光纖單模塊輸出500 W,耦合效率約為(wei) 80%。該類結構模塊(如圖5)盡管較其他幾種結構相比亮度稍低,但具有光學元件少、結構簡單、壽命較長、免維護、成本低等優(you) 點。

圖5 多個(ge) 傳(chuan) 導熱沉封裝半導體(ti) 激光陣列集成模塊結構

在麵向直接工業(ye) 應用的高功率高光束質量半導體(ti) 激光器方麵,當材料加工對於(yu) 半導體(ti) 激光輸出波長不敏感的情況下,除通過以上技術手段獲得高功率高光束質量半導體(ti) 激光輸出外,還可通過波長合束技術與(yu) 偏振合束技術,在輸出光束質量不變的情況下,根據合束波長的個(ge) 數而倍增輸出功率。在該領域,德國的Laserline公司技術較為(wei) 領先,采用微通道封裝CM Bar Stack集成獲得從(cong) 數百瓦至萬(wan) 瓦級高功率、高光束質量激光加工係統: 2000 W (BPP:20 mm·mrad),4000 W (BPP:30 mm·mrad),10000 W (BPP:100 mm·mrad)。國內(nei) 北京工業(ye) 大學激光工程研究院在半導體(ti) 激光快慢軸光束質量均勻化方麵獲得突破,采用微通道冷卻封裝的CM Bar Stack集成結構於(yu) 2008年獲得了麵向工業(ye) 材料加工用的千瓦級半導體(ti) 激光係統,BPP小於(yu) 12 mm·mrad,超過了千瓦商用全固態激光器的光束質量。#p#分頁標題#e#

4 結語與(yu) 展望

隨著半導體(ti) 材料外延生長技術、半導體(ti) 激光波導結構優(you) 化技術、腔麵鈍化技術、高穩定性封裝技術、高效散熱技術水平的不斷提高,半導體(ti) 激光器功率及光束質量飛速發展,促進了直接工業(ye) 用半導體(ti) 激光加工係統和高功率光纖激光器的發展。目前國際上直接工業(ye) 用大功率半導體(ti) 激光器在輸出功率5000 W級別已超過燈抽運固體(ti) 激光器的光束質量,在1000 W級別已超過全固態激光器的光束質量。隨著化合物半導體(ti) 技術的進步,工業(ye) 用大功率半導體(ti) 激光器的輸出功率和光束質量將進一步提高,將進一步擴展其工業(ye) 應用範圍。在高功率光纖激光器抽運源方麵,光纖耦合輸出的功率不斷上升,光纖芯徑和數值孔徑不斷降低,導致光纖激光器的抽運亮度不斷提高,同時成本卻不斷下降,因此未來高功率光纖激光器的輸出功率與(yu) 光束質量也將不斷地提高。可以預計,在未來工業(ye) 激光加工中,特別是在金屬激光加工領域,大功率半導體(ti) 激光器主要應用在激光表麵處理、激光熔覆和近距離激光焊接領域,而大功率光纖激光器主要應用在光束質量要求更高的激光切割和遠程激光焊接領域。

在國內(nei) ,最近幾年高功率、高光束質量大功率半導體(ti) 激光器相關(guan) 領域方麵也取得了長足的進步,如北京凱普林光電公司在單個(ge) 單元器件的光纖耦合方麵,西安炬光科技公司在半導體(ti) 激光芯片的封裝方麵均接近或達到了國際先進水平,北京工業(ye) 大學在半導體(ti) 激光器係統方麵達到了國際先進水平。但是在半導體(ti) 激光器的核心部件—半導體(ti) 激光芯片的研製和生產(chan) 方麵,一直受外延生長技術、腔麵鈍化技術以及器件製作工藝水平的限製,國產(chan) 半導體(ti) 激光器件的功率、壽命方麵較之國外先進水平尚有較大差距。這導致國內(nei) 實用化高功率、長壽命半導體(ti) 激光芯片主要依賴於(yu) 進口,直接導致我國半導體(ti) 激光器係統的價(jia) 格居高不下,嚴(yan) 重影響了大功率半導體(ti) 激光器在我國的推廣應用,同時也限製了我國高功率光纖激光器的研製和開發。可喜的是,隨著當前我國化合物半導體(ti) 器件,如LED、多節GaAs太陽能電池、紅外熱成像器等技術的不斷應用和發展,化合物半導體(ti) 器件的外延技術和封裝技術將不斷成熟,這些技術應用於(yu) 同是化合物半導體(ti) 器件的半導體(ti) 激光器,大大促進半導體(ti) 激光器件的國產(chan) 化,從(cong) 而推動半導體(ti) 激光器這一高效、節能型激光器更廣泛地運用於(yu) 我國的工業(ye) 、國防、科研等領域中。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們