垂直LED結構要求在加電極之前剝離掉藍寶石。準分子激光器已被證明是分離藍寶石與(yu) 氮化镓薄膜的有效工具。LED激光剝離技術大大減少了LED加工時間,降低了生產(chan) 成本,使製造商在藍寶石晶圓上生長氮化镓LED薄膜器件,並使薄膜器件與(yu) 熱沉進行電互連。這個(ge) 工藝使得氮化镓薄膜可以獨立於(yu) 支撐物,並且氮化镓LED可以集成到任何基板上。

激光剝離原理

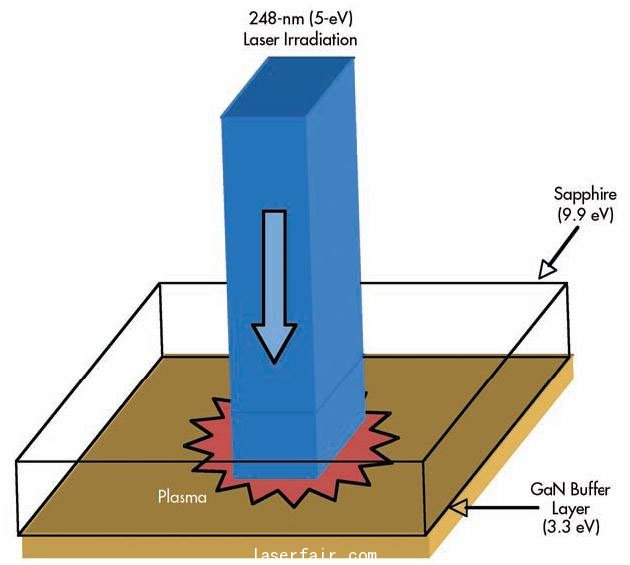

紫外激光剝離的基本原理是利用外延層材料與(yu) 藍寶石材料對於(yu) 紫外激光具有不同的吸收效率。藍寶石具有較高的帶隙能量(9.9 eV),所以藍寶石對於(yu) 248nm的氟化氪(KrF)準分子激光(5 eV輻射能量)是透明的,而氮化镓(約3.3 eV的帶隙能量)則會(hui) 強烈吸收248nm激光的能量。正如圖3所示,激光穿過藍寶石到達氮化镓緩衝(chong) 層,在氮化镓與(yu) 藍寶石的接觸麵進行激光剝離。這將產(chan) 生一個(ge) 局部的爆炸衝(chong) 擊波,使得在該處的氮化镓與(yu) 藍寶石分離。基於(yu) 同樣的原理,193nm的氟化氬(ArF)準分子激光可以用於(yu) 分離氮化鋁(AlN)與(yu) 藍寶石。具有6.3 eV帶隙能量的氮化鋁可以吸收6.4 eV的ArF激光輻射,而9.9 eV帶隙能量的藍寶石對於(yu) ArF準分子激光則是透明的。

圖3. 248nm激光剝離示意圖

光束均勻性和晶圓製備對於(yu) 實現成功剝離都很重要。JPSA公司采用創新的光束均勻化專(zhuan) 利技術使得準分子激光束在晶圓上可以產(chan) 生最大麵積達5 × 5毫米的均勻能量密度分布的平頂光束。

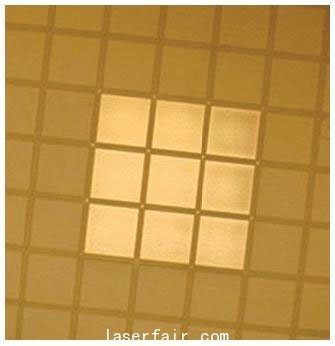

正確的晶圓製備是LLO成功的關(guan) 鍵。需要最大限度地減少在藍寶石上高溫外延層生長過程中產(chan) 生的殘餘(yu) 應力,還要保證外延層和襯底進行充分鍵合,以避免在剝離過程中外延片破裂。圖4展示了一個(ge) 典型的剝離效果。

圖4. 248nm激光脈衝(chong) 對藍寶石上的氮化镓進行激光剝離(一個(ge) 脈衝(chong) 激光光斑一次覆蓋9個(ge) 芯片)。

LLO係統可以在室溫環境下進行高速、高產(chan) 量的加工。精心設計的係統允許單發脈衝(chong) 光斑同時覆蓋多個(ge) 芯片,並采用“飛行射擊”革新技術使得每一發脈衝(chong) 光斑都能與(yu) 晶圓芯片定位精確對準。

藍光LED晶圓激光劃片

傳(chuan) 統的製造商仍在繼續供應橫向結構的藍光LED,激光劃片是加工這種結構的晶圓的理想選擇。藍寶石的極高硬度給鋸片切割與(yu) 金剛石劃片帶來芯片成品率低、產(chan) 量低和成本高等諸多問題。

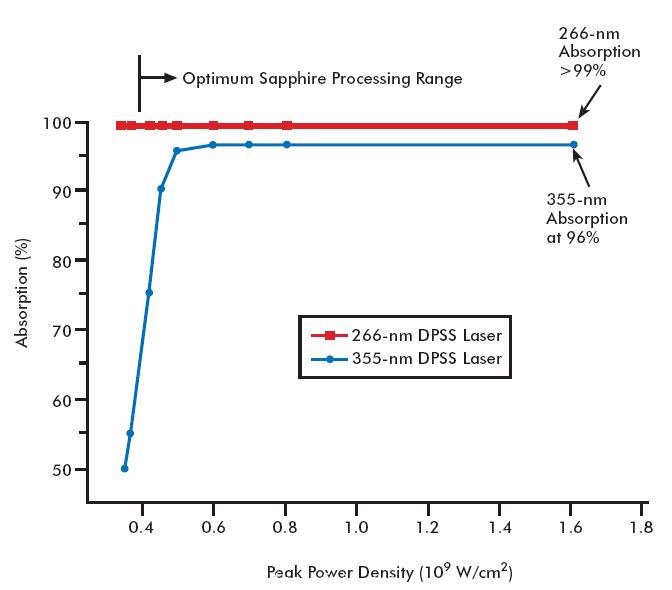

與(yu) 傳(chuan) 統的鑽石劃片方式相比,紫外(UV)二極管泵浦固體(ti) (DPSS)激光劃片方式的芯片成品率和晶圓產(chan) 量大幅增加,並且LED晶圓的亮度沒有明顯損耗。短波長激光在氮化镓和藍寶石層的吸收率都增加了,這樣可以降低劃片所需的輻射光功率,同時減小了切口寬度。

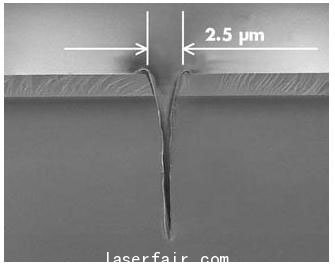

劃片寬度、速度和加工產(chan) 量是保持低加工成本與(yu) 晶圓高產(chan) 量的主要參數。JPSA已開發出一種專(zhuan) 利的光束傳(chuan) 輸係統,該係統可以獲得很狹窄的2.5微米切口寬度(圖5),並提供特有的表麵保護液以盡量減少碎片。在聚焦的激光束下方移動晶圓進行一次非常狹窄的V形切割,從(cong) 外延麵開始擴展到藍寶石層,通常劃片深度為(wei) 20到30微米。激光劃片之後,用標準的裂片機在V形激光切縫處集中應力進行裂片加工。

圖5. 氮化镓-藍寶石晶圓激光劃片的切口寬度2.5微米。

266nm激光正切劃片的切口寬度越窄,每片晶圓生產(chan) 的可用芯片數目就越多,從(cong) 而可以增加加工總產(chan) 量。

可以用普通的2英寸直徑、250 × 250微米芯片的藍光LED藍寶石晶圓做一個(ge) 簡單的比較。用傳(chuan) 統的鑽石劃片的切割劃道寬度通常為(wei) 50微米(300微米芯片間距),這樣每片晶圓上大約有22,500粒芯片。傳(chuan) 統鑽石劃片的成品率通常為(wei) 百分之九十,即每片晶圓上可用的芯片數為(wei) 20,250。

采用紫外激光劃片,劃道寬度可以減少到20微米(270微米芯片間距),這樣每片晶圓上芯片數量增加到27,800左右(增了百分之二十三)。隨著成品率增加,這種方式得到的可用芯片數約為(wei) 27,500,這樣每片晶圓的可用芯片數總共增加了百分之三十五。

自1996年以來,JPSA一直采用266nm的DPSS激光器對藍光LED藍寶石晶圓的氮化镓正麵進行劃片,正切劃片速度可達150 mm/s,這樣每小時可加工大約15片晶圓(標準的2英寸直徑晶圓,芯片尺寸350× 350微米)。這種方式的產(chan) 量高,對LED性能的影響小,允許晶圓翹曲,比傳(chuan) 統機械方式的劃片速度要快得多。

碳化矽(SiC)劃片

除了藍寶石之外,碳化矽也可以用來作為(wei) 藍光LED薄片的外延生長基板。266nm和355nm紫外DPSS激光器(帶隙能量分別為(wei) 4.6 eV和3.5 eV)可用於(yu) 碳化矽(帶隙能量為(wei) 2.8 eV)劃片。因為(wei) 光子能量很高,增強了耦合效率,便於(yu) 進行高速劃片與(yu) 裂片。氮化镓與(yu) 氮化鋁等III族氮化物厚片也可使用紫外DPSS激光器進行劃片。200到400微米厚的氮化镓或氮化鋁的劃片速度相比藍寶石或碳化矽上外延薄片的劃片速度要明顯降低,但是其劃片質量優(you) 良,裂片簡便。

對於(yu) 垂直結構的高功率LED,激光剝離(LLO)工藝將藍寶石分離後,外延膜仍然與(yu) 銅、銅鎢、鉬或矽等高導電率基板保持鍵合。對於(yu) 矽晶圓,在300 mm/s、150 mm/s、100 mm/s的劃片速度時劃片深度分別為(wei) 100μm、150μm和200μm。光束傳(chuan) 輸技術在一定的激光功率下保證了這些劃片速度/深度,並且減少了熱影響。金屬基板的晶圓劃片具有挑戰性,因為(wei) 金屬的熱傳(chuan) 導率高,通常導致底焊效應。此外,當分離非常柔韌的材料時往往需要全切。JPSA已經開發了這些先進的劃片技術,可以成功的刻劃厚度高達200微米的基板,這對於(yu) 高亮度LED產(chan) 業(ye) 極其重要。

圖6. LED藍寶石對紫外激光的吸收曲線。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們