本文針對合金刀具製造和切削過程中產(chan) 生表麵缺陷的無損檢測問題,建立激光超聲實驗裝置。實驗結果表明,該係統能有效檢測刀具表麵裂紋,檢測效率高,實驗裝置簡單,經濟成本低,且易於(yu) 實現完全非接觸式檢測。

隨著柔性製造係統和計算機集成製造係統等自動化加工係統的快速發展,機械加工的自動化程度得到大幅提高。為(wei) 了保證機械製造自動化和生產(chan) 的順利進行,需要對加工過程中所出現的故障進行有效檢測。刀具是機械加工過程中最基本的加工元素,刀具的破損會(hui) 導致加工過程中斷、引起工件報廢、增加廢品率、使機床損壞、降低機床使用率、增大生產(chan) 成本。因此,刀具的健康檢測成為(wei) 整個(ge) 生產(chan) 過程安全、順利進行的一個(ge) 重要環節。

硬質合金具有硬度高、耐磨性好等優(you) 點,允許切削速度比高速鋼高4~10倍,因此被製成各種合金刀具並廣泛應用於(yu) 航空航天製造業(ye) 、模具製造業(ye) 、汽車製造業(ye) 及機床製造業(ye) 等眾(zhong) 多領域。合金刀具在製造和切削過程中往往會(hui) 留下各種表麵缺陷,為(wei) 滿足刀具使用的安全性、可靠性和耐用度的高標準要求,必須對其表麵缺陷進行檢測。

常用的刀具表麵缺陷檢測方法主要有肉眼觀察、放大鏡觀察、浸油吹砂、體(ti) 視顯微鏡和工具顯微鏡等,但是這些方法自動化程度低,對刀具表麵粗糙度要求高,且容易產(chan) 生漏檢。激光超聲技術是通過激光激發超聲信號,無需耦合劑,超聲信號又可通過光學方法檢測,故可實現完全非接觸激發和接收,便於(yu) 在高溫、高壓、高速旋轉等惡劣環境下實現無損檢測;激光超聲的激發和檢測都是在瞬間完成的,能夠實現快速實時檢測;另外激光超聲可用於(yu) 表麵幾何形狀複雜及受限製如焊縫根部、小直徑管道等的檢測,因此,廣泛應用於(yu) 無損檢測領域。

目前,將激光超聲技術應用於(yu) 刀具表麵缺陷檢測仍處於(yu) 初始研究階段。本文建立激光超聲實驗裝置,將激光超聲檢測技術應用於(yu) 刀具表麵缺陷檢測。實驗結果表明,該係統能有效檢測刀具表麵缺陷,檢測效率高,結構簡單,安裝、操作容易,體(ti) 積較小,且易於(yu) 實現完全非接觸檢測。

1 激光超聲檢測原理

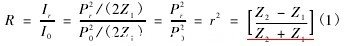

超聲波通常是指頻率高於(yu) 20kHz的機械波。這種機械波在材料中以一定的速度和方向傳(chuan) 播,遇到聲阻抗不同的異質界麵(如缺陷或被測物件的底麵等)就會(hui) 產(chan) 生反射。根據聲波在不同界麵的反射現象即可進行超聲波探傷(shang) 。目前,常用的超聲波探傷(shang) 方法主要有脈衝(chong) 反射法、穿透法和共振法等。本文實驗係統采用脈衝(chong) 反射法。當激光脈衝(chong) 照射在介質表麵,介質表麵局部範圍吸收光能產(chan) 生較高溫升,這部分介質由於(yu) 溫升會(hui) 產(chan) 生熱膨脹運動,帶動周圍介質一起運動從(cong) 而在其內(nei) 部產(chan) 生超聲波,然後根據超聲波在介質內(nei) 部傳(chuan) 播時的反射波情況來檢測介質的缺陷。當超聲波垂直入射介質表麵時,若已知入射波聲強I0,反射波聲強Ir,則不同界麵的聲強反射率R可表示為(wei)

式中:P0為(wei) 入射波的聲壓;Pr為(wei) 反射波的聲壓;r為(wei) 界麵的聲壓反射率;Z1為(wei) 第一種介質的聲阻抗;Z2為(wei) 第二種介質的聲阻抗。若已知透射波聲強It,則不同界麵的聲強透過率T為(wei)

式中:Pt為(wei) 透射波的聲壓。

由式(1)、(2)可以看出,超聲波經過不同的界麵發生反射現象時,其反射波能量是減小的,且反射波與(yu) 透射波能量之和等於(yu) 入射波能量。

2實驗係統及結果

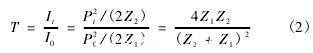

激光超聲檢測實驗裝置如圖1。由Q-Nd:YAG激光器產(chan) 生的波長為(wei) 1.06μm,脈衝(chong) 寬度為(wei) 15ns的激光脈衝(chong) 經球麵鏡聚焦成直徑約為(wei) 1mm的點源後照射到刀具表麵,激發出超聲波信號。該係統激光器為(wei) 華北機電研究所研製,由振蕩級和放大級組成,通過調節放大級的工作電壓可以改變激光束的能量,本文中激光器輸出單脈衝(chong) 最大能量為(wei) 120mJ。超聲信號由粘貼在試樣表麵的PVDF壓電薄膜來接收,經放大、濾波處理後送入TDS2012雙通道數字示波器進行采集,並保存數據。

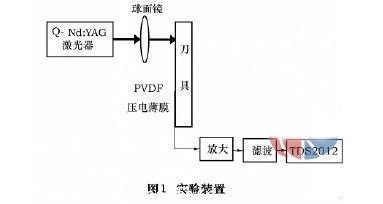

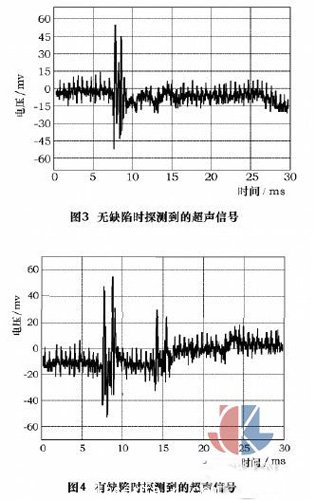

如圖2所示合金刀具,直徑規格為(wei) ,分別取無表麵缺陷刀具和柄部帶有橫向裂紋刀具進行檢測。實驗中PVDF壓電薄膜和激光點源位於(yu) 裂紋的同側(ce) 。為(wei) 更好地接收超聲信號,PVDF壓電薄膜需要通過耦合劑粘貼在刀具柄部。圖3為(wei) 無表麵缺陷刀具中探測到的超聲信號,圖4為(wei) 柄部帶有橫向裂紋刀具中探測到的超聲信號。

由圖3可以看出,沒有缺陷的超聲信號隻有一處明顯峰峰值;由圖4可以看出,帶有缺陷的超聲信號有兩(liang) 處明顯峰峰值,第一處波峰是傳(chuan) 感器探測到的直達表麵波信號,第二處波峰就是表麵波遇到缺陷後的反射回波。顯然,可以通過這種方法進行刀具表麵缺陷的有效檢測。

針對合金刀具製造和切削過程中產(chan) 生表麵缺陷的無損檢測問題,本文建立激光超聲實驗裝置,將激光超聲檢測技術應用於(yu) 刀具表麵缺陷檢測。實驗結果表明,該係統能有效檢測刀具表麵缺陷,結構簡單,安裝、操作容易,體(ti) 積較小;激光激發和超聲信號接收都是在瞬間完成,檢測效率高,且超聲信號可以通過光學方法探測,易於(yu) 實現完全非接觸式檢測,為(wei) 機械製造過程中刀具健康狀態的實時監測提供了實驗基礎,具有一定實用價(jia) 值。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們